Không chỉ có kích thước là rất quan trọng

Khi lựa chọn một ống liền mạch hoặc hàn, một sự phong phú của các sự kiện nên được đưa vào xem xét.

Quy trinh san xuat

Dàn ống được sản xuất bằng quy trình khác nhau, tùy thuộc vào đường kính hoặc tỷ lệ đường kính tường dày. Các nguyên liệu bình thường là một phần ống tròn làm nóng trước trong một lò quay, hoặc cho đường kính lớn hơn một phần rỗng preshaped trong một nền báo chí thủng, sau đó được prerolled trong một dây chuyền cán quay.

Trong sản xuất ống theo chiều dọc hàn, hoặc thép tấm cuộn cá nhân hoặc được sử dụng làm nguyên liệu. Các ống được sản xuất trong một loạt các khác nhau, giai đoạn quá trình giải trình tự, bao gồm cả cán nguội, sự hàn, nhiệt khí, hiệu chuẩn và thử nghiệm không phá hủy.

Kích thước

Các nhà sản xuất của cả hai liền mạch và ống hàn cung cấp một loạt các kích thước tiêu chuẩn cho các chi nhánh khác nhau của ngành công nghiệp. Đối với sản xuất cá thể của ống hàn, các nguyên liệu có thể được đặt hàng và được sử dụng trong độ dày chính xác tùy thuộc vào các tính toán độ dày tường, mà cố tình sẽ tiết kiệm nguồn lực và cắt giảm chi phí.

Hiệu quả chi phí

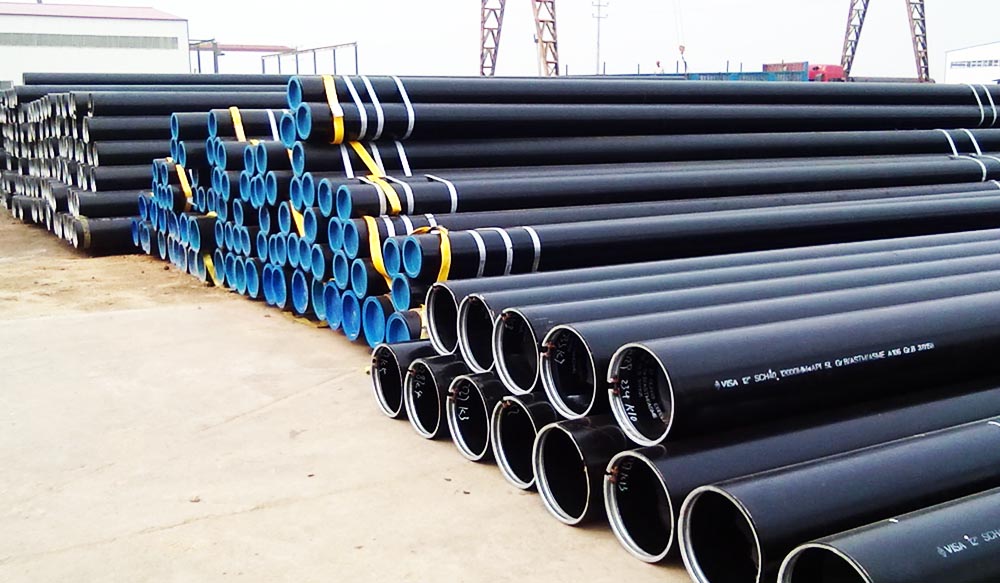

Hàn ống thép

Khi bạn xem xét chi phí-hiệu quả, những ưu điểm của ống liền mạch cho nhỏ để đường kính bên ngoài vừa có độ dày tường cao là rõ ràng. Mặt khác, Ống hàn là thuận lợi hơn cho nhỏ, đường kính bên ngoài vừa và lớn với độ dày tường từ 2 và 70 mm. Nói chung kích thước kinh tế mạnh mẽ cho ống liền mạch cán nóng có đường kính bên ngoài lên đến NB 100 và tỷ lệ độ dày đường kính / tường 5 : 1 hoặc nhỏ hơn (e. G. 50 : 10, 50 : 20 vv), Đối với kích thước lớn hơn so với NB 100 thường 8 : 1 hoặc nhỏ hơn (e. G. 200 : 25, 200 : 30 vv).

Phạm vi kích thước có thể, tuy nhiên, bị hạn chế bởi thực tế là độ dày tường dưới 3 mm không có sẵn cho ống liền mạch cán nóng.

Khi sản xuất ống hàn từ thép tấm cá nhân hoặc cuộn, tỷ lệ tối thiểu là đường kính ngoài đến độ dày tường trong suốt khoảng 10 : 1, mà do đó trình bày một phạm vi rất rộng các cơ hội. Nhưng những ống thường có thể được sản xuất costeffectively hơn trong điều kiện hàn (giản đồ 1).

Trong trường hợp cá nhân thì vẫn có thể đi dưới mức giới hạn này. Như vậy ví dụ, Húc đã sản xuất ống với đường kính 600 mm và chiều dày tường 65 mm, lên tới đường kính / tỷ lệ độ dày tường 9.2 : 1.

tiêu chí quyết định

Quyết định xem có nên sử dụng một ống liền mạch hoặc hàn phụ thuộc chủ yếu vào độ dày tường / tỷ lệ đường kính và dung sai quy định ống.

khả dụng

Đối với sản xuất liền mạch Ống cán nóng, một số hạn chế của các hợp kim có sẵn. Ngược lại, có nói chung là không thiếu thép tấm và cuộn dây được sử dụng để sản xuất ống hàn trong một số lớp vật liệu khác nhau. Ngoài ra, số lượng nhỏ hơn nguyên liệu có thể được phục hồi từ các cửa hàng dịch vụ, và các hợp kim đặc biệt, chẳng hạn như hợp kim C4, có thể được cắt từ nguyên liệu rộng trong kho.

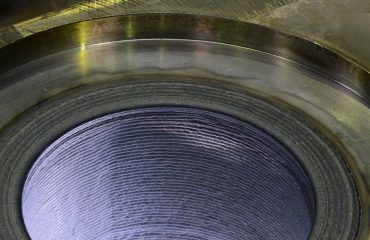

Dung sai

Dung sai độ dày tường 12.5 %〇 cho ống liền mạch cán nóng được quy định cơ bản trong tiêu chuẩn ASTM A999 hoặc EN ISO 1127 T2. tuy nhiên, chênh lệch độ dày tường gây ra bởi các thủ tục sản xuất có thể dẫn đến lệch tâm thể, Đó là, đến một độ lệch từ đối xứng (giản đồ 2). Thông thường khoan dung đối với độ dày vách ống hàn được định nghĩa trong tiêu chuẩn ASTM A999 hoặc EN ISO 1127 t3. Các ngang nhau của độ dày tấm thép hoặc cuộn dây đảm bảo rằng sự khoan dung độ dày tường vẫn không đổi trên toàn bộ cơ thể ống và tốt hơn nhiều so với yêu cầu ± 10 %Vuông. Điều này có nghĩa không thể có bất kỳ lập dị. Riêng đối với hàn quỹ đạo hoặc các quá trình hàn tiếp theo trên các trang web xây dựng, độ dày thành ống không đổi và do đó loại trừ bất kỳ lập dị là một tiêu chí quan trọng.

Ống Tóc Dài và Quantities

Khi sản xuất ống liền mạch, chiều dài sản xuất phụ thuộc vào trọng lượng mỗi mét hoặc mỗi que. Như vậy đến NB 100, chiều dài đường ống của một tối đa 13 m, và lên đến NB 200 độ dài ống tối đa là khoảng 4 m có thể được sản xuất. Số lượng mua tối thiểu được xác định bởi kích thước của lô sản xuất khoảng 1 T. Đối với các ống hàn, độ dài đường ống có thể được tự do lựa chọn lên đến 12 m hoặc 18 m mà không mối hàn vòng tròn. Các lô sản xuất tối thiểu cho ống làm từ cuộn dây phụ thuộc vào chiều dài của cuộn dây cho hợp kim hoặc kích thước đặc biệt. Với sản xuất từ thép tấm cá nhân, với số lượng nhỏ cũng có thể được cung cấp.

bề mặt

Tình trạng của bề mặt của ống liền mạch được xác định bởi nóng hình thành. mài Như vậy tiếp theo, đòi hỏi bởi “da cam” mà xảy ra với quá trình sản xuất này chỉ có thể với chi phí cao hơn.

Quá trình sản xuất cho ống hàn cho phép sử dụng một loạt các loại bề mặt trong nguyên liệu thô (e. G. cán). Ngoài ra, một nâng cao hơn nữa trong những điều kiện bề mặt có thể đạt được bằng cách xử lý bổ sung của ống, bao gồm mài bề mặt ống.

chống ăn mòn

Các đường ống được hàn trên cơ sở tính toán hợp lệ (Bảng dữ liệu AD 2000/ANSI B 31.3/ASME VIII) hoàn toàn giống nhau phẩm chất như ống liền mạch, cung cấp một 100 %〇 kiểm tra mối hàn đã được thực hiện. Với việc sản xuất ống hàn dọc, quy trình hàn được lựa chọn cẩn thận được sử dụng, kết hợp với các công nghệ thử nghiệm hiện đại (e. G. kiểm tra X-quang kỹ thuật số). Trong quá trình này, khả năng chống ăn mòn ở vùng hàn được giữ không đổi bằng cách sử dụng phụ gia hàn hợp kim cao hơn, Tôi. e. ít nhất là ở mức độ vật liệu cơ bản. Việc đánh giá tính toán áp suất bên trong cho ống liền mạch là 100 %. Điều này cũng có thể được đảm bảo với các ống hàn khi kết hợp với việc kiểm tra mối hàn hoàn chỉnh. (hệ số hàn v = 1.0). Kết quả của độ tin cậy này của

quá trình sản xuất, đường nối dọc trong ống hàn không phải là điểm yếu. Do đó, hàn theo chu vi với cả ống hàn liền mạch và ống hàn dọc phải được thực hiện ở mức độ cao.-phẩm chất mức độ và phải tính đến các thông số cụ thể.

Sự kết luận

Quyết định xem có nên sử dụng một ống liền mạch hoặc hàn phụ thuộc chủ yếu vào độ dày tường / tỷ lệ đường kính và dung sai quy định ống. Thông thường những lợi thế của ống hàn lớn hơn các lựa chọn thay thế, và vì vậy hiện nay trong ngành công nghiệp Tây Âu chủ yếu sử dụng ống hàn.

bạn phải đăng nhập để viết bình luận.