Біметалева композитна труба: Підготовка та оцінка ефективності ерозійно-стійкого покриття

вступ

У багатьох галузях промисловості, таких як нафта і газ, Видобуток, і хімічна обробка, системи трубопроводів піддаються впливу серйозних ерозійних середовищ. Ці середовища часто включають транспортування абразивних матеріалів, наприклад шлам, Пісок, або інші частинки, що може спричинити значний знос внутрішніх поверхонь труб. Традиційні металеві труби, поки сильний, часто страждають від несправностей, пов'язаних з ерозією, що призводить до дорогого ремонту, час простою, і зниження ефективності роботи. Щоб вирішити цю проблему, біметалічні композитні труби стали багатообіцяючим рішенням, поєднання міцності металевого зовнішнього шару зі стійкістю до ерозії спеціального внутрішнього покриття.

Концепція біметалічних композитних труб передбачає використання двох різних матеріалів: основний метал (зазвичай сталь) для структурної цілісності та корозії- або стійкий до ерозії матеріал підкладки, наприклад, твердий сплав або кераміка, для захисту від зносу. У цій статті представлено поглиблене дослідження підготовки та оцінки ефективності ерозійно-стійких футеровок у біметалевих композитних трубах.. Ми перевіримо використані матеріали, виробничі процеси, і продуктивність цих труб в ерозійних середовищах, підтримується таблицями та даними.

Конструкція біметалічної композитної труби складається з внутрішнього шару з корозійностійкого матеріалу., зазвичай називають шаром облицювання або підкладки, і зовнішній шар, що складається з конструкційного основного матеріалу. Матеріал облицювання вибирають за його стійкістю до корозії, ерозія, і специфічні умови навколишнього середовища, тоді як основний матеріал вибирається за його механічною міцністю та економічною ефективністю.

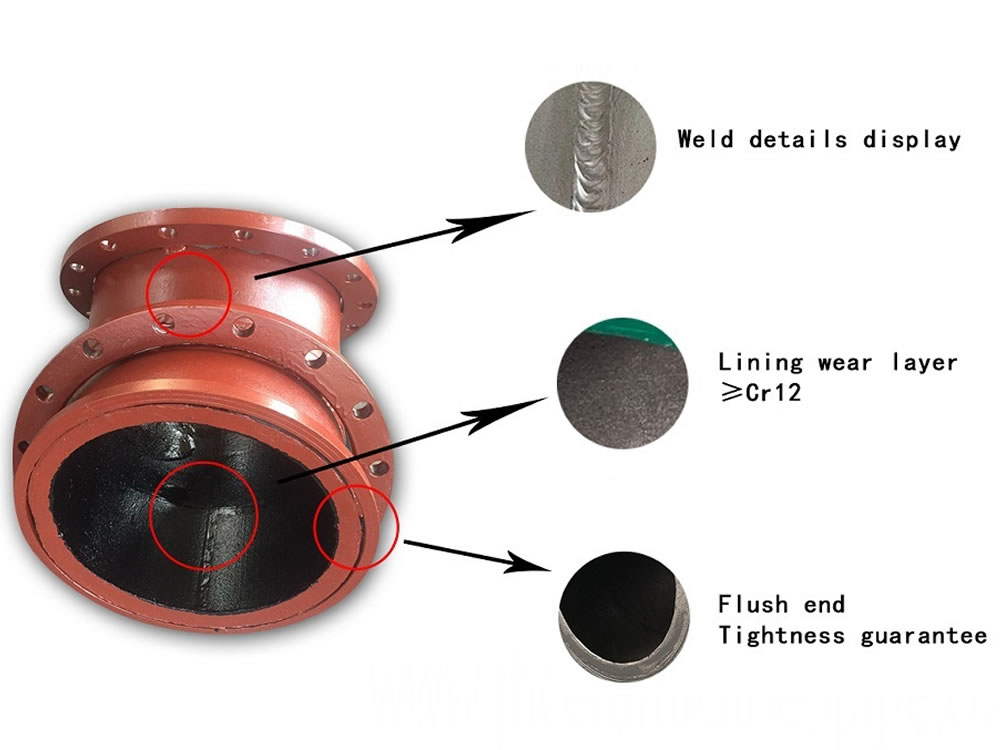

З’єднання між обшивкою та основними матеріалами досягається за допомогою таких методів, як вибухове з’єднання, рулонне склеювання, або зварювання. Ці методи забезпечують міцне та довговічне з’єднання, дозволяючи трубі витримувати передбачені умови експлуатації.

Біметалічні композитні труби використовуються в різних галузях промисловості, включаючи нафту і газ, Хімічна обробка, вироблення енергії, і видобутку корисних копалин. Вони особливо ефективні в середовищах з корозією, ерозія, або висока температура викликає занепокоєння. Стійке до корозії покриття захищає трубу від хімічних пошкоджень, в той час як основний матеріал забезпечує структурну цілісність.

Важливо розуміти, що конкретні властивості та характеристики біметалевих композитних труб можуть відрізнятися залежно від використовуваних матеріалів, виробничі процеси, і вимоги до програми. Тому, Рекомендується проконсультуватися з виробниками або галузевими експертами для отримання детальних вказівок щодо вибору та використання цих труб.

Технічні характеристики

- Зовнішній шар: Виготовляється зі звичайної сталевої труби.

- Внутрішня підкладка: Складається з чавуну з високим вмістом хрому, формується в процесі лиття.

- Клас матеріалу для ліктя: KMTBCr26

- Робоча температура: 150° C

- Робочий тиск: 0.4 Мпа

- Робочий засіб: Двофазний потік вугільного пилу і повітря

- Максимальна швидкість потоку: 28 РС

Технічні вимоги

Біметалічний зносостійкий композитний коліно повинен відповідати наступним критеріям ефективності:

- Міцність на згин: > 610 МН/м²

- Межа міцності: > 415 МН/м²

- Ударна в'язкість: > 15 Дж/см²

- Твердість зносостійкого шару: > 50

Внутрішня і зовнішня поверхні біметалічного зносостійкого композитного коліна повинні бути гладкими і без дефектів типу задирок., тріщини, пористість, і бульбашки повітря. Напрямок потоку середовища має бути чітко позначеним. Кожна внутрішня оболонка ліктя повинна бути сформована за один процес, без зварних швів, дозволених після виробництва.

Характеристики розмірів і матеріалів

- Розмірне відхилення: Відповідність GB3092, GB8162, і стандарти GB8163.

- Відхилення товщини внутрішньої підкладки: ≤ +1.2 мм.

- Вага: Кожен коліно не повинен перевищувати розрахункову вагу, які повинні бути чітко позначені.

Композитна труба виготовляється з використанням БЕЗШОВНИХ СТАЛЕВИХ ТРУБ, дотримання відповідних угод про виконання. Монтаж біметалічного зносостійкого композитного коліна здійснюється шляхом прямого зварювання, використання сталі 16MnR# для зовнішньої зварної труби.

Встановлення та обслуговування

Кожен вхідний і вихідний отвори коліна мають пряму ділянку заданої довжини, відповідно до матеріалу корпусу ліктя та товщини стінки. Додаткова перехідна секція 100 мм передбачена для зварювання до трубопроводу подачі порошку. Зварювання на місці повинно забезпечувати хорошу продуктивність при кімнатній температурі.

Термін служби біметалічного зносостійкого композитного коліна розрахований не менше 10 років (приблизно 8,000 годин роботи на рік). У ненормальних умовах, наприклад самозаймання в трубопроводі подачі порошку, підкладковий зносостійкий шар повинен залишатися цілим, не розтріскуватися і не відшаровуватися. Конструкція повинна сприяти легкому розвантаженню, монтаж, і обслуговування.

Забезпечення якості

Перед виходом із заводу, кожне коліно проходить тестування на герметичність відповідно до відповідних стандартів. Продукти, які не відповідають зазначеним якість і стандартам продуктивності заборонено залишати фабрику. Відповідність “DL/T 680-1999 Стандарт технічних умов на зносостійкі трубопроводи” є обов’язковим.

Основні технічні параметри біметалічного композитного зносостійкого коліна

- Товщина:

- Внутрішня дуга: 22 мм

- Зовнішня дуга: 32 мм

- Ексцентриситет: 5 мм

- Розрахунковий тиск: 1.6 Мпа

- Гідравлічний випробувальний тиск: 5.6-19 Мпа

- Розрахункова температура: 350° C

Спеціальна корундова кераміка, виготовлені з оксидів рідкісних металів і спечені при 1730°C, включені в поверхню зносу для підвищення зносостійкості, при цьому матриця залишається звичайною металевою композитною трубою.

Потреба в ерозійно-стійких футерівках для промислових трубопроводів

Виклики в ерозійних середовищах

Труби, які використовуються в таких галузях, як нафтогаз і газ, Видобуток, і хімічна обробка часто піддаються суворим умовам, коли абразивні частинки транспортуються з високими швидкостями. Ці частинки можуть викликати ерозія, що призводить до матеріальних втрат, стоншення стінок труби, і остаточний провал. Основні виклики, пов'язані з ерозійним середовищем, включають::

- Матеріальні втрати: Постійний вплив абразивних частинок призводить до поступового видалення матеріалу з поверхні труби.

- Зменшена тривалість життя: Ерозія прискорює деградацію труб, скорочення терміну їх експлуатації.

- Збільшення витрат на технічне обслуговування: Частий ремонт або заміна пошкоджених труб призводить до збільшення витрат на технічне обслуговування та простою в роботі.

- Ризики безпеки: Несправності, пов’язані з ерозією, можуть призвести до витоків, розливи, або навіть катастрофічні збої, створює ризики для безпеки персоналу та навколишнього середовища.

Переваги біметалевих композитних труб

Біметалічні композитні труби пропонують вирішення проблем, пов’язаних з ерозійним середовищем, завдяки поєднанню переваг двох матеріалів:

- міцність конструкції: Зовнішній шар, зазвичай виготовлені з вуглецевої або нержавіючої сталі, забезпечує необхідну механічну міцність, щоб протистояти внутрішньому тиску та зовнішнім силам.

- Стійкість до ерозії: Внутрішня підкладка, виготовлені з твердого сплаву або керамічного матеріалу, забезпечує чудову стійкість до ерозії, захист труби від абразивного зносу.

За допомогою біметалевих композитних труб, промисловість може значно подовжити термін служби своїх трубопровідних систем, зменшити витрати на технічне обслуговування, і підвищити загальну ефективність роботи.

Матеріали, які використовуються в біметалевих композитних трубах

Основний метал (Зовнішній шар)

Основний метал біметалічної композитної труби вибирається на основі механічних вимог застосування. Звичайні матеріали, що використовуються для зовнішнього шару, включають:

- ВУГЛЕЦЕВОЇ СТАЛІ: Вуглецева сталь отримала широке застосування завдяки своїй високій міцності, низька вартість, і простота виготовлення. Він підходить для застосувань, де корозія не є серйозною проблемою.

- З НЕРЖАВІЮЧОЇ СТАЛІ: Нержавіюча сталь забезпечує кращу стійкість до корозії, ніж вуглецева сталь, і часто використовується в середовищах, де є ризики як ерозії, так і корозії.

- легована сталь: Леговані сталі, наприклад, хромомолібденові сталі, забезпечують підвищену міцність і термостійкість, що робить їх придатними для застосування при високих температурах.

Матеріал підкладки (Внутрішній шар)

Матеріал внутрішньої обшивки вибрано з огляду на його здатність протистояти ерозії та витримувати абразивні сили матеріалів, що транспортуються. Загальні підкладкові матеріали включають:

- Тверді сплави: Тверді сплави, наприклад, карбід хрому або карбід вольфраму, зазвичай використовуються для ерозійно-стійких футеровок. Ці матеріали мають відмінну твердість і зносостійкість, що робить їх ідеальними для захисту від абразивних часток.

- Кераміка: Керамічні матеріали, такі як глинозем (Al₂O₃) або карбід кремнію (SiC), відомі своєю винятковою твердістю та стійкістю до ерозії. Кераміку часто використовують у високоабразивних середовищах, де металеве покриття може не забезпечити достатнього захисту.

- Підкладки на полімерній основі: У деяких випадках, Підкладки на полімерній основі, наприклад, поліуретанові або епоксидні покриття, використовуються для забезпечення стійкості до ерозії. Ці матеріали зазвичай використовуються в додатках із помірною ерозією та де потрібна гнучкість.

Таблиця 1: Загальні матеріали, що використовуються в біметалевих композитних трубах

| компонент | Матеріал | Властивості | Додатка |

|---|---|---|---|

| Зовнішній шар | ВУГЛЕЦЕВОЇ СТАЛІ | велика сила, низька вартість, легко виготовити | Загальнопромислове застосування |

| З НЕРЖАВІЮЧОЇ СТАЛІ | стійкість до корозії, хороші механічні властивості | Хімічна обробка, масло & Газ | |

| легована сталь | Стійкість до високих температур, підвищена міцність | Високотемпературні системи трубопроводів | |

| Внутрішня підкладка | Карбід хрому | висока твердість, відмінна зносостійкість | Видобуток, транспортування гною |

| Карбід вольфраму | Надзвичайна твердість, чудова стійкість до ерозії | масло & Газ, середовища з високим рівнем стирання | |

| Глинозем (Al₂O₃) | Виняткова твердість, висока стійкість до ерозії | Хімічна обробка, застосування з високим рівнем стирання | |

| Карбід кремнію (SiC) | висока твердість, термостійкість, Хімічна стійкість | високотемпературний, середовища з високим рівнем стирання | |

| Поліуретан | Гнучкість, помірна стійкість до ерозії | Стирання від низького до помірного | |

| Епоксидні покриття | Хімічна стійкість, помірна стійкість до ерозії | Хімічна обробка, очистка води |

Підготовка біметалевих композитних труб

Техніка облицювання та облицювання

Підготовка біметалевих композитних труб передбачає нанесення на основний метал ерозійно-стійкого покриття.. Щоб досягти міцного зчеплення між зовнішнім шаром і внутрішньою підкладкою, використовується кілька технік, гарантуючи, що композитна труба може витримувати суворі умови ерозійного середовища. Загальні методи включають:

1. Зварювальна накладка

Зварювальне наплавлення передбачає нанесення матеріалу з твердого сплаву на внутрішню поверхню труби з основного металу за допомогою техніки зварювання.. Процес зазвичай включає наступні кроки:

- Підготовка поверхні: Внутрішню поверхню основної металевої труби очищають і готують для забезпечення належного зчеплення облицювального матеріалу.

- Зварювання: Твердосплавний матеріал, наприклад, карбід хрому, наноситься на внутрішню поверхню за допомогою техніки зварювання, наприклад плазмово-дугове зварювання або Зварювання під флюсом.

- Обробка після зварювання: Після наноситься обшивка, труба може пройти термічну обробку для зняття залишкових напруг і поліпшення зв'язку між основним металом і оболонкою.

2. відцентрове лиття

Відцентрове лиття - це техніка, яка використовується для нанесення керамічної або металевої облицювання на внутрішню поверхню труби.. Процес включає наступні кроки:

- Підготовка форми: Готується форма з потрібними розмірами труби.

- лиття: Розплавлений метал або керамічний матеріал заливають у форму, і прес-форма обертається на високій швидкості. Відцентрова сила притискає матеріал до внутрішньої поверхні форми, утворюючи однорідну підкладку.

- Охолодження і затвердіння: Підкладковому матеріалу дають охолонути і застигнути, утворюючи міцний зв'язок з основним металом.

3. Термічне напилення

Термічне напилення - це процес, під час якого твердий сплав або керамічний матеріал розплавляють і розпилюють на внутрішню поверхню труби.. Процес включає наступні кроки:

- Підготовка поверхні: Внутрішню поверхню труби очищають і надають шорсткість для поліпшення адгезії.

- Обприскування: Матеріал підкладки розплавляють і розпилюють на поверхню за допомогою таких технологій, як плазмове напилення або високошвидкісне кисневе паливо (HVOF) Обприскування.

- Обробка після розпилення: Труба може пройти термічну обробку або механічну обробку для досягнення бажаної якості поверхні та механічних властивостей.

Таблиця 2: Загальні методи облицювання та футерування біметалевих композитних труб

| Техніка | Матеріал підкладки | Опис процесу | Переваги | Додатка |

|---|---|---|---|---|

| Зварювальна накладка | Карбід хрому, Карбід вольфраму | Твердий сплав наноситься на внутрішню поверхню за допомогою техніки зварювання | Міцний зв'язок, висока стійкість до ерозії | масло & Газ, Видобуток, транспортування гною |

| відцентрове лиття | Кераміка, Металеві сплави | Розплавлений матеріал виливається на внутрішню поверхню за допомогою відцентрової сили | Рівномірна підкладка, хороша адгезія | високотемпературний, середовища з високим рівнем стирання |

| Термічне напилення | Кераміка, Тверді сплави | Підкладковий матеріал розплавляють і напилюють на поверхню | Універсальний, може застосовувати широкий спектр матеріалів | Хімічна обробка, застосування з високим рівнем стирання |

Оцінка ефективності ерозійно-стійких футеровок

Методи тестування

Ефективність ерозійно-стійких футеровок у біметалевих композитних трубах оцінюється за допомогою серії випробувань, призначених для моделювання реальних ерозійних умов. Загальні методи тестування включають:

1. Випробування на ерозію

Випробування на ерозію передбачає піддавання ОБЛИЦЬОВАНА ТРУБИ до потоку абразивних частинок, наприклад, пісок або шлам, на високій швидкості. Тест призначений для вимірювання швидкості втрати матеріалу з облицювання з часом. Ключові параметри, виміряні під час випробувань на ерозію, включають:

- Швидкість ерозії: Швидкість видалення матеріалу з облицювання через вплив абразивних частинок.

- Втрата ваги: Загальна втрата ваги облицювального матеріалу після визначеного періоду випробувань.

- Шорсткість поверхні: Зміна шорсткості поверхні облицювального матеріалу внаслідок ерозії.

2. Випробування на твердість

Випробування на твердість використовується для оцінки стійкості матеріалу підкладки до вм'яток і зносу. Загальні тести на твердість включають Випробування на твердість за Віккерсом і Випробування на твердість по Роквеллу. Вищі значення твердості вказують на кращу стійкість до зношування та ерозії.

3. Випробування адгезії

Випробування на адгезію використовується для оцінки міцності зв’язку між основним металом і матеріалом облицювання. Погана адгезія може призвести до розшаровування або розшарування підкладки, зниження його ефективності. Загальні тести на адгезію включають тести на відрив і випробування на зсув.

Таблиця 3: Методи перевірки ефективності ерозійно-стійких покриттів

| Тест | призначення | Вимірювані параметри | Значимість |

|---|---|---|---|

| Випробування на ерозію | Оцініть стійкість до ерозії | Швидкість ерозії, Втрата ваги, Шорсткість поверхні | Визначає довговічність футеровки в абразивних середовищах |

| Випробування на твердість | Виміряти твердість матеріалу | Твердість за Віккерсом, Роквеллу | Вища твердість свідчить про кращу зносостійкість |

| Випробування адгезії | Оцініть міцність з’єднання | Сила відриву, міцність на зсув | Гарантує, що підкладка залишається цілою під час експлуатації |

Результати виконання

Стійкість до ерозії

Ерозійні випробування біметалевих композитних труб показали, що використання твердосплавних або керамічних футеровок значно покращує стійкість труби до ерозії.. У типовому випробуванні на ерозію, труби, футеровані карбідом хрому або оксидом алюмінію, демонстрували швидкість ерозії 50-70% нижче ніж труби з вуглецевої сталі без футерування. Результати показують, що використання ерозійно-стійких футеровок може продовжити термін служби труби на кілька років., навіть у дуже абразивних середовищах.

Твердість

Випробування твердості облицювальних матеріалів показало, що керамічні накладки, такі як глинозем і карбід кремнію, мали найвищі значення твердості, починаючи від 1500 для 2000 HV (Твердість за Віккерсом). Накладки з твердого сплаву, наприклад, карбід хрому, мали значення твердості в діапазоні 600 для 800 HV, тоді як нефутерована вуглецева сталь мала твердість 150 для 200 HV. Вища твердість облицювальних матеріалів корелює з їх покращеною стійкістю до ерозії.

Адгезія

Випробування на адгезію футерованих труб продемонструвало, що обидві технології зварного наплавлення та відцентрового лиття створюють міцні зв’язки між основним металом і матеріалом футерування. Випробування на відрив показали, що міцність на зчеплення підкладки була більшою, ніж міцність на розрив основного металу, що вказує на те, що підкладка не буде розшаровуватися або розколюватися за нормальних умов експлуатації.

Висновок

Біметалічні композитні труби з ерозійно-стійкою футеровкою пропонують високоефективне рішення для галузей промисловості, які стикаються з ерозійним середовищем. Завдяки поєднанню структурної міцності металевого зовнішнього шару з чудовою зносостійкістю твердого сплаву або керамічного покриття, ці труби можуть значно продовжити термін служби трубопровідних систем, зменшити витрати на технічне обслуговування, і підвищити ефективність роботи. Підготовка цих труб включає передові технології, такі як зварювання накладної оболонки, відцентрове лиття, і термічного напилення, кожен з яких пропонує унікальні переваги залежно від застосування.

Оцінки ефективності, включаючи випробування на ерозію, Випробування на твердість, і тестування на адгезію, продемонстрували ефективність ерозійно-стійких футеровок для захисту від абразивного зношування. Результати цих випробувань показують, що біметалічні композитні труби можуть витримувати суворі умови ерозійного середовища, що робить їх ідеальним вибором для таких галузей, як нафтова та газова, Видобуток, і хімічна обробка.

FAQ

Що таке біметалічні композитні труби?

Біметалічні композитні труби складаються з двох різних матеріалів: основний метал (зазвичай сталь) для міцності конструкції та стійкого до ерозії матеріалу підкладки, наприклад, твердий сплав або кераміка, для захисту від зносу.

Які матеріали використовуються для футеровки в біметалевих композитних трубах?

Звичайні футеровальні матеріали включають тверді сплави (наприклад, Карбід хрому, Карбід вольфраму) та кераміка (наприклад, Глинозем, Карбід кремнію), які забезпечують чудову стійкість до ерозії.

Як готують біметалічні композитні труби?

Біметалічні композитні труби готують за допомогою таких технологій, як наплавлення зварюванням, відцентрове лиття, і термічного напилення, які забезпечують міцний зв'язок між основним металом і матеріалом облицювання.

Які випробування використовуються для оцінки ефективності ерозійно-стійкого покриття?

Оцінка продуктивності включає випробування на ерозію, Випробування на твердість, і тестування на адгезію для оцінки довговічності, Зносостійкість, і міцність зчеплення матеріалу підкладки.

Які переваги використання біметалевих композитних труб в ерозійних середовищах?

Біметалічні композитні труби мають тривалий термін служби, Зменшені витрати на технічне обслуговування, і покращена експлуатаційна ефективність завдяки захисту від зносу, пов’язаного з ерозією.

Ви повинні бути увійшли в Щоб залишити коментар.