Застосування футерованих композитних сталевих труб у підводному транспортуванні нафти та газу

Розробка морських нафтових і газових родовищ має відігравати важливу роль у промисловому виробництві та економічному розвитку як важлива енергетична гарантія для Китаю. Як важливий процес розробки морських нафтогазових родовищ, транспортування нафти і газу пов'язане з використанням ресурсів нафти і газу. Завдяки наявності більшої кількості вуглекислого газу, сірководень та інші гази в нафтогазовому середовищі, звичайна вуглецева сталь і леговані матеріали, вибрані трубопроводом, часто піддаються корозії, що впливає на роботу з транспортування нафти і газу та впливає на безпеку транспортування; І виходячи з особливостей транспортування нафти і газу, звичайно обраний трубопровід повинен забезпечувати відсутність корозії та витоків 20 років, і може гарантувати, що технічне обслуговування буде мінімальним або взагалі відсутнім під час роботи. Тому, особливо важливо вибрати відповідне застосування труб для транспортування нафти та газу в поєднанні з існуючими матеріалами та процесами для вирішення проблем корозії та довгострокових проблем безпечного використання. У поєднанні з перевагами труб з вуглецевої сталі та легованих труб, використання ОБЛИЦЬОВАНА ТРУБИ є гарним вирішенням вищезазначених проблем, і, як правило, в країні та за кордоном вважається, що цей тип труб є чудовим матеріалом для вирішення проблеми корозії транспортування нафти та газу та тривалого використання, і конкретні дослідження та прогрес такі.

1 Хід досліджень і аналіз основного процесу виробництва сталевих труб з футерованим покриттям

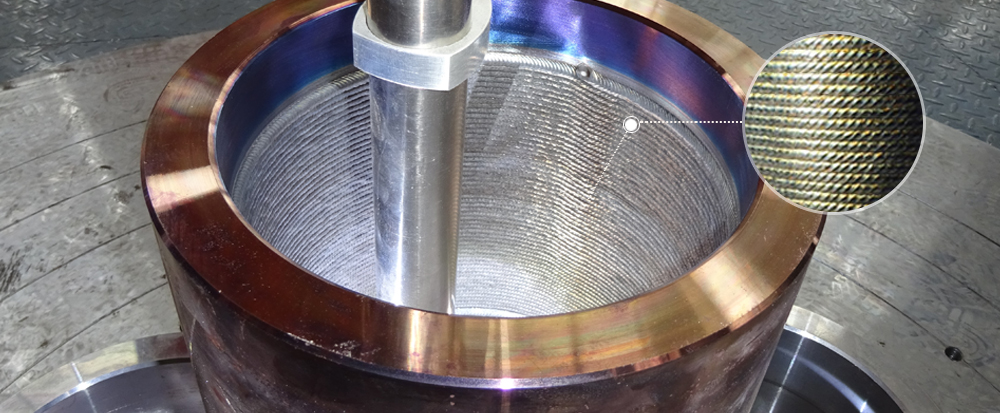

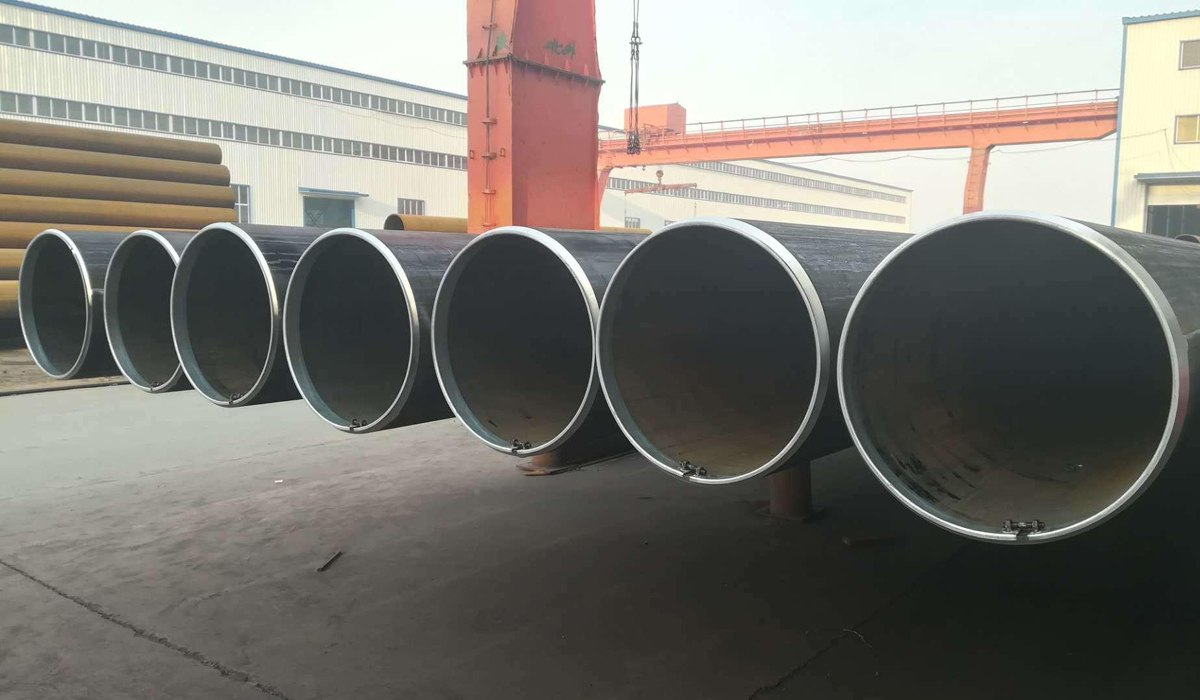

Футерована композитна сталева труба в основному складається з основної труби та внутрішньої труби. Серед них, Основна труба в основному складається з труби з вуглецевої сталі або труби з низьколегованої сталі, і його функція в основному полягає в підтримці внутрішньої труби та опору стисненню, в той час як основний матеріал внутрішнього вкладиша складається з нержавіючої сталі, залізонікелевий сплав та інші корозійностійкі матеріали, і його основна функція полягає в тому, щоб протистояти корозії трубопроводу корозійними речовинами, що містяться в нафтогазовому середовищі, щоб покращити термін служби трубопроводу; Для внутрішньої обшивки, за особливостями технології його обробки, його також можна назвати внутрішнім облицювальним шаром або вкладишем, і конкретна структура показана на малюнку 1.

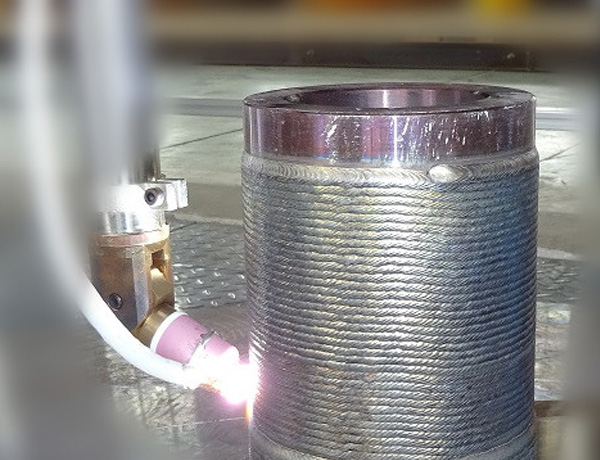

Комплексна поточна ситуація, Композитну сталеву трубу з підкладкою відповідно до основної труби та внутрішнього шару композитного матеріалу можна розділити на механічний композит (футеровки композитної труби) і металургійний композит (внутрішня композитна труба), за стандартами Американського інституту нафти, Основною технологією обробки та формування механічних композитів є гідравлічний композит, композит холодного витягування, дефлаграційний композит, і т.д., і металургійний композит в основному має гарячий екструзійний композит, гарячекатаний композит, відцентровий ливарний композит, д. Конкретний процес, переваги та недоліки наведені в табл 1.

Таблиця 1 Порівняльна таблиця технології обробки композитних сталевих труб Common Lined

|

поєднання |

Класифікація процесів |

Характеристики процесу |

|

Процес механічного компаундування |

Гідравлічна суміш |

Щільне прилягання досягається шляхом гідравлічного розширення вкладиша та основної труби |

|

Холоднотягнутий композит |

Труба вкладиша діаметрально з’єднана з внутрішньою поверхнею основної труби шляхом екструзії та розширення через волочильну головку |

|

|

дефлаграційна суміш |

Від вибуху вибухівки тиск води в трубі миттєво підвищується, таким чином, щоб облицювальна труба була близько до внутрішньої поверхні основної труби, тиск скидається, Основна труба пружно деформується і відскакує, а пластична деформація облицювальної труби реалізує компаундування. |

|

|

Металургійний композитний процес |

Компаунд гарячої екструзії |

Поверхні двох металів очищаються та збираються в екструдовану заготовку, і два метали наводяться в тісний контакт і з’єднуються при певній температурі та тиску. |

|

гарячекатаний композит |

Процес виробництва композиційних матеріалів шляхом гарячої прокатки двох або більше металевих матеріалів; висока міцність склеювання, висока ефективність продукції, і широке застосування |

|

|

паяльний композит |

Припойний припой поміщають між облицювальною трубою та основною трубою, і Суміш безперервного індукційного нагріву |

У поєднанні з вищевказаними характеристиками, Китай досяг значного прогресу в дослідженні та виробництві футерованих композитних сталевих труб. За роки, різні виробники труб провели багато досліджень, наприклад додавання великої кількості легуючих елементів до металевих труб, так що міцність і зносостійкість труб можна значно покращити. Вцілому, таких як Японія, США та інші передові технології та стандарти, виробництво футерованих композитних сталевих труб s використовувалося в нафтохімічній промисловості та атомній промисловості, а також відповідати вимогам електростанцій, шахт та інших середовищ із високим зносом. В той самий час, за даними літературних повідомлень, гаряча прокатка + Процес холодного формування, розроблений і досліджений у Японії, реалізував ефективну обробку футерованих композитних сталевих труб, з відмінною технологією, надійна якість, сильна стійкість до корозії та стійкість до стиску, і відіграв велике значення в хімікаті, родовища нафти і газу.

2 Вимоги до характеристик та аналіз застосування футерованої композитної сталевої труби

2.1 Дослідження вимог до матеріалів та механічних властивостей опорних труб

Відповідно до вимог ст API 5LD-2015 Стандарт, Для виготовлення футерованих композитних сталевих труб вибирають труби з вуглецевої або низьколегованої безшовної сталі., і виготовляються шляхом термічної обробки, розтягування, здавлювання та інші процеси. Для футерованих композитних труб, виявлено, що випробування Шарпі на удар підкладки перед складанням облицювальної труби може здійснити перевірку базової труби та забезпечити міцність труби. Цей метод відповідає меті випробування трубопроводу з ударним молотком діаметром понад 508 мм і маркою сталі X52 або вище, що вимагається стандартом API5LD-2015., і використання цього методу випробування може ефективно забезпечити продуктивність труби. однак, для деяких застосувань з більшою стійкістю до корозії та вищим номінальним тиском, У дослідженні Сполучені Штати висунули вимоги до випробувань на міцність при високій температурі, і Китай також застосував це. Наприклад, у виборі труб Гуанчжоу Панью 35-1/35-2 родовище нафти і газу, запропоновано випробування на міцність при високій температурі, і безшовна труба X65, обрана для нафтогазового родовища, вимагає, щоб вона витримувала вимогу відсутності руйнування при 419 МПа при 103 ° C. Можна побачити, що вибір труб на нафтових і газових родовищах Китаю та інших корозійностійких родовищах і родовищах високого тиску посилив обмеження щодо вимог до матеріалів базової труби., забезпечення якості труби та безпеки транспортування середовища.

2.2 Аналіз та дослідження використання трубних матеріалів та корозійної стійкості внутрішньої оболонки основної труби

Облицювальний шар футерованої композитної сталевої труби знаходиться в прямому контакті з транспортуючим середовищем, і його антикорозійні характеристики є важливим показником, які слід враховувати при виборі матеріалу. Наприклад, Вимоги стандарту API5LD-2015 чітко передбачають матеріали, що використовуються для шару підкладки футерованих композитних сталевих труб., включаючи нержавіючу сталь і корозійностійкі сплави, наприклад аустенітної нержавіючої сталі, феронікелевий сплав тощо. Для підбору таких матеріалів, кожен виробник і виробник труб повинен вибрати відповідний матеріал у поєднанні з конкретними умовами транспортного середовища, щоб переконатися, що його хімічні та механічні властивості відповідають вимогам стандарту API5LD-2015. Наприклад, Внутрішній шар футерування, обраний компанією Yacheng Oil and Gas Field Company, - це футерована композитна сталева труба із залізо-нікелевого сплаву, що ефективно забезпечує корозію трубопроводу речовинами CO2 і H2S, що містяться в нафтогазовому середовищі.

Виходячи з наведених міркувань, Вибір шару підкладки відповідно до типу транспортуючого середовища та ступеня корозійної стійкості є ключовим, такі як вимоги до матеріалу шару підкладки в SY/T 6855-2012 Стандарт, такі як положення вимагають, щоб основний метал шару підкладки та зварювання відповідали положенням ISO 15156-2015, і повинен мати властивості сірчаного розтріскування під напругою та корозійного розтріскування; В той самий час, зазначається, що вибір матеріалу слід розглядати відповідно до параметрів середовища, температури та тиску для забезпечення його продуктивності та вимог.

2.3 Інші вимоги до продуктивності та прогрес досліджень сталевих труб з футерованим покриттям

Для композитних труб, міцність зв'язку між внутрішнім шаром і зовнішнім шаром є ключовою, але також належить до важливих показників ефективності композитної труби, фактичне застосування та обробка повинні вимірюватися відповідним чином, наприклад, стандарт API5LD-2015, щоб уточнити вимоги до міцності з’єднання, вказуючи на використання стандартного випробування міцності на зсув ASTM A264-2012, щоб забезпечити відповідність міцності з’єднання вимогам. Відповідно до стандартних вимог, випробування слід проводити партією 50 сталевих труб для забезпечення його продуктивності. однак, для труб, оброблених механічним композитним процесом, існує макроскопічний зазор між шаром футеровки та основною трубою, наприклад, якщо щілина змішана з повітрям або домішками, це матиме серйозний вплив на герметичність. Наприклад, у дослідженні виявлено, що температура середовища, що транспортує, занадто висока, коефіцієнт розширення базової труби та вкладиша різний, що легко викликати нестабільність вкладиша, і т.д., що може спричинити колапс і випинання у важких випадках, що вплине на транспортування ЗМІ. Для вищевказаних проблем, вчені використовували розрахунок кінцевих елементів для коригування параметрів композитного процесу в дослідженні, що ефективно вирішило розділення високотемпературного бика та вкладиша. Крім цього, коли для основної труби та вкладиша використовуються різні види металів, процес зварювання повинен забезпечувати корозійну стійкість шару підкладки та зварного шва внутрішньої обшивки, і слід враховувати механічні властивості основної труби, і складність зварювання більша. Для цього, вчені використовують у дослідженні низьколегований зварювальний дріт, оскільки електрохімічний потенціал в основному однаковий, зварний шов менше піддається впливу корозії, що не тільки знижує вартість зварювання, але також дозволяє уникнути тріщини зварного шва перехідного шару, який має певну прикладну цінність у реальному виробництві.

3 Застосування та економічний аналіз сталевих труб із футерованим покриттям у підводному транспортуванні нафти та газу

3.1 Дослідження застосування футерованих композитних сталевих труб у підводному транспортуванні нафти та газу

Футерована композитна сталева труба має чудові механічні властивості та стійкість до корозії, і відповідний матеріал слід вибирати при виборі труб у поєднанні з конкретними умовами, щоб забезпечити економію дорогоцінних металів і знизити витрати, і покращити щільність ефективності. Матеріал футерованої композитної сталевої труби, вибраний на закордонних родовищах нафти та газу, досяг 200,000 тонн, наприклад, композитна труба зі сплаву Cu-Ni, яка використовується японською компанією NKK, має високу стійкість до корозії та зварюваність у морській воді, і широко використовується у ввідній трубі системи опріснення морської води. В той самий час, Застосування 316L як футерованої композитної сталевої труби на Тарімському нафтовому родовищі в Китаї зіграло позитивну роль у забезпеченні транспортування нафти та газу, скорочення кількості ремонтів і технічного обслуговування, та забезпечення економічної вигоди підприємств. однак, В загальному, все ще є недоліки в його застосуванні, наприклад базова труба, поточний стандарт API 5LD-2015 визначає мінімальні вимоги, яким повинна відповідати футерована композитна сталева труба, але через різні корозійні речовини та концентрації, що містяться в інших транспортних середовищах, таких як нафта та газ, ступінь корозії різна, і транспортування деяких речовин не може гарантувати його безпеки; Крім цього, індекс міцності основної труби є важливою вимогою до базової труби, і поточний стандарт чітко не визначено, і можуть бути певні ризики для безпеки. З точки зору підкладки, поточний стандарт не містить перелік матеріалів, які використовуються в середовищах CO2 і H2S, і корозійність є ключем до терміну служби таких матеріалів; Тому, фактичний вибір має бути всебічним аналізом умов праці та навколишнього середовища, щоб забезпечити вибір матеріалу та безпеку використання.

3.2 Аналіз економічних переваг футерованих композитних сталевих труб для підводного транспортування нафти та газу

Від поточного морського транспортування нафти і газу, Заходи контролю корозійних середовищ трубопроводів в основному включають наступні категорії: Спочатку, в труби з вуглецевої сталі додають інгібітори корозії; друге, використання матеріалу внутрішнього покриття; По-третє, використання нержавіючої сталі та корозійностійких матеріалів; Четверте, використання Clad Lined композитні сталеві труби. Вищевказаними способами, інгібітори корозії вплинуть на ефективність через зміни середовища в трубці, а матеріальні та трудові витрати високі; Технологія кріплення в місці зварювання внутрішнього покриття не ідеальна, і є певний ризик; Нержавіюча сталь є дорогою та має великий економічний ризик у морських нафтогазових родовищах. Футерована композитна сталева труба має високу механічну міцність і стійкість до корозії, має очевидні переваги, і має певну прикладну цінність. З точки зору аналізу економічної вигоди, хоча вартість використання футерованої композитної сталевої труби вища, витрати на обслуговування менші на пізнішому етапі, і це безпечно та надійно, порівняно з трьома наведеними вище схемами, його інвестиційна вартість менша, особливо коли економічні вигоди більш очевидні після закінчення періоду використання 10 років. В той самий час, Процес виготовлення та матеріал футерованої композитної сталевої труби відрізняються, і різниця його вартості також велика, такі як поточна загальна футерована композитна сталева ціна труби 7000 ~ 25000 доларів США / Т, різниця в ціні більша. Тому, у трубопровідному транспортуванні кожного морського нафтогазового родовища, відповідне корозійне середовище має поєднуватися, щоб забезпечити тривале надійне використання, і економічний шар підкладки повинен бути обраний для забезпечення його стійкості до корозії та відповідності економічним вимогам, і забезпечити безпечне транспортування носія.

4 Висновок

Підсумовуючи, Футеровані композитні сталеві труби мають важливе значення для морського транспортування нафти та газу. Наразі, Китайська технологія виробництва композитних сталевих труб з футеруванням досягла значного прогресу, але все ще існує певний розрив між деякими галузями та міжнародним рівнем. Для того, щоб забезпечити розвиток китайської технології виробництва композитних сталевих труб, держава та підприємства мають вжити дієвих заходів реагування, збільшення інвестицій у дослідження та розробки, і покращувати допоміжні продукти, наприклад, розробка різних видів аксесуарів, і т.д., домогтися націоналізації супутніх матеріалів, зменшити монополію іноземної продукції, щоб забезпечити розробку та застосування китайської технології виробництва композитних сталевих труб з футеруванням.

Ви повинні бути увійшли в Щоб залишити коментар.