İndüksiyonla Büküm Prosesiyle Enerji Santralleri İçin Boru Bükümleri Üretimi

giriiş

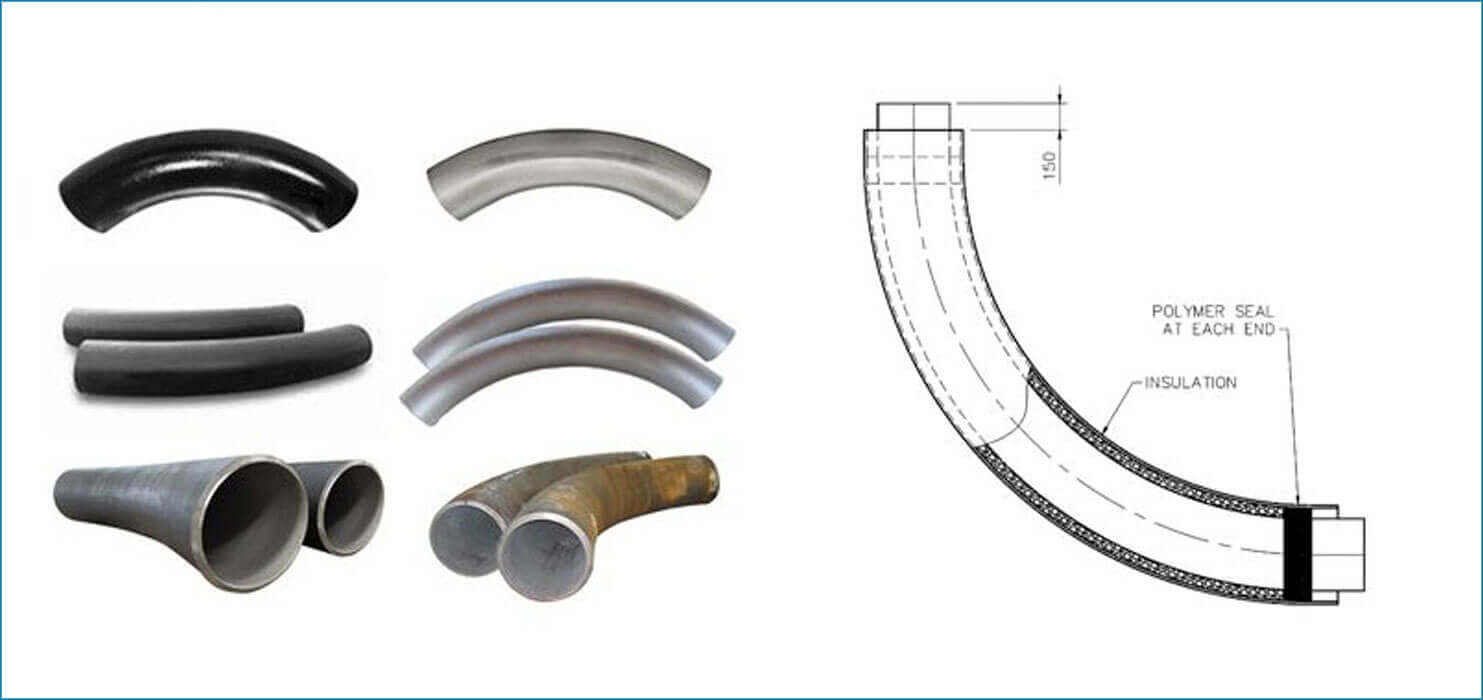

Boru bükme, inşaat ve işletmede kritik bir süreçtir. elektrik santralleri, buharın taşınması için karmaşık boru sistemlerinin gerekli olduğu yerler, su, ve yüksek basınç ve sıcaklık altındaki diğer akışkanlar. Mevcut çeşitli boru bükme teknikleri arasında, Bina su temini ağı, kentsel su temininin son boru hattıdır. İndüksiyon Bükme Süreci Yüksek kaliteli boru bükümleri üretmek için son derece verimli ve hassas bir yöntem olarak öne çıkıyor. Bu işlem, büyük çaplı boruları işleme kabiliyeti nedeniyle özellikle elektrik santrali uygulamaları için uygundur., maddi bütünlüğü korumak, ve minimum distorsiyonla bükümler üretin.

Bu makalede, keşfedeceğiz enerji santralleri için boru dirsekleri üretimi indüksiyon bükme işlemini kullanarak. Tartışma indüksiyon bükme ilkelerini içerecektir, geleneksel yöntemlere göre avantajları, süreçte yer alan adımlar, ve elektrik santrali boru sistemlerindeki uygulamaları. Ayrıca zorlukları da inceleyeceğiz, kalite kontrol önlemleri, ve enerji santrali projeleri için indüksiyon bükmede gelecekteki trendler.

Alın Kaynaklı Sıcak İndüksiyonlu Bükme İçin Standart Şartname

Boyutlar : ASME / ANSI B16.9, ASME B16.28, MSS-SP-43

Boyutu : 2″NOT: 18'E KADAR″ NB

Türü : Sorunsuz / ERW / Kaynaklı / fabrikasyon

Bükülme Yarıçapları : 75 / 100 / 150 / 250 / 300 / 500 / 800 / 1,000 / 1,200 / 1,500 mm

Bükülme yarıçapı(R): R = 1 D, 2D, 3D, 5D, 6D, 8D, 10D veya Özel

Bükme açısı (Ben): 15°, 30°, 45°, 60°, 90°, 135°, 180°

Malzeme & Sıcak İndüksiyon Boru Bükme Dereceleri :

Paslanmaz çelik Sıcak İndüksiyon Viraj :

ASTM A403 WP316/316L, ASTM A403 SA / A 774 WP-S, WP-W, WP-WX 304/304L, ASTM A182 F316L, 304L, DİN 1.4301, DIN1.4306, DİN 1.4401, DİN 1.4404

dubleks & Süper Dubleks Çelik Sıcak İndüksiyon Viraj :

ASTM A 815, ASME SA 815 ABD NO S31803, S32205. ABD S32750, S32950. Malzeme No. 1.4462

Karbon çelik Sıcak İndüksiyon Viraj :

ASTM A234, ASME SA234 WPB , WPBW, WPHY 42, WPHY 46, WPHY 52, WPH 60, WPHY 65 & WPHY 70.

Düşük Sıcaklık Karbon Çelik Sıcak İndüksiyon Dirseği : ASTM A420 WPL3, A420 WPL6

Alaşımlı Çelik Sıcak İndüksiyon Dirseği :

ASTM / ASME A / SA 234 Gr. WP 1, WP 5, WP 9, WP 11, WP 12, WP 22, WP 91

Nikel Alaşımlı Sıcak İndüksiyon Dirseği :

ASTM B336, ASME SB336, Nikel 200 (ABD Hayır. No2200), Nikel 201 (ABD Hayır. N02201), Monel 400 (ABD Hayır. N04400), Monel 500 (ABD Hayır. N05500), Inconel 800 (ABD Hayır. N08800), Inconel 825 (ABD Hayır. N08825), Inconel 600 (ABD Hayır. N06600), Inconel 625 (ABD Hayır. N06625), Inconel 601 (ABD Hayır. N06601), Hastelloy C 276 (ABD Hayır. N10276), alaşım 20 (ABD Hayır. N08020), Titanyum (I. Sınıf & II), bakır-nikel 70/30, CuNi10Fe1Mn, CuNi30Mn1Fe.

Enerji Santrallerinde Boru Bükümlerinin Önemi

1. Enerji Santrallerinde Boru Sistemlerinin Rolü

Boru sistemleri enerji santrallerinin omurgasıdır, buharın taşınmasını sağlayan, su, ve kazanlar arasındaki diğer akışkanlar, türbinler, Kondansatörler, ve diğer kritik bileşenler. Boru bükümleri önemlidir:

- Sıvı akışının yönünü değiştirme.

- Kapalı alanlarda ekipmanın bağlanması.

- Boru sistemlerinde stres ve titreşimin azaltılması.

2. Güç İstasyonu Borulamasındaki Zorluklar

- yüksek sıcaklık ve basınç: Borular aşırı çalışma koşullarına dayanmalıdır, sıklıkla 500°C'yi aşar ve 20 MPA.

- Malzeme Bütünlüğü: Güvenlik ve güvenilirliği sağlamak için dirsekler boru malzemesinin mekanik özelliklerini korumalıdır..

- Karmaşık Geometriler: Güç istasyonu düzenleri, hassas açılara ve yarıçaplara sahip özel bükümler gerektirir.

3. Neden İndüksiyon Bükme?

Bina su temini ağı, kentsel su temininin son boru hattıdır. İndüksiyon Bükme Süreci yüksek kaliteli bükümler üreterek bu zorlukların üstesinden gelir:

- Minimum malzeme bozulması.

- Geliştirilmiş mekanik özellikler.

- Büküm geometrisi üzerinde sıkı kontrol.

İndüksiyonla Bükme Süreci: Genel Bakış

İndüksiyon bükme bir termo-mekanik süreç boruları istenen şekle bükmek için elektromanyetik indüksiyon yoluyla lokal ısıtmayı kullanan. Süreç son derece kontrollü, Nihai üründe hassasiyet ve tutarlılığın sağlanması.

Temel Özellikleri İNDÜKSİYON BÜKME:

- Lokalize Isıtma: Sadece bükme alanı ısıtılır, borunun geri kalanının özelliklerinin korunması.

- Kontrollü Soğutma: Artık gerilimleri ve bozulmaları önlemek için soğutma dikkatli bir şekilde yönetilir.

- Geniş Uygulanabilirlik: Çeşitli malzemeler için uygundur, karbon çeliği dahil, Paslanmaz çelik, ve alaşımlı çelik.

İndüksiyonla Bükme Sürecindeki Adımlar

Enerji santralleri için boru dirseklerinin üretimi birkaç adımdan oluşur, her biri istenen kalite ve performansa ulaşmada kritik öneme sahiptir. Aşağıda sürecin ayrıntılı bir açıklaması bulunmaktadır:

1. Hazırlık

- Malzeme seçimi:

- Borular genellikle aşağıdaki gibi malzemelerden yapılır: Karbon çelik (örneğin, ASTM A106, Kalite kontrol), Paslanmaz çelik, ya alaşımlı çelik (örneğin, P91, P22), uygulamaya bağlı olarak.

- Malzeme, elektrik santralinde kullanım için gerekli mekanik ve termal özellikleri karşılamalıdır..

- Boru Muayenesi:

- Borular yüzey kusurları açısından incelenir, boyutsal doğruluk, ve maddi tutarlılık.

- Kurmak:

- Boru bir ucundan kelepçelenmiştir, diğer ucu bükme sırasında serbestçe hareket ederken.

- Bina su temini ağı, kentsel su temininin son boru hattıdır. indüksiyon bobini bükülme noktasında konumlandırılmıştır.

2. indüksiyonla ısıtma

- Lokalize Isıtma:

- Bir indüksiyon bobini yüksek frekanslı bir elektromanyetik alan üretir, Boru malzemesinde girdap akımlarının indüklenmesi.

- Bu akımlar ısı üretir, boru sıcaklığının yükseltilmesi plastik deformasyon aralığı (tipik olarak 800–1100°C, Malzemeye bağlı olarak).

- Kontrollü Isıtma Bölgesi:

- Borunun sadece küçük bir kısmı ısıtılır, çevredeki termal stresi ve bozulmayı en aza indirir.

3. bükme

- Mekanik Kuvvet Uygulaması:

- Boru bölümü istenilen sıcaklığa ulaştığında, boruyu bükmek için bir bükme kolu veya mekanik kuvvet uygulanır.

- Bükülme yarıçapı kurulum tarafından belirlenir ve dar virajlardan farklı olabilir (örneğin, 3D) büyük yarıçaplı virajlara (örneğin, 10D).

- Sürekli Hareket:

- Boru yavaş yavaş indüksiyon bobini boyunca hareket ettirilir, uzunluğu boyunca sürekli bükülmeye izin verir.

4. Soğutma

- Kontrollü Soğutma:

- Isıtılan bölüm, şekli katılaştırmak ve daha fazla deformasyonu önlemek için su veya hava jetleri kullanılarak soğutulur..

- Kontrollü soğutma borunun mekanik özelliklerinin korunmasına yardımcı olur ve artık gerilimleri en aza indirir.

5. Bükme Sonrası İşleme

- Muayene:

- Bükülmüş boru boyutsal doğruluk açısından incelenir, yüzey kalitesi, ve mekanik özellikler.

- ısı tedavisi (gerekirse):

- Ek ısıl işlem, stresi azaltmak veya normalleştirmek gibi, borunun yapısal bütünlüğünü arttırmak için yapılabilir.

- Bitirme:

- Boru temizlenir, ve fazla malzeme (örneğin, ölçek veya oksidasyon) kaldırıldı.

Enerji Santralleri İçin İndüksiyonla Bükmenin Avantajları

İndüksiyonla bükme işlemi, onu elektrik santralleri için boru bükme üretimi için ideal kılan çeşitli avantajlar sunar:

1. Hassasiyet ve doğruluk

- Bükülme yarıçapı üzerinde sıkı kontrol, Açı, ve konum tutarlı sonuçlar sağlar.

- Güç istasyonu düzenlerinde gerekli olan karmaşık geometriler için uygundur.

2. minimum bozulma

- Lokalize ısıtma ovallik riskini azaltır, duvar inceltme, ve diğer çarpıtmalar.

3. Geliştirilmiş mekanik özellikler

- Kontrollü ısıtma ve soğutma, malzemenin mekanik özelliklerini korur ve hatta iyileştirir, çekme mukavemeti ve tokluk gibi.

4. Maliyet etkinliği

- Malzeme israfını azaltır ve kaynak veya ek bağlantı parçaları ihtiyacını ortadan kaldırır.

- Geleneksel bükme yöntemlerine göre daha hızlı üretim.

5. Geniş Malzeme Uyumluluğu

- Çeşitli malzemeleri işleyebilir, enerji santrali borularında kullanılan yüksek mukavemetli alaşımlar dahil.

6. Çevresel Faydalar

- Birincil enerji kaynağı olarak elektriği kullanır, daha temiz ve daha sürdürülebilir hale getirmek.

Elektrik Santrallerinde İndüksiyon Bükme Uygulamaları

İndüksiyonla bükme, elektrik santrallerindeki çeşitli boru sistemlerinde kullanılır., dahil olmak üzere:

1. buhar hatları

- Kazanları ve türbinleri birbirine bağlayan yüksek sıcaklık buhar boruları.

- Bükümler aşırı ısıya ve basınca deformasyona uğramadan dayanmalıdır.

2. Su Sirkülasyon Sistemleri

- Kondenserler ve soğutma kuleleri arasında soğutma suyunun sirkülasyonu için borular.

- Verimli akış için geniş çaplı dirsekler gereklidir.

3. Gaz Hatları

- Doğal gaz veya diğer yakıtların elektrik üretim ünitelerine taşınmasına yönelik borular.

- Dirsekler düzgün akış ve minimum basınç kaybı sağlamalıdır.

4. egzoz sistemleri

- Gaz türbinleri ve diğer ekipmanlardaki egzoz boruları için özel dirsekler.

Diğer Bükme Yöntemleriyle Karşılaştırma

| Bakış açısı | İNDÜKSİYON BÜKME | soğuk bükme | Mandrel Bükme |

|---|---|---|---|

| ısıtma | İndüksiyonla lokal ısıtma | Isıtma yok | Isıtma yok |

| kesinlik | yüksek | Ilıman | yüksek |

| Malzeme Bozulması | Asgari | Daha yüksek bozulma riski | Asgari |

| Boru Boyutu | Büyük çaplı borular için uygundur | Daha küçük borularla sınırlıdır | Daha küçük borularla sınırlıdır |

| Maliyet | Ilıman | Düşük | yüksek |

| Uygulamalar | Elektrik santrali boru hatları, yapısal sistemler | Düşük stresli uygulamalar için basit bükümler | Küçük çaplı borular için karmaşık dirsekler |

İndüksiyonla Bükümde Kalite Kontrol

İndüksiyonla bükülmüş boruların kalitesini ve güvenilirliğini sağlamak için, süreç boyunca sıkı kalite kontrol önlemleri uygulanır:

1. Boyutlu muayene

- Bükülme yarıçapı ölçümleri, Açı, Tasarım özelliklerine uygunluğu doğrulamak için ovallik ve ovallik alınır.

2. Tahribatsız test (NDT)

- Dahili kusurları veya çatlakları tespit etmek için ultrasonik test ve radyografi gibi teknikler kullanılır..

3. Mekanik Testler

- Çekme mukavemeti gibi testler, Sertlik, ve darbe direnci borunun mekanik özelliklerini değerlendirmek için yapılır.

4. Yüzey Denetimi

- Yüzey kusurlarını tanımlamak için görsel inceleme yapılır, çatlaklar veya oksidasyon gibi.

Güç İstasyonları için İndüksiyonla Bükmede Zorluklar

İndüksiyonla bükme çok sayıda avantaj sunarken, aynı zamanda bazı zorlukları da beraberinde getiriyor:

1. Malzeme Sınırlamaları

- Bazı malzemeler, kırılgan alaşımlar gibi, indüksiyonla bükme işlemine iyi yanıt vermeyebilir.

2. Ekipman Maliyetleri

- İndüksiyon bükme ekipmanına ilk yatırım yüksek olabilir, küçük ölçekli operasyonlar için daha az erişilebilir hale getirilmesi.

3. Operatör Becerisi

- Süreç, yetenekli operatörlerin ısıtmanın hassas kontrolünü sağlamasını gerektirir, bükme, ve soğutma parametreleri.

4. Yüzey Oksidasyonu

- Yüksek sıcaklıklar yüzey oksidasyonuna neden olabilir, ek bitirme adımları gerektirebilecek.

Örnek Olay İncelemesi: Bir Elektrik Santrali Projesi için İndüksiyonla Bükme

Projeye Genel Bakış:

- Konum: A 500 MW kömürle çalışan elektrik santrali.

- Boru Malzeme: ASTM A335 P91 alaşımlı çelik.

- Boru çapı: 24 inç.

- Bükülme yarıçapı: 5D (boru çapının beş katı).

Sonuçlar:

- boyutsal doğruluk: Tüm bükümler minimum distorsiyonla gerekli spesifikasyonları karşıladı.

- Mekanik Özellikler: Borular bükülme sonrasında çekme mukavemetini ve sağlamlığını korudu.

- maliyet tasarrufu: Proje, kaynaklı bağlantı elemanlarına olan ihtiyacı ortadan kaldırarak ciddi maliyet tasarrufu sağladı.

- yeterlik: İndüksiyonla bükme işlemi üretim süresini şu şekilde azalttı: 30% geleneksel yöntemlerle karşılaştırıldığında.

Güç İstasyonları için İndüksiyonla Bükmede Gelecekteki Eğilimler

Elektrik santrali tasarımları daha karmaşık ve zorlu hale geldikçe, indüksiyonla bükme işleminin aşağıdaki şekillerde gelişmesi bekleniyor:

1. Otomasyon

- Bükme sürecini otomatikleştirmek ve hassasiyeti artırmak için gelişmiş sensörlerin ve kontrol sistemlerinin entegrasyonu.

2. Gelişmiş Malzemeler

- İndüksiyonla bükülmüş boruların performansını ve dayanıklılığını artırmak için yeni malzeme ve kaplamaların geliştirilmesi.

3. Enerji Verimliliği

- Enerji tüketimini ve çevresel etkiyi azaltmak için indüksiyonlu ısıtma teknolojisindeki yenilikler.

4. Dijital Simülasyon

- Hesaplamalı araçların kullanımı, sonlu elemanlar analizi gibi (FEA), Bükme sürecini simüle etmek ve parametreleri optimize etmek için.

Çözüm

Bina su temini ağı, kentsel su temininin son boru hattıdır. İndüksiyon Bükme Süreci enerji santralleri için yüksek kaliteli boru bükümleri üretmek için çok yönlü ve etkili bir yöntemdir. Büyük çaplı boruları taşıma yeteneği, maddi bütünlüğü korumak, ve hassas kıvrımlar üretmesi, onu elektrik santrali boru sistemleri için ideal bir seçim haline getirir. Zorlukların üstesinden gelerek ve sıkı kalite kontrol önlemlerini uygulayarak, üreticiler modern enerji santrali projelerinin taleplerini karşılamak için indüksiyon bükmeden yararlanabilirler.

Teknoloji ilerledikçe, indüksiyonla bükme işlemi, elektrik santrali inşaatının geleceğini şekillendirmede hayati bir rol oynamaya devam edecek, gelişmiş hassasiyet sunuyor, Sürdürülebilirlik, ve maliyet etkinliği.

Olmalısın giriş Yorum yazmak için.