ASTM B366-WPNCMC-GR.1 SMLS'yi keşfetme BORU EKLEME PARÇALARI: Inconel Alaşım 625 N06625 Dirsekler, Tees, ve ASME B16.9'a Göre Redüktörler

giriiş

Endüstriyel boru sistemleri alanında, Verimliliğin sağlanması için uygun malzeme ve bağlantı parçalarının seçimi çok önemlidir., Emniyet, ve operasyonların uzun ömürlülüğü. Mevcut sayısız malzeme arasında, Inconel Alaşım 625, N06625 olarak belirlenmiş, olağanüstü özellikleriyle öne çıkıyor. Bu makale ASTM B366-WPNCMC-GR.1 dikişsiz spesifikasyonlarını ele almaktadır (SMLS) BORU EKLEME PARÇALARI, INCONEL ALLOY'a odaklanmak 625 Dirsek, Tees, ve Redüktörler, tamamı ASME B16.9 standardına uygundur. Malzemenin özelliklerini keşfedeceğiz, Uygulamalar, ve endüstriyel ortamlarda bu standartlara bağlı kalmanın önemi.

1. INCONEL ALLOY'u Anlamak 625 (N06625)

1.1 Bileşimi ve Özellikleri

Inconel Alaşım 625 yüksek mukavemeti ile bilinen bir nikel-krom-molibden alaşımıdır, mükemmel üretilebilirlik, ve olağanüstü korozyon direnci. Bileşimi tipik olarak şunları içerir::

- Nikel (Ni): Yaklaşık olarak 58% minimum, Alaşıma korozyon direncini ve yüksek sıcaklık stabilitesini sağlamak.

- Krom (CR): Etrafında 20-23%, Oksidasyon direncine katkıda bulunmak.

- Molibden (Mo): Hakkında 8-10%, Çukurlaşma ve çatlak korozyonuna karşı direncin arttırılması.

- Niyobyum (NB): 3.15-4.15%, Hangi, molibden ile birlikte, güç ve stabilite kazandırır.

Bu unsurlar bir araya gelerek INCONEL'i verir. 625 benzersiz özellikleri, zorlu ortamlara uygun hale getirir.

1.2 Anahtar Özellikler

- korozyon direnci: Inconel 625 çok çeşitli aşındırıcı ortamlara karşı olağanüstü direnç gösterir, deniz suyu dahil, asidik ortam, ve oksitleyici koşullar.

- yüksek sıcaklık kararlılığı: Alaşım geniş bir sıcaklık aralığında mekanik özelliklerini korur, kriyojenikten yüksek sıcaklıklara.

- Güç ve Dayanıklılık: Yüksek gerilime sahiptir, sürünme, ve kopma mukavemeti, yüksek stresli uygulamalara uygun hale getirir.

- Üretilebilirlik: Alaşım geleneksel teknikler kullanılarak kolayca üretilir, karmaşık şekillerin ve bağlantı parçalarının üretimine olanak tanır.

2. ASTM B366-WPNCMC-GR.1 SMLS Boru Ek Parçaları

2.1 ASTM B366'ya Genel Bakış

ASTM B366, fabrikada üretilen dövme nikel ve nikel alaşımlı bağlantı parçaları için standart bir spesifikasyondur. WPNCMC-GR.1 tanımı, belirli bir dikişsiz malzeme derecesini ifade eder. BORU EKLEME PARÇALARI INCONEL ALAŞIMDAN yapılmıştır 625. Bu bağlantı parçaları yüksek basınçlara ve sıcaklıklara dayanacak şekilde tasarlanmıştır, onları zorlu uygulamalar için ideal hale getiriyor.

2.2 Dikişsiz Boru Ek Parçaları

Sorunsuz (SMLS) boru bağlantı parçaları kaynak dikişi olmadan üretilmektedir, Kaynaklı bağlantı parçalarına kıyasla üstün güç ve güvenilirlik sağlar. Dikiş olmaması potansiyel zayıf noktaları ortadan kaldırır, Yüksek basınç koşulları altında bağlantı parçasının bütünlüğünü sağlamak.

2.3 Bağlantı Parçaları Çeşitleri

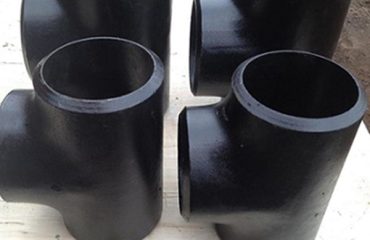

- Dirsek: Boru sistemindeki akışın yönünü değiştirmek için kullanılır. Çeşitli açılarda mevcuttur, 45° gibi, 90°, ve 180°.

- Tees: Boru sisteminin dallanmasına izin verin, Sıvıların dağıtımını kolaylaştırmak.

- Redüktörler: Farklı çaplardaki boruları bağlamak için kullanılır, Sorunsuz bir geçiş sağlamak ve akış verimliliğini korumak.

3. ASME B16.9 Standardı

3.1 ASME B16.9'un Önemi

ASME B16.9 boyutları belirten bir standarttır, Toleransları, ve fabrika yapımı dövme alın kaynağı bağlantı parçaları için test gereksinimleri. Bu standarda uymak, bağlantı parçalarının bir boru sistemindeki diğer bileşenlerle uyumlu olmasını sağlar, Sorunsuz entegrasyonu ve güvenilir performansı kolaylaştırıyor.

3.2 Temel Özellikler

- Boyutlar: Standart, çeşitli bağlantı parçaları için ayrıntılı boyutlar sağlar, Farklı üreticiler arasında tutarlılık ve uyumluluk sağlamak.

- Toleransları: Boyutlardaki kabul edilebilir sapmaları belirtir, bağlantı parçalarının hassas mühendislik gereksinimlerini karşılamasını sağlamak.

- Test Gereksinimleri: Bağlantı parçalarının mekanik özelliklerini ve bütünlüğünü test etmek için yönergeler içerir, yüksek basınçlı uygulamalara uygunluğunun sağlanması.

4. INCONEL ALAŞIM Uygulamaları 625 BAĞLANTI PARÇALARI

4.1 Petrol ve gaz endüstrisi

Petrol ve gaz sektöründe, Inconel 625 bağlantı parçaları açık deniz sondajında yaygın olarak kullanılmaktadır, deniz altı boru hatları, ve rafinaj işlemleri. Korozyona dayanıklılıkları ve yüksek sıcaklık stabiliteleri, onları hidrokarbonların ve aşındırıcı sıvıların taşınması için ideal kılar.

- Açık Deniz Sondajı: Zorlu deniz ortamı, deniz suyu korozyonuna ve yüksek basınçlara dayanabilecek malzemeler gerektirir. Inconel 625 bağlantı parçaları gerekli dayanıklılığı ve güvenilirliği sağlar.

- rafinerileri: Rafinerilerde, bağlantı parçaları yüksek sıcaklıklara ve agresif kimyasallara maruz kalır. Inconel 625 boru sistemlerinin bütünlüğünü sağlar, Sızıntıları ve arızaları önlemek.

4.2 Kimyasal işleme

Kimya tesisleri INCONEL'e güveniyor 625 aşındırıcı kimyasallar ve yüksek sıcaklıktaki işlemlerle başa çıkmak için bağlantı parçaları. Alaşımın çok çeşitli asit ve bazlara karşı direnci, onu agresif ortamların taşınması için uygun kılar.

- Asit Üretimi: Sülfürik ve hidroklorik asit üreten tesislerde, Inconel 625 bağlantı parçaları korozyonu önler ve ürünün saflığını korur.

- İlaç Üretimi: Alaşımın kirlenmeye ve korozyona karşı direnci, hassas kimyasalların güvenli bir şekilde taşınmasını sağlar.

4.3 Havacılık ve Savunma

Havacılık ve savunma uygulamalarında, Inconel 625 Jet motorlarında bağlantı parçaları kullanılır, egzoz sistemleri, ve diğer yüksek sıcaklık bileşenleri. Yüksek sıcaklıklardaki dayanıklılıkları ve stabiliteleri, kritik sistemlerin güvenli ve verimli çalışmasını sağlar..

- Jet Motorları: INCONEL'in yüksek sıcaklık stabilitesi 625 jet motoru bileşenlerinde kullanıma uygun hale getirir, sıcaklıkların aşırı seviyelere ulaşabileceği yerler.

- egzoz sistemleri: Alaşımın korozyon direnci, yüksek sıcaklıklara ve aşındırıcı gazlara maruz kalan egzoz sistemlerinin uzun ömürlü olmasını sağlar.

5. INCONEL Üretim Süreci 625 BAĞLANTI PARÇALARI

5.1 Hammadde Seçimi

Üretim süreci yüksek kaliteli INCONEL seçimiyle başlar 625 Hammadde. Alaşımın bileşimi ve özellikleri, ASTM B366 spesifikasyonlarına uygunluğu sağlamak üzere doğrulanmıştır..

5.2 Şekillendirme ve Şekillendirme

Hammadde daha sonra çeşitli teknikler kullanılarak istenilen bağlantı parçasına dönüştürülür ve şekillendirilir., sıcak dövme ve ekstrüzyon gibi. Bu süreçler bağlantı parçasının tekdüzeliğini ve bütünlüğünü sağlar.

- Sıcak Dövme: Malzemenin yüksek sıcaklığa ısıtılmasını ve bir pres veya çekiç kullanılarak şekillendirilmesini içerir.. Bu işlem bağlantı parçasının mekanik özelliklerini geliştirir.

- Ekstrüzyon: Malzeme, hassas boyutlara sahip kusursuz bir bağlantı parçası oluşturmak için bir kalıptan geçirilir.

5.3 ısı tedavisi

Bağlantı parçasının mekanik özelliklerini ve korozyon direncini arttırmak için ısıl işlem uygulanır.. Bu işlem, armatürün belirli bir sıcaklığa kadar ısıtılmasını ve ardından kontrollü bir oranda soğutulmasını içerir..

- Çözüm Tavlama: Bağlantı parçası yüksek bir sıcaklığa ısıtılır ve ardından çökeltilerin çözülmesi ve korozyon direncinin arttırılması için hızla soğutulur.

- Yaşlanma: Bağlantı parçası daha düşük bir sıcaklığa ısıtılır ve gücü ve dayanıklılığı artırmak için belirli bir süre tutulur.

5.4 Talaşlı İmalat ve Finish İşlemi

Bağlantı parçası, nihai boyutlara ve yüzey kalitesine ulaşmak için işlenir. Bu süreç hassas kesim içerir, bileme, ve ASME B16.9'da belirtilen spesifikasyonları karşılayacak şekilde cilalama.

- Hassas Kesim: Bağlantı parçasının gerekli boyutları ve toleransları karşılamasını sağlar.

- Parlatma: Pürüzsüz bir yüzey kalitesi sağlar, armatürün görünümünü ve korozyon direncini arttırmak.

5.5 Kalite Kontrol ve Test

Bağlantı parçasının bütünlüğünü ve performansını sağlamak için sıkı kalite kontrol önlemleri uygulanır. Buna tahribatsız muayene de dahildir, Boyutlu muayene, ve mekanik testler.

- Tahribatsız test (NDT): Ultrasonik test ve radyografi gibi teknikler, iç kusurları veya süreksizlikleri tespit etmek için kullanılır..

- Boyutlu muayene: Bağlantı parçasının ASME B16.9'da belirtilen kesin boyutları ve toleransları karşılamasını sağlar.

- Mekanik Testler: Gerilmeyi değerlendirir, Verim, ve gerekli spesifikasyonları karşıladığından emin olmak için bağlantı parçasının darbe dayanımı.

6. Zorluklar ve Dikkat Edilmesi Gerekenler

6.1 Maliyet

Inconel 625 bağlantı parçaları geleneksel malzemelerden yapılmış olanlardan daha pahalıdır. ancak, uzun vadeli faydaları, Daha az bakım ve daha uzun kullanım ömrü gibi, genellikle ilk yatırımı haklı çıkarır.

- Maliyet-Fayda Analizi: INCONEL kullanmanın fizibilitesini belirlemek için kapsamlı bir analiz yapılmalıdır. 625 Belirli bir uygulamaya yönelik bağlantı parçaları.

- Yatırım Getirisi: Alaşımın dayanıklılığı ve güvenilirliği, zaman içinde olumlu bir yatırım getirisine katkıda bulunur.

6.2 Teknik Uzmanlık

INCONEL imalat ve montajı 625 bağlantı parçaları özel teknik uzmanlık ve ekipman gerektirir. Optimum sonuçlara ulaşmak için doğru malzeme seçiminin ve standartlara bağlılığın sağlanması çok önemlidir..

- Eğitim ve Sertifikasyon: Üretim ve kurulum sürecinde yer alan personel, kalite ve güvenliği sağlamak için uygun eğitim ve sertifikayı almalıdır..

- Kalite güvencesi: Bağlantı parçalarının bütünlüğünü ve performansını sağlamak için sıkı kalite güvence önlemleri uygulanmalıdır..

6.3 uyumluluk

INCONEL'in uyumluluğu 625 çalışma ortamı ve diğer sistem bileşenleri ile bağlantı parçaları dikkatle değerlendirilmelidir. Servis sırasındaki sorunları önlemek için termal genleşme ve galvanik korozyon gibi faktörlerin ele alınması gerekir..

- Malzeme seçimi: Bağlantı parçalarının uzun vadeli performansını sağlamak için uyumlu malzemelerin seçimi çok önemlidir..

- Çevresel Hususlar: İşletim ortamı, sıcaklık dahil, Basınç, ve kimyasallara maruz kalma, Bağlantı parçaları seçerken dikkate alınmalıdır.

Çözüm

Inconel Alaşım 625 (N06625) BAĞLANTI PARÇALARI, dirsekler dahil, Tees, ve Redüktörler, Endüstriyel boru sistemleri için onları cazip bir seçim haline getiren bir dizi avantaj sunar. Olağanüstü korozyon direnci, yüksek sıcaklık kararlılığı, ve mekanik dayanıklılık, zorlu ortamlarda boru sistemlerinin güvenilir performansını sağlar. Başlangıç maliyeti daha yüksek olsa da, bakımın azaltılmasının uzun vadeli faydaları, uzatılmış kullanım ömrü, ve geliştirilmiş güvenilirlik INCONEL'i yapar 625 bağlantı parçaları birçok endüstri için uygun maliyetli bir çözüm. ASTM B366 ve ASME B16.9 gibi standartlara bağlılık, bu bağlantı parçalarının uyumluluğunu ve performansını garanti eder, Sorunsuz entegrasyonu ve güvenilir çalışmayı kolaylaştırır. Teknoloji ilerledikçe ve dayanıklı malzemelere olan talep arttıkça, Inconel 625 Bağlantı parçaları endüstri mühendisliğinin geleceğinde giderek daha önemli bir rol oynamaya hazırlanıyor.

Olmalısın giriş Yorum yazmak için.