Kaplamalı Flanş – Kaplama Flanşı – Kaynak Kaplama Flanşı

| Ana Başlıklar | Alt başlıklar |

|---|---|

| H1: Kaplama Flanşına/Kaplama Flanşına/Kaynak Kaplama Flanşına Giriş | – Kaplamalı Flanşların Tanımı ve Amaçları |

| – Endüstriyel Borularda Kaplama Neden Önemlidir? | |

| H2: Kaplama ve Kaplama Sürecini Anlamak | – Kaplama Nedir?? |

| – Kaplama Teknikleri Çeşitleri | |

| – Kaynak Kaplaması Nedir?? | |

| H2: Kaplamalı Flanşların Bileşenleri ve Yapısı | – Temel malzeme |

| – Kaplama Malzemesi | |

| – Bağlama Arayüzü | |

| H2: Kaplamalı Flanşlar İçin Malzeme Seçimi | – Ortak Temel Malzemeler: Karbon çelik, alaşımlı çelik |

| – Ortak Kaplama Malzemeleri: Paslanmaz çelik, nikel alaşımları | |

| – Uygulamaya Göre Malzeme Kombinasyonları | |

| H2: Kaplamalı Flanşların Üretim Süreci | – Kaynak Kaplama İşlemi |

| – patlayıcı kaplama | |

| – rulo yapıştırma | |

| H2: Tasarım ve Yapısal Özellikler | – Boyutsal Standartlar (ASME, ANSI, API, DİN) |

| – Kalınlık ve Yapışma Oranı | |

| – Basınç Değerleri ve Sınıfları | |

| H2: Kaplamalı Flanş Çeşitleri | – Kaynak Kaplama Flanşları |

| – Patlayıcı Kaplı Flanşlar | |

| – Rulo Bağlantılı Flanşlar | |

| H2: Kaplamalı Flanşların Uygulamaları | – Petrol ve Gaz Endüstrileri |

| – Petrokimya ve Rafineri Uygulamaları | |

| – Kimyasal İşleme Endüstrileri | |

| – enerji üretimi | |

| H2: Kaplamalı Flanşların Avantajları | – korozyon direnci |

| – Maliyet Verimliliği | |

| – Geliştirilmiş Dayanıklılık ve Uzun Ömür | |

| H2: Kaplamalı Flanşların Zorlukları ve Sınırlamaları | – Kaynak ve Birleştirme Zorlukları |

| – Uyumluluk Sorunları | |

| – Özel Malzemeler için Maliyet Hususları | |

| H2: Kaplamalı Flanşlar ve Katı Flanşlar Arasındaki Farklar | – Kaplamalı Flanş ve Paslanmaz Çelik Flanş |

| – Kaplı Flanş ve Karbon Çelik Flanş | |

| H2: Muayene ve kalite Kaplamalı Flanşların Kontrolü | – Tahribatsız test (NDT) yöntemleri |

| – Yapıştırma kalite Kontrol etmek | |

| – Boyut ve Basınç Testi | |

| H2: Kaplamalı Flanş Boyut Tablosu | – ANSI/ASME Basınç Değerleri Tablosu |

| – Sınıflara İlişkin Boyutsal Veriler 150, 300, ve 600 | |

| H2: Maliyet ve Fiyatlandırma Faktörleri | – Maliyeti Etkileyen Faktörler (Malzeme, Kaplama Yöntemi) |

| – Pazar Trendleri ve Talep | |

| H2: Kaplamalı Flanşların Bakımı ve Ömrü | – Rutin Muayene ve Bakım |

| – Yaygın Sorunlar ve Çözümler | |

| H2: Kaplamalı Flanşlar için Satın Alma Rehberi | – Temel Seçim Faktörleri (Malzeme, Basınç Değeri) |

| – Nasıl Tanımlanır? kalite KAPLI FLANŞLAR | |

| H2: Sıkça Sorulan Sorular (SSS) | – Kaplı Flanş Nedir?? |

| – Kaplamalı Flanşlar Nasıl Üretilir?? | |

| – Kaplamalı Flanşların Faydaları Nelerdir?? | |

| – Hangi Uygulamalar Kaplamalı Flanşlar Gerektirir?? | |

| – Kaplamalı Flanşları Nasıl Denetlersiniz?? | |

| H2: Çözüm | – Önemli Noktaların Özeti |

| – Kaplamalı Flanşların Önemi Üzerine Son Düşünceler |

Kaplamalı Flanş/Kaplama Flanşı/Kaynaklı Kaplama Flanşına ilişkin Uzun Form Makale

H1: Kaplama Flanşına/Kaplama Flanşına/Kaynak Kaplama Flanşına Giriş

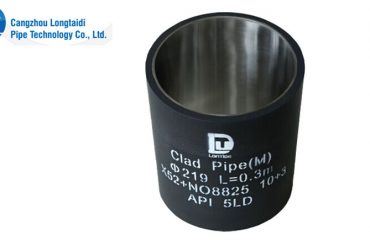

Kaplamalı bir flanş (kaplama flanşı veya kaynak kaplama flanşı olarak da bilinir) iki farklı malzemeyi birleştiren özel bir flanştır: yapısal sağlamlık ve korozyona dayanıklı bir katman için bir temel malzeme (Kaplama) zorlu ortamlara karşı koruma sağlamak için. Kaplama, flanşların mekanik bütünlükten ödün vermeden aşındırıcı sıvılara dayanabilmesini sağlar, onları katı egzotik alaşımlı flanşlara uygun maliyetli bir alternatif haline getiriyor.

Endüstriyel boru sistemlerinde kaplamanın önemi, her iki dünyanın en iyilerini birleştirme yeteneğinde yatmaktadır.: karbon veya alaşımlı çeliğin gücü ve paslanmaz çelik gibi malzemelerin korozyon direnci, Nikel, veya titanyum.

H2: Kaplama ve Kaplama Sürecini Anlamak

Kaplama Nedir??

Kaplama, tüm bileşeni değiştirmeden korozyona ve aşınmaya karşı direncini artırmak için korozyona dayanıklı bir malzemenin ana metal üzerine yapıştırılması işlemidir..

Kaplama Teknikleri Çeşitleri

- kaynak kaplama: Korozyona dayanıklı bir alaşım (CRA) flanş yüzeyine kaynak yapılır.

- patlayıcı kaplama: Yüksek enerjili patlayıcılar kaplama malzemesini ana metale bağlar.

- rulo yapıştırma: Yuvarlanma basıncı, korozyona dayanıklı tabakayı ana malzemeye bağlar.

Kaynak Kaplaması Nedir??

Kaynak kaplaması, tozaltı ark kaynağı gibi kaynak işlemleri kullanılarak korozyona dayanıklı bir malzemenin katmanlar halinde uygulandığı bir tekniktir. (GÖRDÜM) veya gaz metal ark kaynağı (GMAW) metalurjik olarak bağlanmış bir katman oluşturmak için.

H2: Kaplamalı Flanşların Bileşenleri ve Yapısı

Kaplamalı bir flanş şunlardan oluşur::

- Temel malzeme: Mekanik güç ve yapısal destek sağlar. Yaygın temel malzemeler arasında karbon çeliği veya alaşımlı çelik bulunur.

- Kaplama Malzemesi: Paslanmaz çelik gibi korozyona dayanıklı ince bir malzeme tabakası, Nikel, veya titanyum.

- Bağlama Arayüzü: Taban ve kaplama katmanları arasındaki sınır, flanşın dayanıklılığı için çok önemlidir.

H2: Kaplamalı Flanşlar İçin Malzeme Seçimi

Ortak Temel Malzemeler

- Karbon çelik (ASTM A105)

- düşük alaşımlı çelik (ASTM A182 F22)

- Yüksek Mukavemetli Çelik

Ortak Kaplama Malzemeleri

- Paslanmaz çelik (304, 316, 321, vb.)

- nikel alaşımları (Inconel 625, Monel 400)

- titanyum alaşımları

Uygulamaya Göre Malzeme Kombinasyonları

| Temel malzeme | Kaplama Malzemesi | UYGULAMA |

|---|---|---|

| Karbon çelik | Paslanmaz Çelik 316L | Kimya ve Petrokimya Tesisleri |

| alaşımlı çelik | Inconel 625 | Yüksek Sıcaklık Boru Hatları |

| Karbon çelik | Titanyum | Aşındırıcı Açık Deniz Ortamları |

H2: Kaplamalı Flanşların Üretim Süreci

1. Kaynak Kaplama İşlemi

Kaynak kaplamasında, ark kaynağı teknikleri kullanılarak taban flanşına bir CRA malzemesi tabakası kaynak yapılır. Bu işlem güçlü bir metalurjik bağ oluşturur.

2. patlayıcı kaplama

Bu işlemde, korozyona dayanıklı malzemeyi yüksek basınçta ana metale bağlamak için kontrollü patlamalar kullanılır..

3. rulo yapıştırma

CRA katmanı aşırı basınç altında yuvarlanır ve yapıştırılır, tek tip bir arayüz oluşturma.

H2: Tasarım ve Yapısal Özellikler

Boyutsal Standartlar

Clad flanşlar aşağıdaki standartlara göre üretilmektedir.:

- ASME B16.5: Boru Flanşları ve Flanşlı Bağlantı Parçaları.

- API6A: Petrol ve gaz endüstrileri için flanşlar.

- SİZİN BİRİNİZ 1092-1: Avrupa flanş standartları.

basınç değerleri

Kaplamalı flanşlar sınıflarda mevcuttur:

- Sınıf 150

- Sınıf 300

- Sınıf 600

- Sınıf 900

- Sınıf 1500

Bağlanma Kalınlığı

Kaplama katmanının kalınlığı tipik olarak 2,5 mm ila 3 mm arasında değişir., hizmet koşullarına bağlı olarak.

H2: Kaplamalı Flanş Çeşitleri

- Kaynak Kaplama Flanşları: Kaynak yoluyla uygulanan CRA malzemesi.

- Patlayıcı Kaplı Flanşlar: Yüksek enerjili patlamalar kullanılarak bağlanır.

- Rulo Bağlantılı Flanşlar: Güçlü bir bağ elde etmek için basınçla haddelenmiştir.

H2: Kaplamalı Flanşların Uygulamaları

- Petrol ve Gaz Endüstrileri: Açık deniz ve kara boru hatları.

- cangzhou: Aşındırıcı kimyasalların taşınması.

- enerji üretimi: Buhar sistemleri ve ısı eşanjörleri.

- Kimyasal işleme: Yüksek asidik ve alkali ortamlar.

H2: Kaplamalı Flanşların Avantajları

- korozyon direnci: Sert kimyasallara ve ortamlara karşı koruma sağlar.

- Maliyet Verimliliği: Katı alaşımlı flanşlardan daha ucuz.

- Arttırılmış Uzun Ömür: Dayanıklılığı performansla birleştirir.

H2: Kaplamalı Flanşlar ve Katı Flanşlar Arasındaki Farklar

| Bakış açısı | Kaplamalı Flanş | Katı Flanş |

|---|---|---|

| Maliyet | Daha uygun maliyetli | Daha pahalı |

| korozyon direnci | Kaplama nedeniyle mükemmel | Doğal korozyon direnci |

| Malzeme | Çift malzemeli tasarım | Boyunca tek alaşım |

H2: Kaplamalı Flanşların Muayenesi ve Kalite Kontrolü

- Tahribatsız test (NDT): Ultrasonik muayene (ÇIKIŞ) ve Boya Penetrant Testi (DPT).

- Yapışma Kalitesi: Taban ve kaplama arasında güçlü yapışmanın sağlanması.

H2: Sıkça Sorulan Sorular (SSS)

1. Kaplı Flanş Nedir??

Güçlü bir temel malzemeye bağlanmış, korozyona dayanıklı katmana sahip bir flanş.

2. Kaplamalı Flanşlar Nasıl Üretilir??

Kaynak kaplaması sayesinde, patlayıcı bağlama, veya rulo yapıştırma.

3. Kaplamalı Flanşların Faydaları Nelerdir??

Maliyet etkinliği, korozyon direnci, ve dayanıklılık.

4. Hangi Uygulamalar Kaplamalı Flanşlar Gerektirir??

Petrol & Gaz, petrokimya, ve kimya endüstrileri.

5. Kaplamalı Flanşları Nasıl Denetlersiniz??

Ultrasonik ve boya penetrant testini kullanma.

H2: Kaplamalı Flanşların Bakımı ve Ömrü

Doğru bakım, kaplamalı flanşların uzun vadeli güvenilirlik sunmasını sağlar, zorlu ortamlarda bile.

Rutin Muayene ve Bakım

- Görsel Muayene: Korozyon belirtilerini düzenli olarak kontrol edin, giymek, veya hasar.

- Tahribatsız test (NDT): Taban ve kaplama malzemesi arasındaki bağ bütünlüğünü doğrulamak için ultrasonik ve radyografik testlerden yararlanın.

- Basınç Testi: Periyodik basınç testleri, flanşın belirlenen çalışma koşullarını karşılayabilmesini sağlar.

Yaygın Sorunlar ve Çözümler

| Sorun | Neden | Çözüm |

|---|---|---|

| Kaplama Delaminasyonu | Üretim sırasında zayıf bağlanma | Yüksek kaliteli yapıştırma süreçlerini kullanın. |

| Lokalize Korozyon | Kimyasala maruz kalma veya malzeme uyumsuzluğu | Uygun kaplama malzemesini seçin. |

| Kaynak Kaplamasında Çatlama | Kötü kaynak teknikleri | Sertifikalı kaynak prosedürlerini kullanın. |

Ömrü Uzatmak

- Sıkı ve sızdırmaz bağlantılar sağlamak için uygun contalar kullanın.

- Zorlu çalışma koşulları altında düzenli denetimler yapın.

- Kurulumdan önce mekanik hasarı önlemek için uygun taşıma ve depolamayı sağlayın.

Uygun bakım ile, kaplı flanşların ömrü aşılabilir 20-30 yıl, agresif hizmet ortamlarında bile.

H2: Kaplamalı Flanş Boyut Tablosu

Kaplamalı flanşlar hassas standartlara göre üretilmiştir, endüstri gereksinimlerine uyacak şekilde uyarlanmış boyutlarla. Aşağıda Sınıf için standart ASME B16.5 boyutlu veriler bulunmaktadır. 150, 300, ve 600 basınç değerleri.

Sınıf 150 Boyutlar (ASME B16.5)

| Nominal boru boyutu (NPS) | Flanş dış çapı (mm) | Kalınlığı (mm) | kaplama kalınlığı (mm) |

|---|---|---|---|

| 1 | 88.9 | 12.7 | 3.0 |

| 2 | 152.4 | 19.1 | 3.0 |

| 4 | 228.6 | 23.9 | 3.0 |

| 6 | 279.4 | 25.4 | 3.0 |

| 8 | 342.9 | 28.6 | 3.0 |

Sınıf 300 Boyutlar (ASME B16.5)

| Nominal boru boyutu (NPS) | Flanş dış çapı (mm) | Kalınlığı (mm) | kaplama kalınlığı (mm) |

|---|---|---|---|

| 1 | 95.3 | 15.9 | 3.0 |

| 2 | 165.1 | 22.4 | 3.0 |

| 4 | 254.0 | 28.6 | 3.0 |

| 6 | 320.7 | 31.8 | 3.0 |

| 8 | 381.0 | 35.1 | 3.0 |

Sınıf 600 Boyutlar (ASME B16.5)

| Nominal boru boyutu (NPS) | Flanş dış çapı (mm) | Kalınlığı (mm) | kaplama kalınlığı (mm) |

|---|---|---|---|

| 1 | 101.6 | 19.1 | 3.0 |

| 2 | 190.5 | 28.6 | 3.0 |

| 4 | 279.4 | 38.1 | 3.0 |

| 6 | 368.3 | 41.3 | 3.0 |

| 8 | 451.0 | 47.8 | 3.0 |

H2: Maliyet ve Fiyatlandırma Faktörleri

Kaplamalı flanşların maliyetini çeşitli faktörler etkiler:

1. Malzeme Maliyetleri

- Temel malzemelerin fiyatı (örneğin, Karbon çelik) daha düşük, ancak kaplama malzemeleri (örneğin, Paslanmaz çelik, Inconel) toplam maliyeti önemli ölçüde artırır.

2. Üretim Tekniği

- Kaynak kaplaması genellikle patlayıcı kaplamadan daha ucuzdur ancak yüksek basınçlı uygulamalarda sınırlamaları olabilir.

- Rulo bağlama, büyük ölçekli üretim için uygun maliyetlidir.

3. Basınç Sınıfı ve Boyutu

- Daha yüksek basınç sınıfları (Sınıf 600 ve üzeri) daha kalın ve daha güçlü malzemeler gerektirir, artan maliyetler.

4. Pazar eğilimleri

- Petrol ve gaz gibi sektörlerde korozyona dayanıklı malzemelere olan talep fiyatlandırmayı etkiliyor.

Yaklaşık Fiyatlandırma:

| Flanş Tipi | Malzeme Kombinasyonu | Tahmini Maliyet (Amerikan Doları) |

|---|---|---|

| Kaynak Kaplama Flanşı | Karbon çelik + SS 316L | $100 – $500 |

| Patlayıcı Kaplı Flanş | Karbon çelik + Inconel 625 | $400 – $1,200 |

| Rulo Bağlı Kaplı Flanş | alaşımlı çelik + ss 321 | $150 – $700 |

H2: Kaplamalı Flanşlar için Satın Alma Rehberi

Kaplamalı flanşlar satın alırken, aşağıdakileri göz önünde bulundurun:

1. Malzeme seçimi

- Çalışma ortamına göre taban ve kaplama malzemelerini seçin (sıcaklık, Basınç, ve aşındırıcı doğa).

2. Basınç Değeri

- Flanşın gerekli ASME basınç sınıfını karşıladığından emin olun.

3. Standartlara Uygunluk

- ASME B16.5 gibi sertifikaları arayın, API6A, ve SİZİN BİRİNİZ 1092-1.

4. Satıcı Güvenilirliği

- Kalite güvence süreçlerine sahip sertifikalı üreticilerden satın alın.

5. Muayene Raporları

- Flanşların tahribatsız testlerle geldiğinden emin olun (NDT) raporlar ve boyutsal kontroller.

H2: Sıkça Sorulan Sorular (SSS)

1. Kaplı Flanş Nedir??

Korozyona dayanıklı bir alaşımın yapıştırılmasıyla yapılan flanş (CRA) geliştirilmiş korozyon direnci ve maliyet verimliliği için bir ana metale.

2. Kaplamalı Flanşlar Nasıl Üretilir??

Kaynak kaplaması gibi işlemler sayesinde, patlayıcı kaplama, ve rulo yapıştırma.

3. Kaplamalı Flanşların Faydaları Nelerdir??

Kaplamalı flanşlar üstün korozyon direnci sağlar, dayanıklılık, ve katı alaşımlı flanşlara kıyasla maliyet tasarrufu.

4. Hangi Uygulamalar Kaplamalı Flanşlar Gerektirir??

Petrol ve gaz gibi endüstriler, petrokimya, enerji üretimi, ve kimyasal işleme.

5. Kaplamalı Flanşları Nasıl Denetlersiniz??

Ultrasonik test kullanma (ÇIKIŞ), girinim testi (DPT), ve boyutsal kontroller.

H2: Çözüm

Kaplamalı flanşlar endüstriyel boru sistemlerinde kritik bir yeniliktir, aşındırıcı sıvıların taşınması için güvenilir ve uygun maliyetli bir çözüm sunuyor. Karbon çeliği gibi baz metallerin mekanik mukavemetini paslanmaz çelik ve Inconel gibi alaşımların korozyon direnciyle birleştirerek, kaplı flanşlar zorlu ortamlarda uzun vadeli performans sağlar.

Üretim süreçlerini anlamak, malzeme kombinasyonları, ve uygulamalar endüstrilerin operasyonları için doğru tipte kaplamalı flanşı seçmesine olanak tanır. Uygun bakım ve kalite kontrolü ile, kaplı flanşlar eşsiz dayanıklılık sunar, Emniyet, ve maliyet tasarrufu.

Olmalısın giriş Yorum yazmak için.