การผลิตท่อโค้งสำหรับสถานีไฟฟ้าโดยกระบวนการดัดแบบเหนี่ยวนำ

แนะนำ

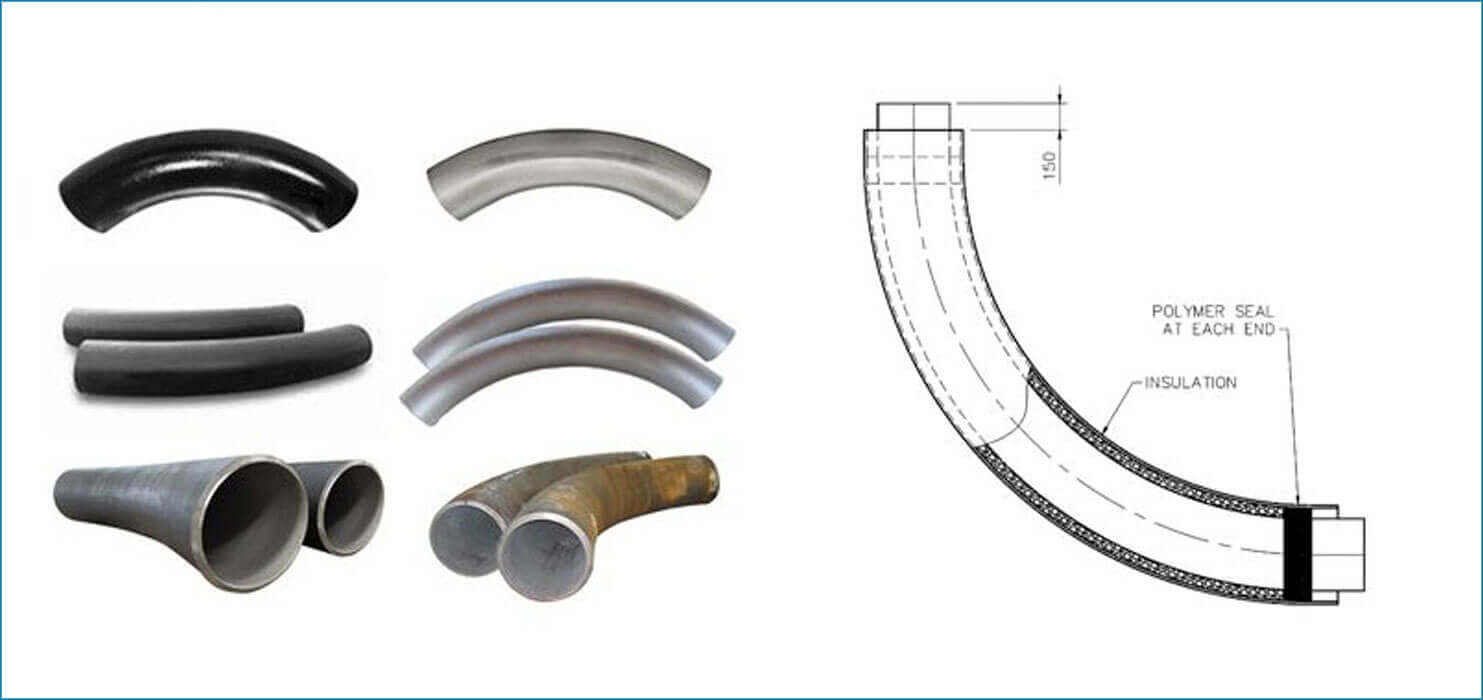

การดัดท่อเป็นกระบวนการที่สำคัญในการก่อสร้างและการดำเนินงานของ สถานีไฟฟ้า, ในกรณีที่ต้องใช้ระบบท่อที่ซับซ้อนเพื่อขนส่งไอน้ำ, น้ำ, และของเหลวอื่นๆ ภายใต้ความดันและอุณหภูมิสูง. ในบรรดาเทคนิคการดัดท่อต่างๆที่มีอยู่, ผนังท่อเรียบไม่สเกล การเหนี่ยวนำกระบวนการดัด โดดเด่นด้วยวิธีการที่มีประสิทธิภาพและแม่นยำในการผลิตท่อโค้งคุณภาพสูง. กระบวนการนี้เหมาะอย่างยิ่งสำหรับการใช้งานในสถานีไฟฟ้าเนื่องจากความสามารถในการจัดการท่อที่มีเส้นผ่านศูนย์กลางขนาดใหญ่, รักษาความสมบูรณ์ของวัสดุ, และทำให้เกิดการโค้งงอโดยมีความบิดเบี้ยวน้อยที่สุด.

ในบทความนี้, เราจะสำรวจ การผลิตท่อโค้งสำหรับโรงไฟฟ้า โดยใช้กระบวนการดัดแบบเหนี่ยวนำ. การอภิปรายจะครอบคลุมถึงหลักการของการดัดแบบเหนี่ยวนำ, ข้อได้เปรียบเหนือวิธีการแบบเดิม, ขั้นตอนที่เกี่ยวข้องในกระบวนการ, และการประยุกต์ในระบบท่อของสถานีไฟฟ้า. เราจะตรวจสอบความท้าทายด้วย, มาตรการควบคุมคุณภาพ, และแนวโน้มในอนาคตของการเหนี่ยวนำการดัดสำหรับโครงการโรงไฟฟ้า.

ข้อกำหนดมาตรฐานสำหรับโค้งงอเหนี่ยวนำร้อนแบบ Buttweld

มิติ : ASME / ANSI B16.9, ASME B16 น28, MSS-SP-43

ขนาด : 2″หมายเหตุถึง 18″ Nb

ชนิด : ไร้รอยต่อ / ERW / รอย / ประดิษฐ์

โค้งรัศมี : 75 / 100 / 150 / 250 / 300 / 500 / 800 / 1,000 / 1,200 / 1,500 มม.

รัศมีการดัด(สเปนเซอร์รี้ดครับ R): R = 1 D, 2D, 3D, 5D, 6D, 8D, 10D หรือกำหนดเอง

มุมดัด (ฉัน): 15°, 30°, 45°, 60°, 90°, 135°, 180°

วัสดุ & เกรดของโค้งงอท่อเหนี่ยวนำร้อน :

เหล็กกล้าไร้สนิม เหนี่ยวนำร้อนโค้ง :

มาตรฐาน ASTM A403 WP316/316L, ASTM A403 SA / A 774 WP-S, WP-W, WP-WX 304/304L, มาตรฐาน ASTM A182 F316L, 304L, ดิน 1.4301, DIN1.4306, ดิน 1.4401, ดิน 1.4404

พิมพ์กลับหน้า & ซุปเปอร์ดูเพล็กซ์สตีล เหนี่ยวนำร้อนโค้ง :

ASTM A 815, ASME ซา 815 หมายเลขสหรัฐอเมริกา S31803, S32205. สหรัฐอเมริกา S32750, S32950. หมายเลขวัสดุ. 1.4462

เหล็กกล้าคาร์บอน เหนี่ยวนำร้อนโค้ง :

ASTM A234, ASME SA234 WPB , WPBW, WPHY 42, WPHY 46, WPHY 52, WPH 60, WPHY 65 & WPHY 70.

โค้งงอร้อนเหนี่ยวนำเหล็กคาร์บอนอุณหภูมิต่ำ : ASTM A420 WPL3, A420 WPL6

โลหะผสมเหล็กโค้งเหนี่ยวนำร้อน :

มาตรฐาน ASTM / ASME A / SA 234 GR. WP 1, WP 5, WP 9, WP 11, WP 12, WP 22, WP 91

โลหะผสมนิกเกิลโค้งเหนี่ยวนำร้อน :

มาตรฐาน ASTM B336, ASMESB336, นิกเกิล 200 (หมายเลขสหรัฐอเมริกา. หมายเลข2200), นิกเกิล 201 (หมายเลขสหรัฐอเมริกา. N02201), Monel 400 (หมายเลขสหรัฐอเมริกา. N04400), Monel 500 (หมายเลขสหรัฐอเมริกา. N05500), INCONEL 800 (หมายเลขสหรัฐอเมริกา. N08800), INCONEL 825 (หมายเลขสหรัฐอเมริกา. N08825), INCONEL 600 (หมายเลขสหรัฐอเมริกา. N06600), INCONEL 625 (หมายเลขสหรัฐอเมริกา. N06625), INCONEL 601 (หมายเลขสหรัฐอเมริกา. N06601), Hastelloy C 276 (หมายเลขสหรัฐอเมริกา. N10276), โลหะผสม 20 (หมายเลขสหรัฐอเมริกา. N08020), ไทเทเนียม (เกรด 1 & ครั้งที่สอง), ทองแดงนิกเกิล 70/30, CuNi10Fe1Mn, CuNi30Mn1Fe.

ความสำคัญของการโค้งงอของท่อในโรงไฟฟ้า

1. บทบาทของระบบท่อในโรงไฟฟ้า

ระบบท่อถือเป็นหัวใจสำคัญของโรงไฟฟ้า, ทำให้สามารถขนส่งไอน้ำได้, น้ำ, และของเหลวอื่นๆ ระหว่างหม้อต้มน้ำ, กังหัน, Condensers, และส่วนประกอบสำคัญอื่นๆ. การโค้งงอของท่อถือเป็นสิ่งสำคัญสำหรับ:

- การเปลี่ยนทิศทางการไหลของของไหล.

- การเชื่อมต่ออุปกรณ์ในพื้นที่จำกัด.

- ลดความเครียดและการสั่นสะเทือนในระบบท่อ.

2. ความท้าทายในการวางท่อของสถานีไฟฟ้า

- อุณหภูมิสูงและความดัน: ท่อต้องทนต่อสภาวะการทำงานที่รุนแรง, มักจะเกิน 500°C และ 20 MPa.

- ความสมบูรณ์ของวัสดุ: การโค้งงอต้องรักษาคุณสมบัติทางกลของวัสดุท่อเพื่อความปลอดภัยและความน่าเชื่อถือ.

- เรขาคณิตที่ซับซ้อน: เค้าโครงของโรงไฟฟ้าจำเป็นต้องมีส่วนโค้งแบบกำหนดเองพร้อมมุมและรัศมีที่แม่นยำ.

3. ทำไมต้องเหนี่ยวนำการดัด?

ผนังท่อเรียบไม่สเกล การเหนี่ยวนำกระบวนการดัด จัดการกับความท้าทายเหล่านี้ด้วยการผลิตส่วนโค้งคุณภาพสูงด้วย:

- การบิดเบือนวัสดุน้อยที่สุด.

- คุณสมบัติทางกลที่เพิ่มขึ้น.

- ควบคุมรูปทรงโค้งงอได้อย่างเข้มงวด.

กระบวนการดัดแบบเหนี่ยวนำ: ภาพรวม

การดัดงอแบบเหนี่ยวนำคือก กระบวนการทางความร้อนเชิงกล ที่ใช้ความร้อนเฉพาะจุดผ่านการเหนี่ยวนำแม่เหล็กไฟฟ้าเพื่อดัดท่อให้ได้รูปทรงที่ต้องการ. กระบวนการนี้ได้รับการควบคุมอย่างดี, รับประกันความแม่นยำและความสม่ำเสมอในผลิตภัณฑ์ขั้นสุดท้าย.

คุณสมบัติที่สำคัญของ เหนี่ยวนำดัด:

- เครื่องทำความร้อนเฉพาะที่: เฉพาะบริเวณโค้งงอเท่านั้นที่ได้รับความร้อน, คงคุณสมบัติของท่อที่เหลือ.

- ควบคุมความเย็น: การระบายความร้อนได้รับการจัดการอย่างระมัดระวังเพื่อป้องกันความเค้นตกค้างและการบิดเบือน.

- การบังคับใช้ที่กว้าง: เหมาะสำหรับวัสดุที่หลากหลาย, รวมถึงเหล็กกล้าคาร์บอน, เหล็กกล้าไร้สนิม, และโลหะผสมเหล็ก.

ขั้นตอนในกระบวนการดัดแบบเหนี่ยวนำ

การผลิตท่อโค้งสำหรับโรงไฟฟ้ามีหลายขั้นตอน, แต่ละอย่างมีความสำคัญอย่างยิ่งต่อการบรรลุคุณภาพและประสิทธิภาพที่ต้องการ. ด้านล่างนี้เป็นคำอธิบายโดยละเอียดของกระบวนการ:

1. การตระเตรียม

- การเลือกใช้วัสดุ:

- โดยทั่วไปท่อจะทำจากวัสดุเช่น เหล็กกล้าคาร์บอน (เช่น, มาตรฐาน ASTM A106, A53), เหล็กกล้าไร้สนิม, หรือ โลหะผสมเหล็ก (เช่น, P91, หน้า 22), ขึ้นอยู่กับแอปพลิเคชัน.

- วัสดุต้องมีคุณสมบัติทางกลและทางความร้อนที่จำเป็นสำหรับการใช้งานในโรงไฟฟ้า.

- การตรวจสอบท่อ:

- มีการตรวจสอบท่อเพื่อหาข้อบกพร่องที่พื้นผิว, ความแม่นยำของมิติ, และความสม่ำเสมอของวัสดุ.

- ตั้งค่า:

- ท่อถูกยึดไว้ที่ปลายด้านหนึ่ง, ในขณะที่ปลายอีกด้านสามารถเคลื่อนที่ได้อย่างอิสระระหว่างการดัดงอ.

- ผนังท่อเรียบไม่สเกล ขดลวดเหนี่ยวนำ อยู่ในตำแหน่งที่จุดโค้งงอ.

2. ความร้อนเหนี่ยวนำ

- เครื่องทำความร้อนเฉพาะที่:

- ขดลวดเหนี่ยวนำจะสร้างสนามแม่เหล็กไฟฟ้าความถี่สูง, ทำให้เกิดกระแสไหลวนในวัสดุท่อ.

- กระแสน้ำเหล่านี้ก่อให้เกิดความร้อน, ทำให้อุณหภูมิท่อสูงขึ้น ช่วงการเปลี่ยนรูปพลาสติก (โดยทั่วไปคือ 800–1100°C, ขึ้นอยู่กับวัสดุ).

- โซนทำความร้อนควบคุม:

- มีเพียงส่วนเล็ก ๆ ของท่อเท่านั้นที่ได้รับความร้อน, ลดความเครียดจากความร้อนและการบิดเบือนในพื้นที่โดยรอบ.

3. ดัด

- การประยุกต์ใช้กำลังทางกล:

- เมื่อส่วนท่อถึงอุณหภูมิที่ต้องการแล้ว, ใช้แขนดัดหรือแรงกลเพื่อดัดท่อ.

- รัศมีการโค้งงอถูกกำหนดโดยการตั้งค่าและอาจอยู่ในช่วงตั้งแต่โค้งแคบ (เช่น, 3D) ไปจนถึงโค้งรัศมีขนาดใหญ่ (เช่น, 10D).

- การเคลื่อนไหวอย่างต่อเนื่อง:

- ท่อจะค่อยๆเคลื่อนผ่านขดลวดเหนี่ยวนำ, ทำให้สามารถดัดงอได้อย่างต่อเนื่องตามความยาว.

4. ระบายความร้อน

- ควบคุมความเย็น:

- ส่วนที่ให้ความร้อนจะถูกระบายความร้อนโดยใช้น้ำหรือไอพ่นเพื่อทำให้รูปร่างแข็งตัวและป้องกันการเสียรูปเพิ่มเติม.

- การระบายความร้อนที่ควบคุมได้ช่วยรักษาคุณสมบัติทางกลของท่อและลดความเค้นตกค้างให้เหลือน้อยที่สุด.

5. การประมวลผลหลังการโค้งงอ

- การตรวจสอบ:

- ท่องอได้รับการตรวจสอบความถูกต้องของมิติ, คุณภาพพื้นผิว, และคุณสมบัติทางกล.

- การรักษาความร้อน (ถ้าจำเป็น):

- การรักษาความร้อนเพิ่มเติม, เช่นการบรรเทาความเครียดหรือการทำให้เป็นปกติ, อาจดำเนินการเพื่อเพิ่มความสมบูรณ์ของโครงสร้างของท่อ.

- เสร็จ:

- ทำความสะอาดท่อแล้ว, และวัสดุส่วนเกินใดๆ (เช่น, ขนาดหรือออกซิเดชัน) จะถูกลบออก.

ข้อดีของการดัดแบบเหนี่ยวนำสำหรับสถานีไฟฟ้า

กระบวนการดัดแบบเหนี่ยวนำมีข้อดีหลายประการซึ่งทำให้เหมาะสำหรับการผลิตท่อโค้งสำหรับโรงไฟฟ้า:

1. ความแม่นยำและความแม่นยำ

- ควบคุมรัศมีการโค้งงอได้อย่างเข้มงวด, มุม, และสถานที่ทำให้ได้ผลลัพธ์ที่สม่ำเสมอ.

- เหมาะสำหรับรูปทรงที่ซับซ้อนซึ่งจำเป็นสำหรับโครงร่างโรงไฟฟ้า.

2. การบิดเบือนน้อยที่สุด

- การให้ความร้อนเฉพาะจุดช่วยลดความเสี่ยงของการตกไข่, การทำให้ผอมบางของผนัง, และการบิดเบือนอื่นๆ.

3. คุณสมบัติทางกลที่เพิ่มขึ้น

- ควบคุมความร้อนและความเย็น หรือแม้แต่ปรับปรุงคุณสมบัติทางกลของวัสดุ, เช่น ความต้านทานแรงดึงและความเหนียว.

4. ลดค่าใช้จ่าย

- ลดการสิ้นเปลืองวัสดุและไม่จำเป็นต้องเชื่อมหรือติดตั้งอุปกรณ์เพิ่มเติม.

- การผลิตเร็วขึ้นเมื่อเทียบกับวิธีการดัดแบบดั้งเดิม.

5. ความเข้ากันได้ของวัสดุที่กว้าง

- สามารถจับวัสดุได้หลากหลาย, รวมถึงโลหะผสมที่มีความแข็งแรงสูงที่ใช้ในท่อของสถานีไฟฟ้า.

6. ประโยชน์ด้านสิ่งแวดล้อม

- ใช้ไฟฟ้าเป็นแหล่งพลังงานหลัก, ทำให้สะอาดและยั่งยืนยิ่งขึ้น.

การประยุกต์การดัดงอแบบเหนี่ยวนำในโรงไฟฟ้า

การดัดงอแบบเหนี่ยวนำใช้ในระบบท่อต่างๆ ภายในโรงไฟฟ้า, รวมทั้ง:

1. เส้นไอน้ำ

- ท่อไอน้ำอุณหภูมิสูงที่เชื่อมต่อกับหม้อไอน้ำและกังหัน.

- ส่วนโค้งจะต้องทนต่อความร้อนและแรงกดสูงโดยไม่เสียรูป.

2. ระบบหมุนเวียนน้ำ

- ท่อสำหรับหมุนเวียนน้ำหล่อเย็นระหว่างคอนเดนเซอร์และหอหล่อเย็น.

- จำเป็นต้องมีส่วนโค้งที่มีเส้นผ่านศูนย์กลางขนาดใหญ่เพื่อให้การไหลมีประสิทธิภาพ.

3. สายแก๊ส

- ท่อสำหรับขนส่งก๊าซธรรมชาติหรือเชื้อเพลิงอื่น ๆ ไปยังหน่วยผลิตไฟฟ้า.

- ส่วนโค้งจะต้องรับประกันการไหลที่ราบรื่นและการสูญเสียแรงดันน้อยที่สุด.

4. ระบบไอเสีย

- การโค้งงอแบบกำหนดเองสำหรับท่อไอเสียในกังหันก๊าซและอุปกรณ์อื่นๆ.

เปรียบเทียบกับวิธีการดัดแบบอื่น

| ด้าน | เหนี่ยวนำดัด | ดัดเย็น | แมนเดรลดัด |

|---|---|---|---|

| เครื่องทำความร้อน | การให้ความร้อนเฉพาะจุดด้วยการเหนี่ยวนำ | ไม่มีเครื่องทำความร้อน | ไม่มีเครื่องทำความร้อน |

| ความแม่นยำ | สูง | ปานกลาง | สูง |

| การบิดเบือนวัสดุ | น้อยที่สุด | มีความเสี่ยงสูงที่จะเกิดการบิดเบือน | น้อยที่สุด |

| ท่อขนาด | เหมาะสำหรับท่อที่มีเส้นผ่านศูนย์กลางขนาดใหญ่ | จำกัดเฉพาะท่อขนาดเล็กเท่านั้น | จำกัดเฉพาะท่อขนาดเล็กเท่านั้น |

| ค่าใช้จ่าย | ปานกลาง | ต่ำ | สูง |

| การใช้งาน | ท่อส่งของสถานีไฟฟ้า, ระบบโครงสร้าง | การโค้งงออย่างง่ายสำหรับการใช้งานที่มีแรงเค้นต่ำ | การโค้งงอที่ซับซ้อนสำหรับท่อที่มีเส้นผ่านศูนย์กลางเล็ก |

การควบคุมคุณภาพในการดัดแบบเหนี่ยวนำ

เพื่อให้มั่นใจในคุณภาพและความน่าเชื่อถือของท่อโค้งงอแบบเหนี่ยวนำ, มีการนำมาตรการควบคุมคุณภาพที่เข้มงวดมาใช้ตลอดกระบวนการ:

1. ตรวจสอบมิติ

- การวัดรัศมีการโค้งงอ, มุม, และรูปไข่จะถูกนำไปตรวจสอบความสอดคล้องกับข้อกำหนดการออกแบบ.

2. การทดสอบแบบไม่ทำลาย (NDT)

- เทคนิคต่างๆ เช่น การทดสอบอัลตราโซนิกและการถ่ายภาพรังสี ใช้ในการตรวจจับข้อบกพร่องหรือรอยแตกภายใน.

3. การทดสอบทางกล

- การทดสอบต่างๆ เช่น ความต้านทานแรงดึง, ความแข็ง, และความต้านทานแรงกระแทกเพื่อประเมินคุณสมบัติทางกลของท่อ.

4. การตรวจสอบพื้นผิว

- มีการตรวจสอบด้วยสายตาเพื่อระบุข้อบกพร่องที่พื้นผิว, เช่นรอยแตกหรือออกซิเดชั่น.

ความท้าทายในการเหนี่ยวนำการดัดสำหรับสถานีไฟฟ้า

ในขณะที่การดัดงอแบบเหนี่ยวนำมีข้อดีหลายประการ, มันยังนำเสนอความท้าทายบางอย่างด้วย:

1. ข้อจำกัดด้านวัสดุ

- วัสดุบางอย่าง, เช่นโลหะผสมที่เปราะ, อาจไม่ตอบสนองต่อกระบวนการดัดแบบเหนี่ยวนำได้ดี.

2. ค่าอุปกรณ์

- การลงทุนเริ่มแรกในอุปกรณ์ดัดแบบเหนี่ยวนำอาจสูง, ทำให้การดำเนินการขนาดเล็กเข้าถึงได้น้อยลง.

3. ทักษะผู้ปฏิบัติงาน

- กระบวนการนี้ต้องใช้ผู้ปฏิบัติงานที่มีทักษะเพื่อให้แน่ใจว่าสามารถควบคุมความร้อนได้อย่างแม่นยำ, ดัด, และพารามิเตอร์การทำความเย็น.

4. ออกซิเดชันของพื้นผิว

- อุณหภูมิสูงอาจทำให้เกิดออกซิเดชันที่พื้นผิวได้, ซึ่งอาจต้องมีขั้นตอนการตกแต่งเพิ่มเติม.

กรณีศึกษา: การเหนี่ยวนำการดัดสำหรับโครงการโรงไฟฟ้า

ภาพรวมโครงการ:

- ที่ตั้ง: A 500 โรงไฟฟ้าถ่านหินเมกะวัตต์.

- ท่อวัสดุ: เหล็กโลหะผสม ASTM A335 P91.

- ท่อนผ่าศูนย์กลาง: 24 นิ้ว.

- รัศมีการดัด: 5D (ห้าเท่าของเส้นผ่านศูนย์กลางท่อ).

ผลลัพธ์:

- ความแม่นยำของมิติ: ส่วนโค้งทั้งหมดตรงตามข้อกำหนดที่กำหนดโดยมีการบิดเบือนน้อยที่สุด.

- คุณสมบัติทางกล: ท่อยังคงรักษาความต้านทานแรงดึงและความเหนียวไว้หลังจากการดัดงอ.

- ประหยัดต้นทุน: โครงการนี้ช่วยประหยัดต้นทุนได้อย่างมากโดยไม่จำเป็นต้องใช้อุปกรณ์เชื่อม.

- ประสิทธิภาพ: กระบวนการดัดงอแบบเหนี่ยวนำช่วยลดเวลาในการผลิตลง 30% เมื่อเทียบกับวิธีการแบบเดิม.

แนวโน้มในอนาคตของการดัดงอเหนี่ยวนำสำหรับสถานีไฟฟ้า

เนื่องจากการออกแบบโรงไฟฟ้ามีความซับซ้อนและมีความต้องการมากขึ้น, กระบวนการดัดแบบเหนี่ยวนำคาดว่าจะพัฒนาในลักษณะต่อไปนี้:

1. ระบบอัตโนมัติ

- การบูรณาการเซ็นเซอร์และระบบควบคุมขั้นสูงเพื่อทำให้กระบวนการดัดงอเป็นอัตโนมัติและปรับปรุงความแม่นยำ.

2. วัสดุขั้นสูง

- การพัฒนาวัสดุและสารเคลือบใหม่ๆ เพื่อเพิ่มประสิทธิภาพและความทนทานของท่อโค้งงอแบบเหนี่ยวนำ.

3. ประสิทธิภาพการใช้พลังงาน

- นวัตกรรมเทคโนโลยีการทำความร้อนแบบเหนี่ยวนำเพื่อลดการใช้พลังงานและผลกระทบต่อสิ่งแวดล้อม.

4. การจำลองแบบดิจิทัล

- การใช้เครื่องมือคำนวณ, เช่น การวิเคราะห์องค์ประกอบจำกัด (กฟภ), เพื่อจำลองกระบวนการดัดงอและปรับพารามิเตอร์ให้เหมาะสม.

บทสรุป

ผนังท่อเรียบไม่สเกล การเหนี่ยวนำกระบวนการดัด เป็นวิธีการที่หลากหลายและมีประสิทธิภาพในการผลิตท่อโค้งคุณภาพสูงสำหรับโรงไฟฟ้า. ความสามารถในการจัดการท่อที่มีเส้นผ่านศูนย์กลางขนาดใหญ่, รักษาความสมบูรณ์ของวัสดุ, และทำให้เกิดการโค้งงอที่แม่นยำ ทำให้เป็นตัวเลือกที่เหมาะสำหรับระบบท่อของสถานีไฟฟ้า. โดยจัดการกับความท้าทายและดำเนินมาตรการควบคุมคุณภาพที่เข้มงวด, ผู้ผลิตสามารถใช้ประโยชน์จากการดัดงอแบบเหนี่ยวนำเพื่อตอบสนองความต้องการของโครงการโรงไฟฟ้าสมัยใหม่.

เมื่อเทคโนโลยีก้าวหน้าไป, กระบวนการดัดงอแบบเหนี่ยวนำจะยังคงมีบทบาทสำคัญในการกำหนดอนาคตของการก่อสร้างโรงไฟฟ้า, ให้ความแม่นยำที่ดีขึ้น, ความยั่งยืน, และความคุ้มค่า.

คุณจะต้องเป็น เข้าสู่ระบบ แสดงความคิดเห็น.