ท่อคอมโพสิต bimetallic: การเตรียมและการประเมินประสิทธิภาพของซับในที่ทนต่อการกัดเซาะ

แนะนำ

ในภาคอุตสาหกรรมต่างๆ มากมาย, เช่นน้ำมันและก๊าซ, ตื่น, และการแปรรูปทางเคมี, ระบบท่อสัมผัสกับสภาพแวดล้อมที่มีการกัดกร่อนอย่างรุนแรง. สภาพแวดล้อมเหล่านี้มักเกี่ยวข้องกับการขนส่งวัสดุที่มีฤทธิ์กัดกร่อน, เช่นสารละลาย, ทราย, หรืออนุภาคอื่นๆ, ซึ่งอาจทำให้เกิดการสึกหรออย่างมากบนพื้นผิวภายในของท่อ. ท่อโลหะแบบดั้งเดิม, ในขณะที่แข็งแกร่ง, มักประสบปัญหาความล้มเหลวจากการกัดเซาะ, นำไปสู่การซ่อมแซมที่มีราคาแพง, การหยุดทำงาน, และลดประสิทธิภาพการดำเนินงาน. เพื่อจัดการกับความท้าทายนี้, ท่อคอมโพสิต bimetallic กลายเป็นทางออกที่น่าหวัง, ผสมผสานความแข็งแกร่งของชั้นนอกที่เป็นโลหะเข้ากับความทนทานต่อการสึกกร่อนของชั้นบุด้านในแบบพิเศษ.

แนวคิดของท่อคอมโพสิต bimetallic เกี่ยวข้องกับการใช้วัสดุที่แตกต่างกันสองชนิด: โลหะฐาน (โดยทั่วไปแล้วจะเป็นเหล็ก) เพื่อความสมบูรณ์ของโครงสร้างและการกัดกร่อน- หรือวัสดุซับในที่ทนต่อการสึกกร่อน, เช่นโลหะผสมแข็งหรือเซรามิก, เพื่อป้องกันการสึกหรอ. บทความนี้นำเสนอการสำรวจเชิงลึกในการเตรียมและการประเมินประสิทธิภาพของวัสดุบุผิวที่ทนต่อการกัดกร่อนในท่อคอมโพสิตไบเมทัลลิก. เราจะตรวจสอบวัสดุที่ใช้, กระบวนการผลิต, และประสิทธิภาพของท่อเหล่านี้ในสภาพแวดล้อมที่มีการกัดกร่อน, รองรับโดยตารางและข้อมูล.

การสร้างท่อคอมโพสิต bimetallic ประกอบด้วยชั้นในที่ทำจากวัสดุที่ทนต่อการกัดกร่อน, โดยทั่วไปเรียกว่าชั้นหุ้มหรือซับใน, และชั้นนอกประกอบด้วยวัสดุฐานโครงสร้าง. เลือกวัสดุหุ้มเพื่อต้านทานการกัดกร่อน, การกัดเซาะ, และสภาพแวดล้อมเฉพาะ, ในขณะที่วัสดุฐานถูกเลือกเนื่องจากความแข็งแรงทางกลและความคุ้มค่า.

การเชื่อมติดระหว่างวัสดุหุ้มและวัสดุฐานทำได้โดยวิธีการต่างๆ เช่น การเชื่อมแบบระเบิด, พันธะม้วน, หรือการเชื่อม. เทคนิคเหล่านี้ช่วยให้มั่นใจได้ถึงการเชื่อมต่อที่แข็งแกร่งและทนทาน, ทำให้ท่อสามารถทนต่อสภาวะการทำงานที่ต้องการได้.

ท่อคอมโพสิต Bimetallic ถูกนำมาใช้ในอุตสาหกรรมต่างๆ, รวมถึงน้ำมันและก๊าซ, กระบวนการทางเคมี, การผลิตไฟฟ้า, และการขุด. มีประสิทธิภาพโดยเฉพาะอย่างยิ่งในสภาพแวดล้อมที่มีการกัดกร่อน, การกัดเซาะ, หรืออุณหภูมิสูงเป็นกังวล. ผนังป้องกันการกัดกร่อนช่วยปกป้องท่อจากความเสียหายทางเคมี, ในขณะที่วัสดุฐานให้ความสมบูรณ์ของโครงสร้าง.

สิ่งสำคัญคือต้องรับรู้ว่าคุณสมบัติเฉพาะและสมรรถนะของท่อคอมโพสิตไบเมทัลลิกอาจแตกต่างกันไปตามวัสดุที่ใช้, กระบวนการผลิต, และข้อกำหนดการสมัคร. เพราะฉะนั้น, แนะนำให้ปรึกษากับผู้ผลิตหรือผู้เชี่ยวชาญในอุตสาหกรรมเพื่อขอคำแนะนำโดยละเอียดเกี่ยวกับการเลือกและใช้งานท่อเหล่านี้.

ข้อมูลจำเพาะทางเทคนิค

- ชั้นนอก: ผลิตจากท่อเหล็กธรรมดา.

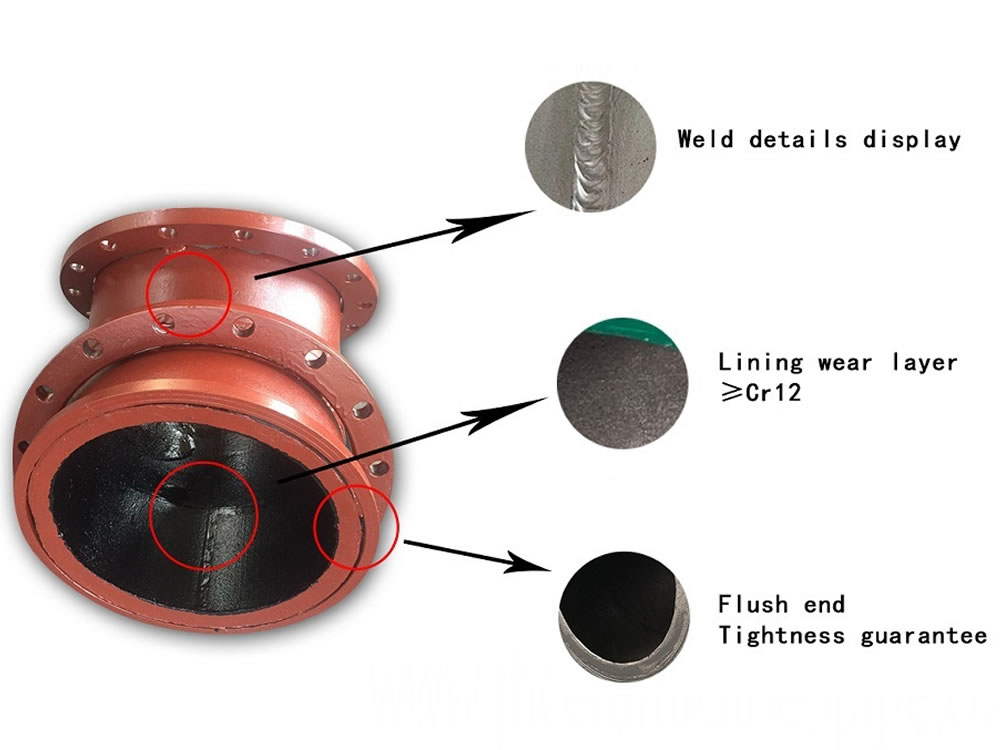

- ซับใน: ประกอบด้วยเหล็กหล่อโครเมียมสูง, เกิดขึ้นจากกระบวนการหล่อ.

- เกรดวัสดุสำหรับข้อศอก: KTBCr26

- อุณหภูมิในการทำงาน: 150° C

- ทำงานกดดัน: 0.4 MPa

- สื่อการทำงาน: ถ่านหินแหลกลาญและอากาศไหลสองเฟส

- ความเร็วการไหลสูงสุด: 28 เมตร/วินาที

ข้อกำหนดทางเทคนิค

ข้อศอกคอมโพสิตที่ทนต่อการสึกหรอของ bimetallic ต้องเป็นไปตามเกณฑ์ประสิทธิภาพดังต่อไปนี้:

- ความแข็งแรงของแรงดัดงอ: > 610 นิวตัน/ตรม

- ความแข็งแรง: > 415 นิวตัน/ตรม

- แรงกระแทก: > 15 เจ/ซม.²

- ความแข็งของชั้นทนต่อการสึกหรอ: > 50

พื้นผิวด้านในและด้านนอกของข้อศอกคอมโพสิตที่ทนต่อการสึกหรอของโลหะคู่ควรเรียบและปราศจากข้อบกพร่อง เช่น ครีบ, รอยแตก, ความพรุน, และฟองอากาศ. ต้องระบุทิศทางการไหลของตัวกลางอย่างชัดเจน. เยื่อบุด้านในของข้อศอกแต่ละข้างจะต้องถูกสร้างขึ้นในขั้นตอนเดียว, โดยไม่มีตะเข็บเชื่อมที่อนุญาตให้ดำเนินการหลังการผลิต.

ข้อมูลจำเพาะด้านมิติและวัสดุ

- การเบี่ยงเบนมิติ: การปฏิบัติตาม GB3092, GB8162, และมาตรฐาน GB8163.

- ส่วนเบี่ยงเบนความหนาของซับใน: ≤ +1.2 มม..

- น้ำหนัก: ข้อศอกแต่ละข้างต้องมีน้ำหนักไม่เกินการออกแบบ, ซึ่งจะต้องมีการทำเครื่องหมายไว้อย่างชัดเจน.

ท่อคอมโพสิตถูกผลิตขึ้นโดยใช้ ท่อเหล็กไร้รอยต่อ, ปฏิบัติตามข้อตกลงการปฏิบัติงานที่เกี่ยวข้อง. การติดตั้งข้อศอกคอมโพสิตที่ทนต่อการสึกหรอของ bimetallic จะดำเนินการผ่านการเชื่อมโดยตรง, ใช้เหล็ก 16MnR# สำหรับท่อเชื่อมด้านนอก.

การติดตั้งและบำรุงรักษา

ทางเข้าและทางออกของข้อศอกแต่ละด้านมีส่วนตรงตามความยาวที่กำหนด, สอดคล้องกับวัสดุตัวข้อศอกและความหนาของผนัง. มีส่วนเปลี่ยนเพิ่มเติม 100 มม. สำหรับการเชื่อมกับท่อป้อนผง. การเชื่อมในสถานที่ต้องรับประกันประสิทธิภาพที่ดีที่อุณหภูมิห้อง.

อายุการใช้งานของข้อศอกคอมโพสิตที่ทนต่อการสึกหรอ bimetallic คาดว่าจะมีอายุการใช้งานไม่ต่ำกว่า 10 ปี (ประมาณ 8,000 ชั่วโมงการทำงานต่อปี). ภายใต้สภาวะที่ไม่ปกติ, เช่นการเผาไหม้ที่เกิดขึ้นเองในท่อป้อนผง, ชั้นที่ทนต่อการสึกหรอของซับควรคงสภาพเดิมโดยไม่แตกร้าวหรือลอก. การออกแบบควรช่วยให้ขนถ่ายได้ง่าย, การติดตั้ง, และการบำรุงรักษา.

ระบบประกันคุณภาพ

ก่อนออกจากโรงงาน, ข้อศอกแต่ละข้างผ่านการทดสอบประสิทธิภาพการซีลตามมาตรฐานที่เกี่ยวข้อง. สินค้าไม่ตรงตามที่ระบุ คุณภาพ และมาตรฐานการปฏิบัติงานไม่อนุญาตให้ออกจากโรงงาน. การปฏิบัติตาม “DL/T 680-1999 จำเป็นต้องมีมาตรฐานเงื่อนไขทางเทคนิคสำหรับท่อต้านทานการสึกหรอ.

พารามิเตอร์ทางเทคนิคหลักของข้อศอกทนต่อการสึกหรอคอมโพสิต Bimetal

- ความหนา:

- ส่วนโค้งด้านใน: 22 มม.

- ส่วนโค้งด้านนอก: 32 มม.

- ความเยื้องศูนย์: 5 มม.

- แรงกดดันในการออกแบบ: 1.6 MPa

- แรงดันทดสอบไฮดรอลิก: 5.6-19 MPa

- อุณหภูมิการออกแบบ: 350° C

เซรามิกคอรันดัมพิเศษ, ผลิตจากโลหะออกไซด์หายากและเผาที่อุณหภูมิ 1730°C, ถูกรวมเข้ากับพื้นผิวการสึกหรอเพื่อเพิ่มความทนทานต่อการสึกหรอ, ในขณะที่เมทริกซ์ยังคงเป็นท่อคอมโพสิตโลหะธรรมดา.

ความต้องการวัสดุบุผิวที่ทนต่อการกัดเซาะในท่ออุตสาหกรรม

ความท้าทายในสภาพแวดล้อมที่มีการกัดกร่อน

ท่อที่ใช้ในอุตสาหกรรมเช่นน้ำมันและก๊าซ, ตื่น, และการแปรรูปทางเคมีมักอยู่ภายใต้สภาวะที่ไม่เอื้ออำนวยซึ่งมีการเคลื่อนย้ายอนุภาคที่มีฤทธิ์กัดกร่อนด้วยความเร็วสูง. อนุภาคเหล่านี้สามารถทำให้เกิด การกัดเซาะ, นำไปสู่การสูญเสียวัสดุ, การทำให้ผนังท่อบางลง, และความล้มเหลวในที่สุด. ความท้าทายหลักที่เกิดจากสภาพแวดล้อมที่ถูกกัดกร่อน ได้แก่:

- การสูญเสียวัสดุ: ผลกระทบอย่างต่อเนื่องของอนุภาคที่มีฤทธิ์กัดกร่อนนำไปสู่การกำจัดวัสดุออกจากพื้นผิวท่ออย่างค่อยเป็นค่อยไป.

- อายุขัยที่ลดลง: การพังทลายเร่งการเสื่อมสภาพของท่อ, ลดอายุการใช้งาน.

- ค่าบำรุงรักษาที่เพิ่มขึ้น: การซ่อมแซมหรือเปลี่ยนท่อที่สึกกร่อนบ่อยครั้งส่งผลให้ค่าบำรุงรักษาและการหยุดทำงานสูงขึ้น.

- ความเสี่ยงด้านความปลอดภัย: ความล้มเหลวที่เกี่ยวข้องกับการกัดเซาะอาจทำให้เกิดการรั่วไหลได้, การรั่วไหล, หรือแม้แต่ความล้มเหลวอันเลวร้าย, ก่อให้เกิดความเสี่ยงด้านความปลอดภัยต่อบุคลากรและสิ่งแวดล้อม.

ข้อดีของท่อคอมโพสิต Bimetallic

ท่อคอมโพสิต Bimetallic นำเสนอวิธีแก้ปัญหาความท้าทายที่เกิดจากสภาพแวดล้อมที่มีการกัดกร่อนโดยการรวมประโยชน์ของวัสดุสองชนิดเข้าด้วยกัน:

- ความแข็งแรงของโครงสร้าง: ชั้นนอก, โดยทั่วไปทำจากเหล็กกล้าคาร์บอนหรือสแตนเลส, ให้ความแข็งแรงทางกลที่จำเป็นในการทนต่อแรงกดดันภายในและแรงภายนอก.

- ความต้านทานการกัดกร่อน: ซับใน, ทำจากโลหะผสมแข็งหรือวัสดุเซรามิก, มีความต้านทานต่อการกัดเซาะที่เหนือกว่า, ปกป้องท่อจากการสึกหรอจากการเสียดสี.

โดยใช้ท่อคอมโพสิตไบเมทัลลิก, อุตสาหกรรมต่างๆ สามารถยืดอายุการใช้งานของระบบท่อได้อย่างมาก, ลดต้นทุนการบำรุงรักษา, และปรับปรุงประสิทธิภาพการดำเนินงานโดยรวม.

วัสดุที่ใช้ในท่อคอมโพสิต Bimetallic

โลหะฐาน (ชั้นนอก)

โลหะฐานของท่อคอมโพสิตไบเมทัลลิกถูกเลือกตามความต้องการทางกลของการใช้งาน. วัสดุทั่วไปที่ใช้ทำชั้นนอกได้แก่:

- เหล็กกล้าคาร์บอน: เหล็กกล้าคาร์บอนถูกนำมาใช้กันอย่างแพร่หลายเนื่องจากมีความแข็งแรงสูง, ต้นทุนต่ำ, และความสะดวกในการประดิษฐ์. เหมาะสำหรับการใช้งานที่ไม่ต้องกังวลเรื่องการกัดกร่อนมากนัก.

- เหล็กกล้าไร้สนิม: เหล็กกล้าไร้สนิมมีความต้านทานการกัดกร่อนได้ดีกว่าเหล็กกล้าคาร์บอน และมักใช้ในสภาพแวดล้อมที่กังวลเรื่องการกัดเซาะและการกัดกร่อน.

- โลหะผสมเหล็ก: โลหะผสมเหล็ก, เช่น เหล็กโครเมียม-โมลิบดีนัม, ให้ความแข็งแรงและทนต่ออุณหภูมิที่เพิ่มขึ้น, ทำให้เหมาะสมกับการใช้งานที่อุณหภูมิสูง.

วัสดุบุ (ชั้นใน)

วัสดุซับในถูกเลือกเนื่องจากความสามารถในการต้านทานการกัดเซาะและทนต่อแรงเสียดสีของวัสดุที่ขนย้าย. วัสดุบุผิวทั่วไป ได้แก่:

- ฮาร์ดอัลลอยด์: ฮาร์ดอัลลอยด์, เช่นโครเมียมคาร์ไบด์หรือทังสเตนคาร์ไบด์, มักใช้สำหรับวัสดุบุผิวที่ทนต่อการกัดกร่อน. วัสดุเหล่านี้มีความแข็งและทนต่อการสึกหรอดีเยี่ยม, ทำให้เหมาะสำหรับการป้องกันอนุภาคที่มีฤทธิ์กัดกร่อน.

- เซรามิกส์: วัสดุเซรามิก, เช่นอลูมินา (อัล₂O₃) หรือซิลิกอนคาร์ไบด์ (ซิซี), เป็นที่รู้จักในด้านความแข็งและการต้านทานการสึกกร่อนเป็นพิเศษ. เซรามิกมักใช้ในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อนสูง ซึ่งการบุด้วยโลหะอาจไม่สามารถป้องกันได้เพียงพอ.

- วัสดุบุผิวที่ทำจากโพลีเมอร์: ในบางกรณี, วัสดุบุผิวที่ทำจากโพลีเมอร์, เช่น การเคลือบโพลียูรีเทนหรืออีพ็อกซี่, ถูกนำมาใช้เพื่อต้านทานการกัดกร่อน. โดยทั่วไปแล้ววัสดุเหล่านี้จะใช้ในการใช้งานที่มีการกัดเซาะปานกลางและเมื่อต้องการความยืดหยุ่น.

ตาราง 1: วัสดุทั่วไปที่ใช้ในท่อคอมโพสิต Bimetallic

| ส่วนประกอบ | วัสดุ | คุณสมบัติ | การใช้งาน |

|---|---|---|---|

| ชั้นนอก | เหล็กกล้าคาร์บอน | มีความแข็งแรงสูง, ต้นทุนต่ำ, ง่ายต่อการประดิษฐ์ | การใช้งานทางอุตสาหกรรมทั่วไป |

| เหล็กกล้าไร้สนิม | ความต้านทานการกัดกร่อน, คุณสมบัติทางกลที่ดี | กระบวนการทางเคมี, น้ำมัน & ก๊าซ | |

| โลหะผสมเหล็ก | ทนต่ออุณหภูมิสูง, ความแข็งแกร่งที่เพิ่มขึ้น | ระบบท่ออุณหภูมิสูง | |

| ซับใน | โครเมียมคาร์ไบด์ | ความแข็งสูง, ทนต่อการสึกหรอได้ดีเยี่ยม | ตื่น, การขนส่งสารละลาย |

| ทังสเตนคาร์ไบด์ | มีความแข็งมาก, ความต้านทานการกัดกร่อนที่เหนือกว่า | น้ำมัน & ก๊าซ, สภาพแวดล้อมที่มีการเสียดสีสูง | |

| อลูมินา (อัล₂O₃) | ความแข็งเป็นพิเศษ, ความต้านทานการกัดกร่อนสูง | กระบวนการทางเคมี, การใช้งานที่มีการเสียดสีสูง | |

| ซิลิคอนคาร์ไบด์ (ซิซี) | ความแข็งสูง, เสถียรภาพทางความร้อน, ทนต่อสารเคมี | อุณหภูมิสูง, สภาพแวดล้อมที่มีการเสียดสีสูง | |

| โพลียูรีเทน | ความยืดหยุ่น, ความต้านทานการกัดกร่อนปานกลาง | การใช้งานที่มีการเสียดสีต่ำถึงปานกลาง | |

| เคลือบอีพ็อกซี่ | ทนต่อสารเคมี, ความต้านทานการกัดกร่อนปานกลาง | กระบวนการทางเคมี, การบำบัดน้ำ |

การเตรียมท่อคอมโพสิต Bimetallic

เทคนิคการหุ้มและซับใน

การเตรียมท่อคอมโพสิต bimetallic เกี่ยวข้องกับการใช้ซับในที่ทนต่อการกัดกร่อนกับโลหะฐาน. มีการใช้เทคนิคหลายอย่างเพื่อให้เกิดความผูกพันอันแน่นแฟ้นระหว่างชั้นนอกและชั้นใน, ทำให้มั่นใจได้ว่าท่อคอมโพสิตสามารถทนต่อสภาวะที่รุนแรงของสภาพแวดล้อมที่มีการกัดกร่อนได้. เทคนิคทั่วไปได้แก่:

1. เชื่อมซ้อนทับกาบ

การหุ้มซ้อนทับของการเชื่อมเกี่ยวข้องกับการสะสมของวัสดุโลหะผสมแข็งลงบนพื้นผิวด้านในของท่อโลหะฐานโดยใช้เทคนิคการเชื่อม. โดยทั่วไปกระบวนการจะเกี่ยวข้องกับขั้นตอนต่อไปนี้:

- การเตรียมพื้นผิว: พื้นผิวด้านในของท่อโลหะฐานได้รับการทำความสะอาดและเตรียมไว้เพื่อให้แน่ใจว่าวัสดุหุ้มจะยึดเกาะได้อย่างเหมาะสม.

- เชื่อม: วัสดุโลหะผสมแข็ง, เช่นโครเมียมคาร์ไบด์, ถูกวางลงบนพื้นผิวด้านในโดยใช้เทคนิคการเชื่อมเช่น การเชื่อมอาร์คพลาสม่า หรือ การเชื่อมอาร์คใต้น้ำ.

- การรักษาหลังการเชื่อม: หลังจากทำการหุ้มแล้ว, ท่ออาจได้รับการบำบัดด้วยความร้อนเพื่อลดความเค้นตกค้างและปรับปรุงการยึดเกาะระหว่างโลหะฐานและการหุ้ม.

2. การหล่อแบบแรงเหวี่ยง

การหล่อแบบแรงเหวี่ยงเป็นเทคนิคที่ใช้ในการเคลือบเซรามิกหรือโลหะกับพื้นผิวด้านในของท่อ. กระบวนการนี้เกี่ยวข้องกับขั้นตอนต่อไปนี้:

- การเตรียมแม่พิมพ์: เตรียมแม่พิมพ์ตามขนาดท่อที่ต้องการ.

- การคัดเลือกนักแสดง: โลหะหลอมเหลวหรือวัสดุเซรามิกถูกเทลงในแม่พิมพ์, และแม่พิมพ์จะหมุนด้วยความเร็วสูง. แรงเหวี่ยงจะดันวัสดุไปที่พื้นผิวด้านในของแม่พิมพ์, สร้างซับในที่สม่ำเสมอ.

- การระบายความร้อนและการแข็งตัว: วัสดุซับในได้รับอนุญาตให้เย็นและแข็งตัว, สร้างความผูกพันอันแน่นแฟ้นกับโลหะฐาน.

3. การพ่นด้วยความร้อน

การพ่นด้วยความร้อนเป็นกระบวนการที่โลหะผสมแข็งหรือวัสดุเซรามิกถูกละลายและพ่นลงบนพื้นผิวด้านในของท่อ. กระบวนการนี้เกี่ยวข้องกับขั้นตอนต่อไปนี้:

- การเตรียมพื้นผิว: พื้นผิวด้านในของท่อได้รับการทำความสะอาดและทำให้หยาบเพื่อปรับปรุงการยึดเกาะ.

- การฉีดพ่น: วัสดุซับในจะถูกละลายและพ่นลงบนพื้นผิวโดยใช้เทคนิคต่างๆ เช่น การพ่นพลาสม่า หรือ เชื้อเพลิงออกซิเจนความเร็วสูง (HVOF) การฉีดพ่น.

- การบำบัดหลังการสเปรย์: ท่ออาจได้รับการบำบัดความร้อนหรือการตัดเฉือนเพื่อให้ได้พื้นผิวและคุณสมบัติทางกลที่ต้องการ.

ตาราง 2: เทคนิคการหุ้มและการบุทั่วไปสำหรับท่อคอมโพสิต Bimetallic

| เทคนิค | วัสดุบุ | คำอธิบายกระบวนการ | นายได้เปรียบอะไรบ้าง | การใช้งาน |

|---|---|---|---|---|

| เชื่อมซ้อนทับกาบ | โครเมียมคาร์ไบด์, ทังสเตนคาร์ไบด์ | โลหะผสมแข็งจะถูกสะสมลงบนพื้นผิวด้านในโดยใช้เทคนิคการเชื่อม | พันธบัตรที่แข็งแกร่ง, ความต้านทานการกัดกร่อนสูง | น้ำมัน & ก๊าซ, ตื่น, การขนส่งสารละลาย |

| การหล่อแบบแรงเหวี่ยง | เซรามิกส์, โลหะผสม | วัสดุที่หลอมละลายจะถูกโยนลงบนพื้นผิวด้านในโดยใช้แรงเหวี่ยง | ซับในสม่ำเสมอ, การยึดเกาะที่ดี | อุณหภูมิสูง, สภาพแวดล้อมที่มีการเสียดสีสูง |

| การพ่นด้วยความร้อน | เซรามิกส์, ฮาร์ดอัลลอยด์ | วัสดุบุผิวถูกละลายและพ่นลงบนพื้นผิว | อเนกประสงค์, สามารถใช้วัสดุได้หลากหลาย | กระบวนการทางเคมี, การใช้งานที่มีการเสียดสีสูง |

การประเมินประสิทธิภาพของวัสดุบุผิวที่ทนต่อการกัดเซาะ

วิธีการทดสอบ

ประสิทธิภาพของวัสดุบุที่ทนต่อการกัดกร่อนในท่อคอมโพสิต bimetallic ได้รับการประเมินโดยชุดการทดสอบที่ออกแบบมาเพื่อจำลองสภาวะการกัดกร่อนในโลกแห่งความเป็นจริง. วิธีการทดสอบทั่วไป ได้แก่:

1. การทดสอบการกัดเซาะ

การทดสอบการกัดเซาะเกี่ยวข้องกับการทดสอบ ท่อเรียงราย สู่กระแสอนุภาคที่มีฤทธิ์กัดกร่อน, เช่นทรายหรือสารละลาย, ด้วยความเร็วสูง. การทดสอบนี้ออกแบบมาเพื่อวัดอัตราการสูญเสียวัสดุจากซับในเมื่อเวลาผ่านไป. พารามิเตอร์หลักที่วัดในระหว่างการทดสอบการกัดเซาะ ได้แก่:

- อัตราการกัดเซาะ: อัตราการดึงวัสดุออกจากซับในเนื่องจากผลกระทบของอนุภาคที่มีฤทธิ์กัดกร่อน.

- ลดน้ำหนัก: การสูญเสียน้ำหนักรวมของวัสดุซับในหลังจากระยะเวลาการทดสอบที่กำหนด.

- ความหยาบผิว: การเปลี่ยนแปลงความหยาบผิวของวัสดุซับในเนื่องจากการกัดเซาะ.

2. การทดสอบความแข็ง

การทดสอบความแข็งใช้เพื่อประเมินความต้านทานของวัสดุซับในต่อการเยื้องและการสึกหรอ. การทดสอบความแข็งทั่วไป ได้แก่ การทดสอบความแข็งของวิคเกอร์ และ การทดสอบความแข็งแบบร็อกเวลล์. ค่าความแข็งที่สูงขึ้นบ่งบอกถึงความทนทานต่อการสึกหรอและการกัดเซาะที่ดีกว่า.

3. การทดสอบการยึดเกาะ

การทดสอบการยึดเกาะใช้เพื่อประเมินความแข็งแรงของพันธะระหว่างโลหะฐานกับวัสดุซับใน. การยึดเกาะที่ไม่ดีอาจทำให้เยื่อบุหลุดหรือหลุดลอกได้, ลดประสิทธิภาพของมัน. การทดสอบการยึดเกาะทั่วไปได้แก่ การทดสอบแบบดึงออก และ การทดสอบแรงเฉือน.

ตาราง 3: วิธีทดสอบประสิทธิภาพของวัสดุบุผิวที่ทนต่อการกัดเซาะ

| ทดสอบ | วัตถุประสงค์ | พารามิเตอร์ที่วัดได้ | ความสำคัญ |

|---|---|---|---|

| การทดสอบการกัดเซาะ | ประเมินความต้านทานการกัดกร่อน | อัตราการกัดเซาะ, ลดน้ำหนัก, ความหยาบผิว | กำหนดความทนทานของซับในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน |

| การทดสอบความแข็ง | วัดความแข็งของวัสดุ | ความแข็งของวิคเกอร์, ค่าความแข็ง Rockwell | ความแข็งที่สูงขึ้นบ่งบอกถึงความต้านทานการสึกหรอที่ดีขึ้น |

| การทดสอบการยึดเกาะ | ประเมินความแข็งแรงของพันธะ | แรงดึงออก, แรงเฉือน | ตรวจสอบให้แน่ใจว่าซับในยังคงสภาพเดิมในระหว่างการให้บริการ |

ผลลัพธ์การปฏิบัติงาน

ความต้านทานการกัดกร่อน

การทดสอบการสึกกร่อนของท่อคอมโพสิต bimetallic แสดงให้เห็นว่าการใช้โลหะผสมแข็งหรือวัสดุบุเซรามิกช่วยเพิ่มความต้านทานการกัดกร่อนของท่อได้อย่างมาก. ในการทดสอบการกัดเซาะทั่วไป, ท่อที่บุด้วยโครเมียมคาร์ไบด์หรืออลูมินามีอัตราการสึกกร่อนอยู่ที่ 50-70% ต่ำกว่า กว่าท่อเหล็กคาร์บอนไร้โครง. ผลการวิจัยพบว่าการใช้วัสดุบุผิวที่ทนต่อการกัดเซาะสามารถยืดอายุการใช้งานของท่อได้หลายปี, แม้ในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อนสูง.

ความแข็ง

การทดสอบความแข็งของวัสดุบุผิวพบว่าวัสดุบุผิวเซรามิก, เช่นอลูมินาและซิลิคอนคาร์ไบด์, มีค่าความแข็งสูงสุด, ตั้งแต่ 1500 ถึง 2000 เอชวี (ความแข็งของวิคเกอร์). วัสดุบุผิวโลหะผสมแข็ง, เช่นโครเมียมคาร์ไบด์, มีค่าความแข็งอยู่ในช่วง 600 ถึง 800 เอชวี, ในขณะที่เหล็กกล้าคาร์บอนไม่มีโครงมีความแข็งเท่ากับ 150 ถึง 200 เอชวี. ความแข็งที่สูงขึ้นของวัสดุซับในมีความสัมพันธ์กับความต้านทานการกัดกร่อนที่ดีขึ้น.

การยึดเกาะ

การทดสอบการยึดเกาะของท่อเรียงรายแสดงให้เห็นว่าทั้งเทคนิคการหุ้มด้วยการเชื่อมและการหล่อแบบแรงเหวี่ยงทำให้เกิดพันธะที่แข็งแกร่งระหว่างโลหะฐานและวัสดุซับใน. การทดสอบการดึงออกแสดงให้เห็นว่าความต้านทานการยึดเกาะของซับในมีค่ามากกว่าความต้านทานแรงดึงของโลหะฐาน, บ่งชี้ว่าซับในจะไม่หลุดร่อนหรือหลุดออกภายใต้สภาวะการทำงานปกติ.

บทสรุป

ท่อคอมโพสิต Bimetallic ที่มีวัสดุบุผิวที่ทนต่อการกัดเซาะเป็นโซลูชันที่มีประสิทธิภาพสูงสำหรับอุตสาหกรรมที่เผชิญกับสภาพแวดล้อมที่มีการกัดกร่อน. ด้วยการรวมความแข็งแรงของโครงสร้างของชั้นนอกที่เป็นโลหะเข้ากับความทนทานต่อการสึกหรอที่เหนือกว่าของโลหะผสมแข็งหรือซับในเซรามิก, ท่อเหล่านี้สามารถยืดอายุการใช้งานของระบบท่อได้อย่างมาก, ลดต้นทุนการบำรุงรักษา, และปรับปรุงประสิทธิภาพการดำเนินงาน. การเตรียมท่อเหล่านี้ต้องใช้เทคนิคขั้นสูง เช่น การหุ้มด้วยการเชื่อม, การหล่อแบบแรงเหวี่ยง, และการฉีดพ่นด้วยความร้อน, ซึ่งแต่ละข้อมีข้อดีเฉพาะตัวขึ้นอยู่กับการใช้งาน.

การประเมินผลการปฏิบัติงาน, รวมถึงการทดสอบการกัดเซาะ, การทดสอบความแข็ง, และการทดสอบการยึดเกาะ, ได้แสดงให้เห็นถึงประสิทธิภาพของวัสดุบุผิวที่ทนต่อการกัดกร่อนในการป้องกันการสึกหรอจากการเสียดสี. ผลการทดสอบเหล่านี้แสดงให้เห็นว่าท่อคอมโพสิตไบเมทัลลิกสามารถทนต่อสภาวะที่รุนแรงของสภาพแวดล้อมที่มีการกัดกร่อนได้, ทำให้เป็นตัวเลือกที่เหมาะสำหรับอุตสาหกรรมต่างๆ เช่น น้ำมันและก๊าซ, ตื่น, และการแปรรูปทางเคมี.

คำถามที่พบบ่อย

ท่อคอมโพสิต bimetallic คืออะไร?

ท่อคอมโพสิต Bimetallic ประกอบด้วยวัสดุที่แตกต่างกันสองชนิด: โลหะฐาน (โดยทั่วไปแล้วจะเป็นเหล็ก) เพื่อความแข็งแรงของโครงสร้างและวัสดุซับในที่ทนต่อการกัดกร่อน, เช่นโลหะผสมแข็งหรือเซรามิก, เพื่อป้องกันการสึกหรอ.

วัสดุชนิดใดที่ใช้สำหรับการบุในท่อคอมโพสิต bimetallic?

วัสดุซับในทั่วไป ได้แก่ โลหะผสมแข็ง (เช่น, โครเมียมคาร์ไบด์, ทังสเตนคาร์ไบด์) และเซรามิกส์ (เช่น, อลูมินา, ซิลิคอนคาร์ไบด์), ซึ่งมีความต้านทานการกัดกร่อนที่เหนือกว่า.

ท่อคอมโพสิต bimetallic เตรียมอย่างไร?

ท่อคอมโพสิต Bimetallic ได้รับการจัดเตรียมโดยใช้เทคนิค เช่น การหุ้มด้วยการเชื่อม, การหล่อแบบแรงเหวี่ยง, และการฉีดพ่นด้วยความร้อน, ซึ่งรับประกันการยึดเกาะที่แข็งแกร่งระหว่างโลหะฐานและวัสดุซับใน.

การทดสอบใดที่ใช้ในการประเมินประสิทธิภาพของวัสดุบุผิวที่ทนต่อการกัดกร่อน?

การประเมินประสิทธิภาพรวมถึงการทดสอบการกัดเซาะ, การทดสอบความแข็ง, และการทดสอบการยึดเกาะเพื่อประเมินความทนทาน, ต้านทานสึกหรอ, และแรงยึดเกาะของวัสดุซับใน.

ประโยชน์ของการใช้ท่อคอมโพสิต bimetallic ในสภาพแวดล้อมที่มีการกัดกร่อนคืออะไร?

ท่อคอมโพสิต Bimetallic มีอายุการใช้งานยาวนานขึ้น, ลดต้นทุนการบำรุงรักษา, และปรับปรุงประสิทธิภาพการดำเนินงานโดยการป้องกันการสึกหรอที่เกี่ยวข้องกับการกัดเซาะ.

คุณจะต้องเป็น เข้าสู่ระบบ แสดงความคิดเห็น.