โครงร่างที่ครอบคลุมสำหรับ: “เกณฑ์การยอมรับสำหรับการเชื่อมท่อเหล็กซุปเปอร์อัลลอยด์”

ด้านล่างนี้เป็นโครงร่างที่มีรายละเอียดและมีโครงสร้างเพื่อสร้างบทความแบบยาวที่ครอบคลุมหัวข้อนั้นอย่างละเอียด:

| หัวข้อหลัก | หัวเรื่องย่อย |

|---|---|

| 1. แนะนำ | – ภาพรวมของท่อเหล็กซุปเปอร์อัลลอยด์ – ความสำคัญของการเชื่อม คุณภาพ ในการใช้งานที่สำคัญ |

| 2. ทำความเข้าใจกับซุปเปอร์อัลลอยด์ | – ซุปเปอร์อัลลอยด์คืออะไร? – คุณสมบัติของซุปเปอร์อัลลอยด์ – การใช้งานทั่วไปของท่อเหล็กซุปเปอร์อัลลอยด์ |

| 3. ความสำคัญของเกณฑ์การยอมรับการเชื่อม | – บทบาทของการเชื่อมในการใช้งานซูเปอร์อัลลอย – ความปลอดภัย, ความทนทาน, และการปฏิบัติตามข้อกำหนด – มาตรฐานอุตสาหกรรมสำหรับการยอมรับการเชื่อม |

| 4. กระบวนการเชื่อมท่อเหล็กซุปเปอร์อัลลอยด์ | – เทคนิคการเชื่อมทั่วไป – ความท้าทายในการเชื่อมซูเปอร์อัลลอยด์ – การป้องกันข้อบกพร่องในการเชื่อม |

| 5. เกณฑ์การยอมรับการเชื่อมที่สำคัญ | – ข้อกำหนดในการตรวจสอบด้วยสายตา – ความอดทนมิติ – พื้นผิวเชื่อม คุณภาพ มาตรฐาน |

| 6. การทดสอบแบบไม่ทำลาย (NDT) สำหรับการเชื่อมซุปเปอร์อัลลอยด์ | – ภาพรวมของวิธี NDT – การทดสอบภาพรังสี – การทดสอบอัลตราโซนิก – การทดสอบอนุภาคแม่เหล็ก – ย้อมทดสอบแทรกซึม |

| 7. การทดสอบทางกลสำหรับรอยเชื่อม | – การทดสอบแรงดึง – การทดสอบเบนด์ – การทดสอบความแข็ง – การทดสอบแรงกระแทกเพื่อประเมินความเหนียว |

| 8. โครงสร้างจุลภาคและการวิเคราะห์โลหะวิทยา | – การประเมินโครงสร้างเกรน – การตรวจจับโซนที่ได้รับผลกระทบจากความร้อน (ฮาซ) ปัญหา – การทดสอบความต้านทานการกัดกร่อน |

| 9. ข้อบกพร่องในการเชื่อมทั่วไปในซุปเปอร์อัลลอยด์ | – ความพรุน – รอยแตก (ร้อนและเย็น) – ขาดฟิวชั่น – ตัดราคาและทับซ้อนกัน – ข้อบกพร่องการรวม |

| 10. เกณฑ์สำหรับข้อบกพร่องที่อนุญาต | – ขีดจำกัดสำหรับความพรุน – รอยเชื่อมไร้รอยร้าว – Undercuts และ Overlaps ที่อนุญาต – มาตรฐานสำหรับการรวมภายใน |

| 11. มาตรฐานและรหัสสำหรับการยอมรับการเชื่อม | – รหัสหม้อไอน้ำและภาชนะรับความดัน ASME (บีพีวีซี) – มาตรฐาน AWS D1.1 – มาตรฐาน ISO 5817 และมาตรฐานสากลอื่นๆ |

| 12. การจัดทำเอกสารและการเก็บบันทึก | – รายงานการตรวจสอบ – แผนที่เชื่อม – ใบรับรองการทดสอบและบันทึก |

| 13. บทบาทของช่างเชื่อมและผู้ตรวจสอบที่มีประสบการณ์ | – ความสำคัญของช่างเชื่อมที่ผ่านการรับรอง – บทบาทของผู้ตรวจสอบที่ผ่านการรับรอง – การฝึกอบรมและการรับรองอย่างต่อเนื่อง |

| 14. กรณีศึกษา: ความสำเร็จและความล้มเหลวในการเชื่อมซูเปอร์อัลลอยด์ | – ตัวอย่างการเชื่อมที่ประสบความสำเร็จ – การวิเคราะห์กรณีความล้มเหลวและบทเรียนที่ได้รับ |

| 15. บทสรุปและข้อเสนอแนะ | – สรุปประเด็นสำคัญ – แนวทางปฏิบัติที่ดีที่สุดสำหรับการเชื่อมท่อเหล็กซุปเปอร์อัลลอยด์ – ความสำคัญของการปฏิบัติตามมาตรฐาน |

บทความแบบยาว: เกณฑ์การยอมรับสำหรับการเชื่อมท่อเหล็กซุปเปอร์อัลลอยด์

1. แนะนำ

ท่อเหล็กซุปเปอร์อัลลอยด์ใช้ในอุตสาหกรรมที่ต้องการความแข็งแกร่งเป็นพิเศษ, ทนความร้อน, และความต้านทานการกัดกร่อน. จากโรงไฟฟ้าสู่การบินและอวกาศ, วัสดุเหล่านี้มีบทบาทสำคัญในการรับรองความปลอดภัยและประสิทธิภาพ. ยังไงก็ตา, ผนังท่อเรียบไม่สเกล คุณภาพ รอยเชื่อมในท่อเหล่านี้จะกำหนดความน่าเชื่อถือโดยรวม. บทความนี้เจาะลึกเกณฑ์การยอมรับสำหรับการเชื่อมท่อเหล็กซุปเปอร์อัลลอยด์, รับประกันการปฏิบัติตามมาตรฐานอุตสาหกรรม.

2. ทำความเข้าใจกับซุปเปอร์อัลลอยด์

ซุปเปอร์อัลลอยด์คืออะไร?

ซุปเปอร์อัลลอยด์, เรียกอีกอย่างว่าโลหะผสมประสิทธิภาพสูง, เป็นวัสดุที่ออกแบบมาให้ทนทานต่อสภาวะที่รุนแรง. มีความแข็งแรงเชิงกลเป็นพิเศษ, เสถียรภาพทางความร้อน, และความต้านทานต่อการเกิดออกซิเดชันและการกัดกร่อน.

คุณสมบัติของซุปเปอร์อัลลอยด์

- ความต้านทานแรงดึงสูงที่อุณหภูมิสูง.

- ความต้านทานต่อการคืบและการเสียรูป.

- เชื่อมได้ดีเยี่ยม (ด้วยเทคนิคที่เหมาะสม).

- ความต้านทานการกัดกร่อนในสภาพแวดล้อมที่รุนแรง.

การใช้งานทั่วไปของท่อเหล็กซุปเปอร์อัลลอยด์

- เครื่องปฏิกรณ์นิวเคลียร์

- เครื่องยนต์การบินและอวกาศและไอพ่น

- ปิโตรเคมี

- เครื่องแลกเปลี่ยนความร้อนในโรงไฟฟ้า

3. ความสำคัญของเกณฑ์การยอมรับการเชื่อม

บทบาทของการเชื่อมในการใช้งานซูเปอร์อัลลอย

รอยเชื่อมทำหน้าที่เป็นกระดูกสันหลังของระบบท่อซุปเปอร์อัลลอยด์. คุณภาพการเชื่อมที่เหมาะสมช่วยให้มั่นใจในความปลอดภัยในการปฏิบัติงาน, โดยเฉพาะในสภาพแวดล้อมที่มีความเครียดสูงหรือมีอุณหภูมิสูง.

ความปลอดภัย, ความทนทาน, และการปฏิบัติตามข้อกำหนด

การเชื่อมที่มีคุณภาพต่ำอาจทำให้เกิดความล้มเหลวอย่างรุนแรงได้, ส่งผลให้ต้องหยุดทำงาน, การซ่อมแซมราคาแพง, และถึงขั้นเสียชีวิตในกรณีร้ายแรง. การปฏิบัติตามเกณฑ์การยอมรับการเชื่อมทำให้มั่นใจในความปลอดภัยและยืดอายุการใช้งานของอุปกรณ์.

มาตรฐานอุตสาหกรรมสำหรับการยอมรับการเชื่อม

มาตรฐานเช่น ASME, AWS, และ ISO จัดทำกรอบการประเมินคุณภาพการเชื่อมในท่อเหล็กซุปเปอร์อัลลอยด์. มาตรฐานเหล่านี้รับประกันความสม่ำเสมอและความน่าเชื่อถือในการใช้งานที่สำคัญ.

4. กระบวนการเชื่อมท่อเหล็กซุปเปอร์อัลลอยด์

เทคนิคการเชื่อมทั่วไป

- ก๊าซเฉื่อยทังสเตน (ทีไอจี) เชื่อม

- ก๊าซเฉื่อยของโลหะ (ฉัน) เชื่อม

- การเชื่อมลำแสงเลเซอร์

- การเชื่อมลำแสงอิเล็กตรอน

ความท้าทายในการเชื่อมซูเปอร์อัลลอยด์

- การขยายตัวทางความร้อนสูงทำให้เกิดการบิดเบือน.

- ความไวต่อการเกิดออกซิเดชันที่อุณหภูมิสูง.

- มีโอกาสเกิดการแตกร้าวในบริเวณที่ได้รับผลกระทบจากความร้อน (ฮาซ).

การป้องกันข้อบกพร่องในการเชื่อม

- การใช้ความร้อนก่อนและหลังการเชื่อม.

- การควบคุมพารามิเตอร์การเชื่อม เช่น กระแส, ความต่างศักย์, และความเร็วในการเดินทาง.

- จ้างช่างเชื่อมที่มีความชำนาญและมีประสบการณ์ด้านซุปเปอร์อัลลอยด์.

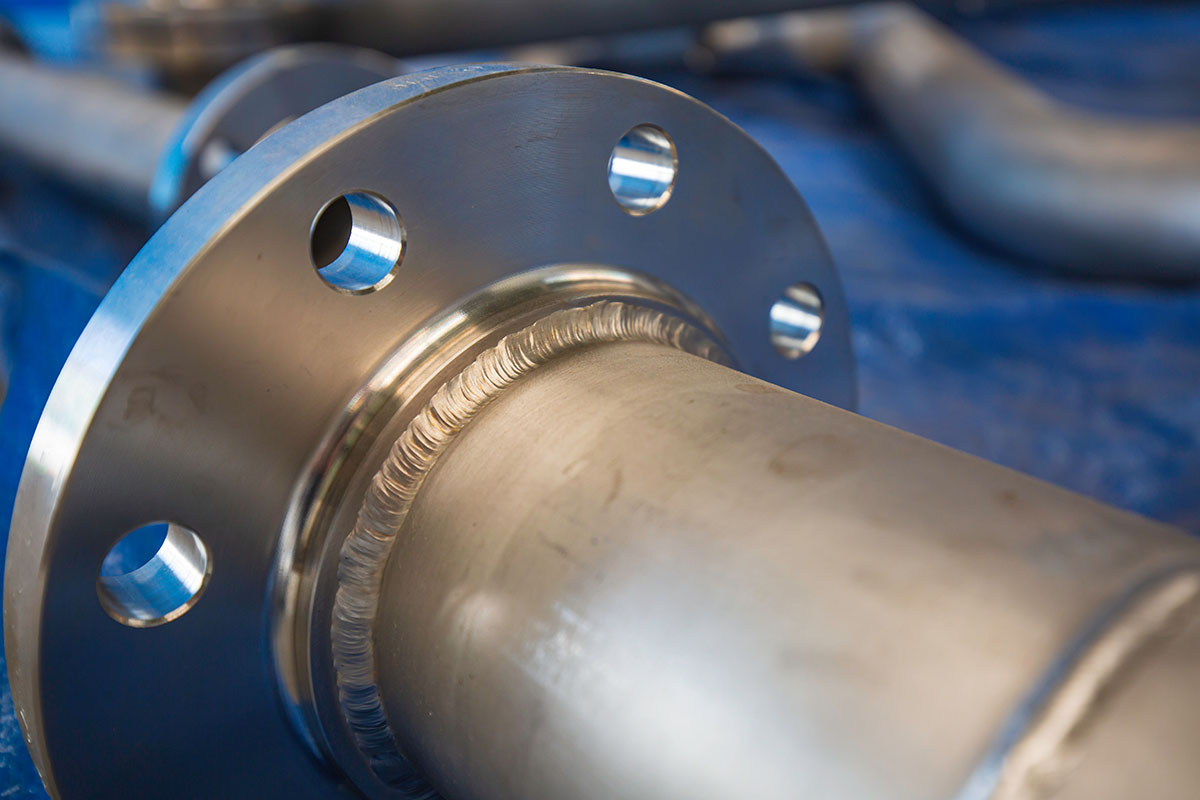

5. เกณฑ์การยอมรับการเชื่อมที่สำคัญ

ข้อกำหนดในการตรวจสอบด้วยสายตา

- ไม่มีรอยแตกหรือรูพรุนของพื้นผิวที่มองเห็นได้.

- เม็ดเชื่อมสม่ำเสมอพร้อมการเปลี่ยนที่ราบรื่น.

- ไม่มีการกระเด็นหรือการปนเปื้อน.

ความอดทนมิติ

- ความกว้างของการเชื่อม, ความสูง, และการวางแนวต้องเป็นไปตามข้อกำหนดการออกแบบ.

มาตรฐานคุณภาพพื้นผิวการเชื่อม

- ราบรื่นและปราศจากสิ่งผิดปกติ.

- การเจาะที่เหมาะสมโดยไม่มีการบั่นทอนหรือทับซ้อนกัน.

6. การทดสอบแบบไม่ทำลาย (NDT) สำหรับการเชื่อมซุปเปอร์อัลลอยด์

ภาพรวมของวิธี NDT

เทคนิค NDT ประเมินคุณภาพการเชื่อมโดยไม่ทำลายวัสดุ.

การทดสอบภาพรังสี

- ใช้รังสีเอกซ์หรือรังสีแกมมาเพื่อตรวจจับข้อบกพร่องภายใน.

การทดสอบอัลตราโซนิก

- ใช้คลื่นเสียงความถี่สูงเพื่อระบุข้อบกพร่องใต้ผิวดิน.

การทดสอบอนุภาคแม่เหล็ก

- ตรวจจับข้อบกพร่องที่พื้นผิวและใกล้พื้นผิวในวัสดุเฟอร์โรแมกเนติก.

ย้อมทดสอบแทรกซึม

- เน้นรอยแตกและความไม่สมบูรณ์ของพื้นผิวโดยใช้สารละลายสีย้อม.

7. การทดสอบทางกลสำหรับรอยเชื่อม

การทดสอบแรงดึง

วัดความสามารถของการเชื่อมในการทนต่อแรงดึง.

การทดสอบเบนด์

ประเมินความเหนียวและความสมบูรณ์ของรอยเชื่อม.

การทดสอบความแข็ง

ประเมินความต้านทานของวัสดุต่อการเสียรูป.

การทดสอบผลกระทบ

กำหนดความเหนียวของการเชื่อมภายใต้แรงกะทันหันหรืออุณหภูมิที่สูงมาก.

8. โครงสร้างจุลภาคและการวิเคราะห์โลหะวิทยา

การประเมินโครงสร้างเกรน

ช่วยให้มั่นใจได้ถึงความละเอียดของเกรนที่เหมาะสมในแนวเชื่อมและ HAZ.

การตรวจจับโซนที่ได้รับผลกระทบจากความร้อน (ฮาซ) ปัญหา

ตรวจสอบการเปลี่ยนแปลงคุณสมบัติของวัสดุเนื่องจากความร้อนในการเชื่อม.

การทดสอบความต้านทานการกัดกร่อน

ยืนยันว่าแนวเชื่อมรักษาความต้านทานต่อสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน.

9. ข้อบกพร่องในการเชื่อมทั่วไปในซุปเปอร์อัลลอยด์

ความพรุน

เกิดจากก๊าซที่ติดอยู่, ส่งผลให้รอยเชื่อมอ่อนตัว.

รอยแตก (ร้อนและเย็น)

รอยแตกที่ร้อนเกิดขึ้นระหว่างการแข็งตัว, ในขณะที่รอยแตกเย็นเกิดขึ้นหลังการเชื่อม.

ขาดฟิวชั่น

เกิดขึ้นเมื่อโลหะเชื่อมไม่หลอมรวมกับวัสดุฐาน.

ตัดราคาและทับซ้อนกัน

ลดความแข็งแรงในการเชื่อมและลดความสมบูรณ์ของการเชื่อม.

ข้อบกพร่องการรวม

ผลจากวัสดุแปลกปลอมที่ติดอยู่ในแนวเชื่อม.

10. เกณฑ์สำหรับข้อบกพร่องที่อนุญาต

ขีดจำกัดสำหรับความพรุน

- กำหนดตามมาตรฐานตามขนาดและความถี่.

รอยเชื่อมไร้รอยร้าว

- ไม่อนุญาตให้มีรอยแตกร้าวสำหรับการเชื่อมซุปเปอร์อัลลอยด์.

Undercuts และ Overlaps ที่อนุญาต

- อนุญาตให้มีการเบี่ยงเบนน้อยที่สุดตามแนวทางอุตสาหกรรม.

มาตรฐานสำหรับการรวมภายใน

- เล็ก, การรวมแบบแยกอาจยอมรับได้ขึ้นอยู่กับการใช้งาน.

11. มาตรฐานและรหัสสำหรับการยอมรับการเชื่อม

รหัสหม้อไอน้ำและภาชนะรับความดัน ASME (บีพีวีซี)

ครอบคลุมส่วนประกอบที่มีแรงดันและคุณภาพการเชื่อม.

มาตรฐาน AWS D1.1

เน้นการเชื่อมโครงสร้าง.

มาตรฐาน ISO 5817

มาตรฐานสากลด้านระดับคุณภาพของข้อต่อเชื่อมฟิวชัน.

12. การจัดทำเอกสารและการเก็บบันทึก

รายงานการตรวจสอบ

รายละเอียดการค้นพบจากการตรวจสอบด้วยภาพและ NDT.

แผนที่เชื่อม

ติดตามตำแหน่งการเชื่อมและการทดสอบที่เกี่ยวข้อง.

ใบรับรองการทดสอบและบันทึก

แสดงหลักฐานการปฏิบัติตามข้อกำหนด.

13. บทบาทของช่างเชื่อมและผู้ตรวจสอบที่มีประสบการณ์

ความสำคัญของช่างเชื่อมที่ผ่านการรับรอง

ผู้เชี่ยวชาญที่มีทักษะช่วยลดความเสี่ยงของข้อบกพร่อง.

บทบาทของผู้ตรวจสอบที่ผ่านการรับรอง

รับรองการปฏิบัติตามมาตรฐานผ่านการตรวจสอบอย่างละเอียด.

การฝึกอบรมและการรับรองอย่างต่อเนื่อง

การฝึกอบรมอย่างสม่ำเสมอจะอัพเดทช่างเชื่อมและผู้ตรวจสอบเกี่ยวกับเทคนิคและมาตรฐานล่าสุด.

14. กรณีศึกษา: ความสำเร็จและความล้มเหลวในการเชื่อมซูเปอร์อัลลอยด์

ตัวอย่างการเชื่อมที่ประสบความสำเร็จ

- การใช้งานที่ประสบความสำเร็จในอุตสาหกรรมการบินและอวกาศและนิวเคลียร์.

การวิเคราะห์กรณีความล้มเหลวและบทเรียนที่ได้รับ

- ความล้มเหลวที่เกิดจากการตรวจสอบที่ไม่เพียงพอและเทคนิคการเชื่อมที่ไม่ดี.

15. บทสรุปและข้อเสนอแนะ

สรุปประเด็นสำคัญ

- เกณฑ์การยอมรับการเชื่อมช่วยให้มั่นใจในความปลอดภัยและความทนทานของระบบท่อเหล็กซุปเปอร์อัลลอยด์.

แนวทางปฏิบัติที่ดีที่สุดสำหรับการเชื่อมท่อเหล็กซุปเปอร์อัลลอยด์

- ใช้ช่างเชื่อมที่ผ่านการรับรอง, ปฏิบัติตามมาตรฐาน, และดำเนินการตรวจสอบอย่างละเอียด.

ความสำคัญของการปฏิบัติตามมาตรฐาน

การปฏิบัติตามข้อกำหนดที่เข้มงวดทำให้มั่นใจได้ถึงประสิทธิภาพที่เชื่อถือได้และยาวนาน.

คำถามที่พบบ่อย (คำถามที่พบบ่อย)

-

ซุปเปอร์อัลลอยด์ใช้ทำอะไร? ซูเปอร์อัลลอยด์ใช้ในสภาพแวดล้อมที่มีอุณหภูมิสูงและมีความเครียดสูง เช่น เครื่องยนต์ไอพ่น, โรงไฟฟ้า, และโรงกลั่นเคมีภัณฑ์.

-

อะไรคือข้อบกพร่องในการเชื่อมที่พบบ่อยที่สุดในซูเปอร์อัลลอยด์? ความพรุนและการแตกร้าวเป็นข้อบกพร่องทั่วไปเนื่องจากการเชื่อมซูเปอร์อัลลอยด์ที่อุณหภูมิสูง.

-

เหตุใด NDT จึงมีความสำคัญต่อการเชื่อม? NDT รับประกันคุณภาพการเชื่อมทั้งภายในและภายนอกโดยไม่ทำลายวัสดุ.

-

มาตรฐานใดควบคุมการยอมรับการเชื่อม? มาตรฐานเช่น ASME BPVC, AWS D1.1, และไอเอสโอ 5817 มีการใช้กันทั่วไป.

-

ข้อบกพร่องในการเชื่อมจะลดลงได้อย่างไร? โดยใช้เทคนิคที่เหมาะสม, ช่างเชื่อมที่มีทักษะ, และการตรวจสอบอย่างละเอียด.

-

จะเกิดอะไรขึ้นหากรอยเชื่อมไม่ผ่านการตรวจสอบ? อาจจำเป็นต้องซ่อมแซมหรือเชื่อมใหม่, ตามด้วยการตรวจสอบซ้ำเพื่อให้เป็นไปตามเกณฑ์การยอมรับ.

16. เทคนิคขั้นสูงเพื่อรับประกันคุณภาพการเชื่อม

การเตรียมก่อนการเชื่อม

ก่อนการเชื่อม, การเตรียมพื้นผิวและวัสดุเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าได้ผลลัพธ์ที่ปราศจากข้อบกพร่อง. ซึ่งรวมถึง:

- ทำความสะอาดพื้นผิวเพื่อขจัดสิ่งสกปรก, น้ำมัน, และสารปนเปื้อน.

- การอุ่นท่อเหล็กซุปเปอร์อัลลอยด์เพื่อป้องกันการเปลี่ยนแปลงอุณหภูมิและการแตกร้าว.

- จัดแนวข้อต่อท่อให้เหมาะสมเพื่อหลีกเลี่ยงการเยื้องศูนย์หรือความเครียดระหว่างการเชื่อม.

การรักษาความร้อนหลังการเชื่อม (สวท)

PWHT มีความสำคัญอย่างยิ่งต่อซูเปอร์อัลลอยด์:

- บรรเทาความเครียดที่ตกค้าง.

- เพิ่มคุณสมบัติทางโลหะวิทยา.

- ป้องกันการแตกร้าวหรือการเสียรูปในระยะยาวในสภาพแวดล้อมที่มีอุณหภูมิสูง.

การเชื่อมอัตโนมัติสำหรับซุปเปอร์อัลลอย

ระบบอัตโนมัติ เช่น การเชื่อมด้วยหุ่นยนต์หรือการตั้งค่าด้วยเลเซอร์ถูกนำมาใช้มากขึ้นสำหรับซูเปอร์อัลลอยด์. ระบบเหล่านี้นำเสนอ:

- มีความแม่นยำสูงและสามารถทำซ้ำได้.

- ลดข้อผิดพลาดของมนุษย์.

- คุณภาพการเชื่อมสม่ำเสมอ, โดยเฉพาะในการใช้งานขนาดใหญ่.

17. การเชื่อมซูเปอร์อัลลอยด์ในสภาพแวดล้อมที่รุนแรง

การเชื่อมด้วยอุณหภูมิสูง

เมื่อเชื่อมด้วยความร้อนสูง, ซูเปอร์อัลลอยด์จำเป็นต้องมีการควบคุมพารามิเตอร์ต่างๆ เช่น อย่างระมัดระวัง:

- กระแสเชื่อมและแรงดัน.

- อัตราการทำความเย็นเพื่อหลีกเลี่ยงการบิดเบือน.

- ป้องกันองค์ประกอบของก๊าซเพื่อป้องกันการเกิดออกซิเดชัน.

การเชื่อมใต้ทะเล

ท่อซุปเปอร์อัลลอยด์มักใช้ในการใช้งานใต้ทะเล เช่น ท่อส่งน้ำมันและก๊าซ. ข้อพิจารณาพิเศษ ได้แก่:

- การใช้ห้องเชื่อมไฮเปอร์บาริก.

- รับประกันความสมบูรณ์ของการเชื่อมภายใต้แรงกดดันมหาศาล.

- การทดสอบความต้านทานต่อการกัดกร่อนของน้ำเค็ม.

การใช้งานด้านอวกาศและอวกาศ

ซูเปอร์อัลลอยด์มีความสำคัญในระบบการบินและอวกาศเนื่องจากมีความแข็งแรงและทนความร้อน. การเชื่อมสำหรับการใช้งานเหล่านี้จำเป็นต้องมี:

- ฉนวนสุญญากาศหรือก๊าซเฉื่อยเพื่อป้องกันการปนเปื้อน.

- ความแม่นยำสูงสุดในการหลีกเลี่ยงข้อบกพร่องที่อาจส่งผลต่อความปลอดภัย.

18. แนวโน้มใหม่ของการเชื่อมซูเปอร์อัลลอยด์

การเชื่อมด้วยเลเซอร์

การเชื่อมด้วยเลเซอร์มีจุดเน้น, ลำแสงพลังงานสูงเพื่อการเชื่อมที่แม่นยำในซุปเปอร์อัลลอยด์. สิทธิประโยชน์ได้แก่:

- โซนได้รับผลกระทบจากความร้อนน้อยที่สุด (ฮาซ).

- การเชื่อมด้วยความเร็วสูงพร้อมผลลัพธ์ที่สม่ำเสมอ.

- ลดความเสี่ยงของการแตกร้าวหรือการบิดเบี้ยว.

การผลิตสารเติมแต่ง (3ดี การพิมพ์)

การเชื่อมโลหะผสมซุปเปอร์อัลลอยด์กำลังถูกบูรณาการเข้ากับเทคนิคการพิมพ์ 3 มิติสำหรับการใช้งานต่างๆ เช่น:

- การซ่อมแซมส่วนประกอบซุปเปอร์อัลลอยด์ด้วยการผลิตแบบเพิ่มเนื้อด้วยการเชื่อม.

- สร้างรูปทรงที่ซับซ้อนทีละชั้นโดยใช้ซูเปอร์อัลลอยด์.

ปัญญาประดิษฐ์ (AI) และการเรียนรู้ของเครื่องในการตรวจสอบคุณภาพการเชื่อม

ระบบที่ขับเคลื่อนด้วย AI กำลังได้รับการพัฒนาเพื่อตรวจสอบและประเมินคุณภาพการเชื่อมแบบเรียลไทม์. ระบบเหล่านี้:

- ใช้เซ็นเซอร์และกล้องเพื่อตรวจจับข้อบกพร่อง.

- ปรับพารามิเตอร์การเชื่อมโดยอัตโนมัติเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด.

19. ข้อควรพิจารณาด้านสิ่งแวดล้อมในการเชื่อมซูเปอร์อัลลอยด์

การลดผลกระทบต่อสิ่งแวดล้อม

กระบวนการเชื่อมสำหรับซูเปอร์อัลลอยด์อาจมีความต้องการพลังงานจำนวนมากและก่อให้เกิดของเสีย. เพื่อบรรเทาสิ่งนี้:

- ใช้ระบบการเชื่อมแบบประหยัดพลังงาน.

- รีไซเคิลเศษโลหะและวัสดุสิ้นเปลือง.

- ลดการปล่อยก๊าซเรือนกระจกจากการเชื่อม.

ข้อกังวลด้านความปลอดภัยและสุขภาพ

การเชื่อมซูเปอร์อัลลอยด์สามารถปล่อยควันและอนุภาคที่เป็นอันตรายได้. เพื่อให้มั่นใจถึงความปลอดภัยของคนงาน:

- จัดให้มีการระบายอากาศและการดูดควันที่เหมาะสม.

- จัดเตรียมอุปกรณ์ป้องกันระบบทางเดินหายใจคุณภาพสูงให้กับช่างเชื่อม.

- ใช้วัสดุสิ้นเปลืองที่ปล่อยมลพิษต่ำเมื่อเป็นไปได้.

20. เครื่องมือและอุปกรณ์สำหรับการเชื่อมท่อเหล็กซุปเปอร์อัลลอยด์

เครื่องเชื่อม

- เครื่องเชื่อม TIG เพื่อการควบคุมที่แม่นยำและรอยเชื่อมที่สะอาด.

- เครื่องเชื่อม MIG เพื่อการผลิตที่รวดเร็วและมีประสิทธิภาพยิ่งขึ้น.

- ระบบขั้นสูง เช่น การเชื่อมพลาสมาอาร์กสำหรับข้อต่อที่ซับซ้อน.

วัสดุสิ้นเปลือง

- วัสดุตัวเติมคุณภาพสูงที่เข้ากันได้กับองค์ประกอบของซูเปอร์อัลลอยด์.

- ป้องกันก๊าซเช่นอาร์กอนและฮีเลียมเพื่อปกป้องสระเชื่อม.

เครื่องมือตรวจสอบ

- เครื่องทดสอบอัลตราโซนิกแบบพกพา.

- ฟิล์มถ่ายภาพรังสีและระบบถ่ายภาพรังสีดิจิตอล.

- ชุดสารแทรกซึมสีย้อมแบบมือถือสำหรับการตรวจสอบภาคสนาม.

21. การฝึกอบรมและการรับรองสำหรับช่างเชื่อมซูเปอร์อัลลอย

ใบรับรองการเชื่อม

โปรแกรมการฝึกอบรมที่ผ่านการรับรอง, เช่นที่นำเสนอโดย American Welding Society (AWS) หรือ TWI, ตรวจสอบให้แน่ใจว่าช่างเชื่อมมีทักษะที่จำเป็นสำหรับการใช้งานซูเปอร์อัลลอยด์.

ประสบการณ์ตรง

ประสบการณ์เชิงปฏิบัติเป็นสิ่งสำคัญในการเรียนรู้ความแตกต่างของการเชื่อมซูเปอร์อัลลอยด์. โปรแกรมการฝึกอบรมมักประกอบด้วย:

- การจำลองสภาพแวดล้อมการเชื่อมที่รุนแรง.

- การทดสอบกับวัสดุและรูปทรงซุปเปอร์อัลลอยด์ต่างๆ.

การเรียนรู้อย่างต่อเนื่อง

ซูเปอร์อัลลอยด์มีการพัฒนาอย่างต่อเนื่อง, และเทคนิคการเชื่อมก็เช่นกัน. การประชุมเชิงปฏิบัติการปกติ, การสัมมนาผ่านเว็บ, และการอัปเดตทางอุตสาหกรรมช่วยให้ช่างเชื่อมก้าวนำหน้าอยู่เสมอ.

22. วิธีจัดการกับการซ่อมแซมรอยเชื่อมในท่อเหล็กซุปเปอร์อัลลอยด์

การระบุความต้องการการซ่อมแซม

อาจจำเป็นต้องมีการซ่อมแซมหาก:

- ตรวจพบข้อบกพร่องระหว่างการตรวจสอบ.

- รอยเชื่อมไม่ผ่านเกณฑ์การยอมรับ.

เทคนิคการซ่อม

- เจียรบริเวณรอยเชื่อมที่ชำรุดออกแล้วเชื่อมใหม่.

- การใช้การเชื่อมซ้อนทับเพื่อเสริมแรง.

- การใช้เทคนิคขั้นสูง เช่น การเชื่อมแบบเสียดทานแบบกวนเพื่อการซ่อมแซมที่แม่นยำ.

การตรวจสอบหลังการซ่อมแซม

หลังจากซ่อมแซมแล้ว, การเชื่อมทั้งหมดจะต้องผ่านการทดสอบอย่างเข้มงวดเช่นเดียวกับการเชื่อมดั้งเดิมเพื่อให้มั่นใจในคุณภาพและการปฏิบัติตามข้อกำหนด.

23. ปัจจัยที่มักถูกมองข้ามในการเชื่อมซูเปอร์อัลลอยด์

สภาพแวดล้อม

- ความชื้นและอุณหภูมิในสภาพแวดล้อมการเชื่อมอาจส่งผลต่อคุณภาพการเชื่อม.

- การใช้อุปกรณ์ควบคุมสภาพอากาศเมื่อทำการเชื่อมซูเปอร์อัลลอยด์ที่ไวต่อแสง.

การตรวจสอบย้อนกลับของวัสดุ

- การเก็บรักษาบันทึกชุดวัสดุเพื่อให้มั่นใจถึงความเข้ากันได้.

- หลีกเลี่ยงการผสมโลหะผสมที่เข้ากันไม่ได้ระหว่างการเชื่อม.

การจัดเก็บวัสดุสิ้นเปลือง

- การจัดเก็บอิเล็กโทรดและวัสดุตัวเติมอย่างเหมาะสมเพื่อป้องกันการปนเปื้อนหรือการดูดซึมความชื้น.

24. ผู้เล่นและทรัพยากรในอุตสาหกรรมที่สำคัญ

องค์กรและหน่วยงานมาตรฐาน

- ASME (สมาคมวิศวกรเครื่องกลแห่งอเมริกา): กำหนดมาตรฐานสากลสำหรับคุณภาพการเชื่อม.

- AWS (สมาคมการเชื่อมอเมริกัน): ให้บริการฝึกอบรม, ใบรับรอง, และแนวปฏิบัติ.

- มาตรฐาน ISO (องค์การระหว่างประเทศเพื่อการมาตรฐาน): รักษามาตรฐานสากลสำหรับรอยเชื่อม.

ผู้ผลิตชั้นนำ

- บริษัทที่เชี่ยวชาญด้านอุปกรณ์การเชื่อมและวัสดุสิ้นเปลืองสำหรับการเชื่อมซูเปอร์อัลลอยด์, เช่น ลินคอล์น อิเล็คทริค, สสส, และฟรอนเนียส.

25. บทสรุปและความคิดสุดท้าย

เกณฑ์การยอมรับสำหรับการเชื่อมท่อเหล็กซุปเปอร์อัลลอยด์แสดงถึงแนวทางที่ครอบคลุมในการรับรองความปลอดภัย, ความน่าเชื่อถือ, และการปฏิบัติตามข้อกำหนดในการใช้งานที่มีประสิทธิภาพสูง. โดยปฏิบัติตามมาตรฐานที่กำหนด, ใช้ประโยชน์จากเทคโนโลยีขั้นสูง, และให้ความสำคัญกับคุณภาพในทุกขั้นตอน, อุตสาหกรรมต่างๆ สามารถรักษาความสมบูรณ์ของระบบและบรรลุความสำเร็จในระยะยาวได้.

ไม่ว่าจะเป็นการผลิตกระแสไฟฟ้า, Aerospace, หรืองานปิโตรเคมี, บทบาทของคุณภาพการเชื่อมไม่สามารถพูดเกินจริงได้. การลงทุนในบุคลากรที่มีทักษะ, อุปกรณ์ที่ทันสมัย, และการตรวจสอบอย่างละเอียดเป็นกุญแจสำคัญในการบรรลุและเกินเกณฑ์การยอมรับ.

คุณจะต้องเป็น เข้าสู่ระบบ แสดงความคิดเห็น.