Биметаллическая композитная труба: Подготовка и оценка эффективности эрозионностойкой футеровки

Введение

Во многих отраслях промышленности, например нефть и газ, Горный, и химическая обработка, трубопроводные системы подвергаются воздействию сильной эрозионной среды. Эти среды часто связаны с транспортировкой абразивных материалов., например, жижа, Песок, или другие частицы, которые могут вызвать значительный износ внутренних поверхностей труб.. Традиционные металлические трубы, пока сильный, часто страдают от сбоев, связанных с эрозией, приводит к дорогостоящему ремонту, время простоя, и снижение операционной эффективности. Чтобы решить эту проблему, биметаллические композитные трубы оказались многообещающим решением, сочетание прочности металлического внешнего слоя с эрозионной стойкостью специальной внутренней облицовки.

Концепция биметаллических композитных труб предполагает использование двух различных материалов.: основной металл (обычно сталь) для структурной целостности и защиты от коррозии- или эрозионностойкий облицовочный материал, например, твердый сплав или керамика, для защиты от износа. В этой статье представлено углубленное исследование подготовки и оценки характеристик эрозионностойких футеровок биметаллических композитных труб.. Мы изучим использованные материалы, производственные процессы, и работоспособность этих труб в эрозионных средах, поддерживается таблицами и данными.

Конструкция биметаллической композитной трубы состоит из внутреннего слоя, изготовленного из коррозионностойкого материала., обычно называемый облицовочным или облицовочным слоем, и внешний слой, состоящий из конструкционного основного материала. Материал обшивки выбран из-за его устойчивости к коррозии., эрозия, и специфические условия окружающей среды, в то время как основной материал выбирается с учетом его механической прочности и экономичности..

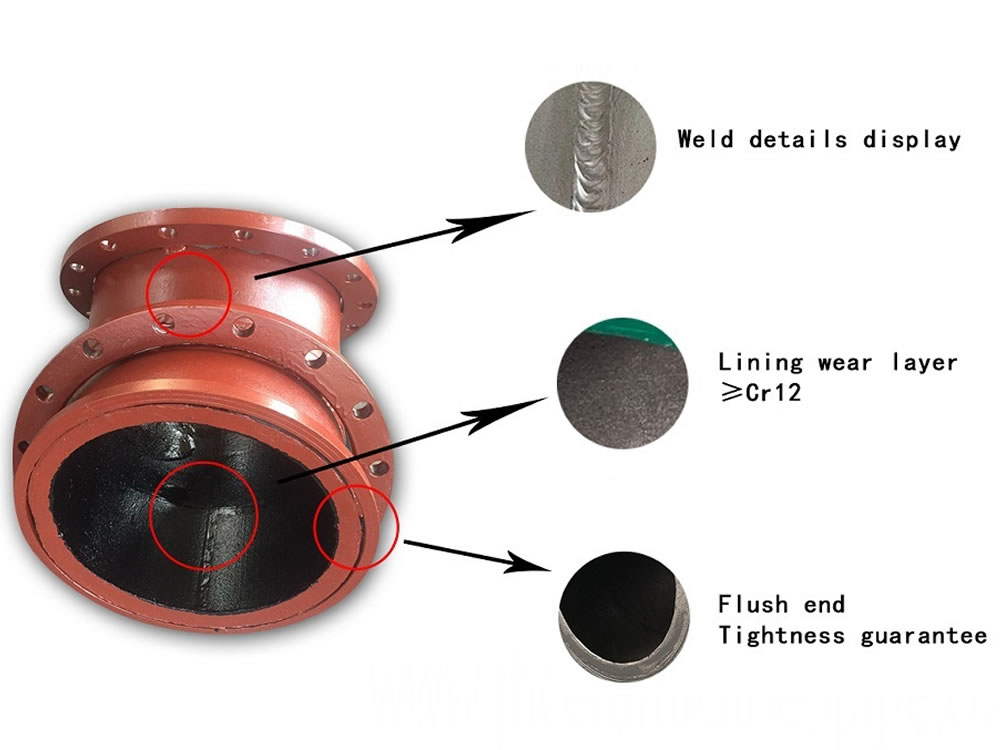

Соединение между облицовкой и основными материалами достигается с помощью таких методов, как взрывное соединение., рулонное склеивание, или сварка. Эти методы обеспечивают прочное и долговечное соединение., позволяющая трубе выдерживать предполагаемые условия эксплуатации.

Биметаллические композитные трубы используются в различных отраслях промышленности., в том числе нефть и газ, Химическая обработка, выработка энергии, и добыча полезных ископаемых. Они особенно эффективны в средах, где коррозия, эрозия, или высокие температуры вызывают беспокойство. Коррозионностойкая оболочка защищает трубу от химического повреждения., в то время как основной материал обеспечивает структурную целостность.

Крайне важно понимать, что конкретные свойства и характеристики биметаллических композитных труб могут различаться в зависимости от используемых материалов., производственные процессы, и требования к приложению. Следовательно, рекомендуется проконсультироваться с производителями или отраслевыми экспертами для получения подробных рекомендаций по выбору и использованию этих труб..

Технические характеристики

- Внешний слой: Изготовлен из обычной стальной трубы..

- Внутренняя подкладка: Состоит из высокохромистого чугуна., формируется в процессе литья.

- Марка материала для колена: КМТБКр26

- Рабочая температура: 150° C

- Рабочее давление: 0.4 MPA

- Рабочая среда: Двухфазный поток пылевидного угля и воздуха

- Максимальная скорость потока: 28 РС

Технические требования

Биметаллическое износостойкое композитное колено должно соответствовать следующим критериям эффективности.:

- изгибная прочность: > 610 МН/м²

- Прочность на растяжение: > 415 МН/м²

- Ударная вязкость: > 15 Дж/см²

- Твердость износостойкого слоя: > 50

Внутренняя и внешняя поверхности биметаллического износостойкого композитного колена должны быть гладкими и не иметь дефектов, таких как заусенцы., трещины, пористость, и пузырьки воздуха. Направление потока среды должно быть четко обозначено.. Внутренняя обшивка каждого колена должна быть сформирована за один процесс., без сварных швов допускается постпродакшн.

Характеристики размеров и материалов

- Размерное отклонение: Соответствие GB3092, GB8162, и стандарты GB8163.

- Отклонение толщины внутренней футеровки: ≤ +1.2 мм.

- Вес: Каждое колено не должно превышать расчетный вес., который должен быть четко обозначен.

Композитная труба изготавливается с использованием БЕСШОВНЫЕ СТАЛЬНЫЕ ТРУБЫ, соблюдение соответствующих договоров об исполнении обязательств. Монтаж биметаллического износостойкого композитного колена производится методом прямой сварки., использование стали 16MnR# для наружной сварной трубы.

Установка и обслуживание

Каждое входное и выходное отверстие колена имеет прямой участок заданной длины., соответствует материалу корпуса колена и толщине стенки. Предусмотрен дополнительный переходной участок шириной 100 мм для приварки к трубопроводу подачи порошка.. Сварка на месте должна обеспечивать хорошие характеристики при комнатной температуре..

Ожидается, что срок службы биметаллического износостойкого композитного колена составит не менее 10 лет (Примерно 8,000 часов работы в год). В ненормальных условиях, например, самовозгорание в трубопроводе подачи порошка, износостойкий слой футеровки должен оставаться целым, не растрескиваться и не отслаиваться. Конструкция должна облегчать разгрузку., Монтаж, и обслуживание.

Обеспечение качества

Прежде чем покинуть завод, каждое колено проходит испытания на герметичность в соответствии с соответствующими стандартами.. Продукты, не соответствующие указанным качество и стандарты производительности не могут покинуть завод. Соответствие «DL/T 680-1999 Стандарт технических условий на износостойкие трубопроводы» является обязательным..

Основные технические параметры биметаллического композитного износостойкого колена

- Толщина:

- Внутренняя дуга: 22 мм

- Внешняя дуга: 32 мм

- Эксцентриситет: 5 мм

- Расчетное давление: 1.6 MPA

- Гидравлическое испытательное давление: 5.6-19 MPA

- Расчетная температура: 350° C

Специальная корундовая керамика, изготовлен из оксидов редких металлов и спечен при 1730°C, встраиваются в изнашиваемую поверхность для повышения износостойкости, при этом матрица остается обычной металлокомпозитной трубой.

Необходимость в эрозионностойких футеровках промышленных трубопроводов

Проблемы в эрозионной среде

Трубы, используемые в таких отраслях, как нефть и газ., Горный, и химическая обработка часто подвергаются суровым условиям, когда абразивные частицы транспортируются с высокими скоростями.. Эти частицы могут вызывать эрозия, приводит к материальным потерям, утончение стенок трубы, и возможный провал. Ключевые проблемы, создаваемые эрозионной средой, включают::

- Материальные потери: Непрерывное воздействие абразивных частиц приводит к постепенному удалению материала с поверхности трубы..

- Уменьшенная продолжительность жизни: Эрозия ускоряет разрушение труб, сокращение срока их эксплуатации.

- Увеличение затрат на техническое обслуживание: Частый ремонт или замена эродированных труб приводит к увеличению затрат на техническое обслуживание и простоям в эксплуатации..

- Риски безопасности: Неисправности, связанные с эрозией, могут привести к утечкам, разливы, или даже катастрофические неудачи, создание рисков безопасности для персонала и окружающей среды.

Преимущества биметаллических композитных труб

Биметаллические композитные трубы предлагают решение проблем, связанных с эрозионной средой, путем объединения преимуществ двух материалов.:

- Структурная прочность: Внешний слой, обычно изготавливается из углеродистой или нержавеющей стали, обеспечивает необходимую механическую прочность, чтобы противостоять внутреннему давлению и внешним силам.

- Устойчивость к эрозии: Внутренняя подкладка, изготовлен из твердого сплава или керамического материала, обеспечивает превосходную устойчивость к эрозии, защита трубы от абразивного износа.

Использование биметаллических композитных труб., отрасли могут значительно продлить срок службы своих трубопроводных систем, сократить расходы на техническое обслуживание, и повысить общую операционную эффективность.

Материалы, используемые в биметаллических композитных трубах

Базовый металл (Внешний слой)

Основной металл биметаллической композитной трубы выбирается исходя из механических требований применения.. Общие материалы, используемые для внешнего слоя, включают::

- Углеродистая сталь: Углеродистая сталь широко используется благодаря своей высокой прочности., бюджетный, и простота изготовления. Подходит для применений, где коррозия не является серьезной проблемой..

- Нержавеющая сталь: Нержавеющая сталь обеспечивает лучшую коррозионную стойкость, чем углеродистая сталь, и часто используется в средах, где возникают проблемы как с эрозией, так и с коррозией..

- легированная сталь: Легированные стали, такие как хромомолибденовые стали, обеспечивают повышенную прочность и термостойкость, что делает их пригодными для применения при высоких температурах.

Облицовочный материал (Внутренний слой)

Материал внутренней облицовки выбран из-за его способности противостоять эрозии и выдерживать абразивные силы транспортируемых материалов.. К распространенным материалам подкладки относятся:

- Твердые сплавы: Твердые сплавы, например, карбид хрома или карбид вольфрама, обычно используются для эрозионностойких облицовок. Эти материалы обладают превосходной твердостью и износостойкостью., что делает их идеальными для защиты от абразивных частиц.

- Керамика: Керамические материалы, например, оксид алюминия (Al₂O₃) или карбид кремния (Карбид кремния), известны своей исключительной твердостью и устойчивостью к эрозии. Керамика часто используется в высокоабразивных средах, где металлическая облицовка не может обеспечить достаточную защиту..

- Подкладки на полимерной основе: В некоторых случаях, Подкладки на полимерной основе, например, полиуретановые или эпоксидные покрытия, используются для обеспечения устойчивости к эрозии. Эти материалы обычно используются в приложениях с умеренной эрозией и там, где требуется гибкость..

Таблица 1: Распространенные материалы, используемые в биметаллических композитных трубах

| Компонент | Материал | свойства | Приложения |

|---|---|---|---|

| Внешний слой | Углеродистая сталь | высокая прочность, бюджетный, легко изготовить | Общепромышленное применение |

| Нержавеющая сталь | Устойчивость к коррозии, хорошие механические свойства | Химическая обработка, нефть & Газ | |

| легированная сталь | Устойчивость к высоким температурам, повышенная прочность | Высокотемпературные трубопроводные системы | |

| Внутренняя подкладка | Карбид хрома | высокая твердость, отличная износостойкость | Горный, транспортировка навозной жижи |

| Карбид вольфрама | Экстремальная твердость, превосходная устойчивость к эрозии | нефть & Газ, среда с высокой абразивностью | |

| глинозем (Al₂O₃) | Исключительная твердость, высокая устойчивость к эрозии | Химическая обработка, высокоабразивные применения | |

| карбид кремния (Карбид кремния) | высокая твердость, термическая стабильность, Химическая устойчивость | высокая температура, среда с высокой абразивностью | |

| Полиуретан | Гибкость, умеренная устойчивость к эрозии | Применения от низкой до умеренной абразивности | |

| Эпоксидные покрытия | Химическая устойчивость, умеренная устойчивость к эрозии | Химическая обработка, очистка воды |

Подготовка биметаллических композитных труб

Техники облицовки и футеровки

Изготовление биметаллических композитных труб предполагает нанесение на основной металл эрозионностойкой футеровки.. Для достижения прочного соединения между внешним слоем и внутренней подкладкой используется несколько методов., обеспечение устойчивости композитной трубы к суровым условиям эрозионной среды. Общие методы включают в себя:

1. Наплавка наплавки

Наплавка сварным швом предполагает наплавку твердосплавного материала на внутреннюю поверхность трубы из основного металла с помощью сварочных технологий.. Обычно этот процесс включает в себя следующие этапы:

- Подготовка поверхности: Внутренняя поверхность трубы из основного металла очищается и подготавливается для обеспечения надлежащего сцепления облицовочного материала..

- Сварка: Твердый сплав материала, например карбид хрома, наносится на внутреннюю поверхность с использованием таких методов сварки, как плазменно-дуговая сварка или Дуговая сварка под флюсом.

- Послесварочная обработка: После нанесения облицовки, труба может подвергаться термической обработке для снятия остаточных напряжений и улучшения связи между основным металлом и оболочкой..

2. Центробежное литье

Центробежное литье — это метод нанесения керамической или металлической облицовки на внутреннюю поверхность трубы.. Процесс включает в себя следующие шаги:

- Подготовка формы: Подготавливается форма с нужными размерами трубы..

- Кастинг: В форму заливают расплавленный металл или керамический материал., и форма вращается на высокой скорости. Центробежная сила прижимает материал к внутренней поверхности формы., формирование однородной подкладки.

- Охлаждение и затвердевание: Материалу подкладки дают остыть и затвердеть., образуя прочную связь с основным металлом.

3. Термическое напыление

Термическое напыление — это процесс, при котором твердый сплав или керамический материал расплавляется и распыляется на внутреннюю поверхность трубы.. Процесс включает в себя следующие шаги:

- Подготовка поверхности: Внутренняя поверхность трубы очищается и придается шероховатость для улучшения адгезии..

- Распыление: Облицовочный материал расплавляется и распыляется на поверхность с использованием таких методов, как плазменное напыление или высокоскоростное кислородное топливо (ХВОФ) Распыление.

- Обработка после распыления: Труба может подвергаться термической обработке или механической обработке для достижения желаемой чистоты поверхности и механических свойств..

Таблица 2: Общие методы плакирования и футеровки биметаллических композитных труб

| Техника | Облицовочный материал | Описание процесса | Преимущества | Приложения |

|---|---|---|---|---|

| Наплавка наплавки | Карбид хрома, Карбид вольфрама | Твердый сплав наносится на внутреннюю поверхность методом сварки. | Сильная связь, высокая устойчивость к эрозии | нефть & Газ, Горный, транспортировка навозной жижи |

| Центробежное литье | Керамика, Металлические Сплавы | Расплавленный материал выливается на внутреннюю поверхность под действием центробежной силы. | Равномерная подкладка, хорошая адгезия | высокая температура, среда с высокой абразивностью |

| Термическое напыление | Керамика, Твердые сплавы | Подкладочный материал расплавляется и распыляется на поверхность. | Универсальный, можно применять широкий спектр материалов | Химическая обработка, высокоабразивные применения |

Оценка эффективности эрозионностойких футеровок

Методы тестирования

Характеристики эрозионностойкой облицовки биметаллических композитных труб оцениваются посредством серии испытаний, призванных имитировать реальные эрозионные условия.. Общие методы тестирования включают в себя:

1. Эрозионные испытания

Испытание на эрозию включает в себя подвергание ВЫСТРОИЛИСЬ ТРУБЫ к потоку абразивных частиц, например, песок или жидкий раствор, на высокой скорости. Испытание предназначено для измерения скорости потери материала футеровкой с течением времени.. Ключевые параметры, измеряемые во время испытаний на эрозию, включают::

- Скорость эрозии: Скорость удаления материала с футеровки за счет воздействия абразивных частиц..

- потеря веса: Суммарная потеря массы футеровочного материала за определенный период испытаний.

- шероховатость поверхности: Изменение шероховатости поверхности футеровочного материала вследствие эрозии.

2. Испытание на твердость

Испытание на твердость используется для оценки устойчивости материала футеровки к вдавливанию и износу.. Общие испытания на твердость включают в себя Тест на твердость по Виккерсу и Испытание на твердость по Роквеллу. Более высокие значения твердости указывают на лучшую устойчивость к износу и эрозии..

3. Тестирование на адгезию

Испытание на адгезию используется для оценки прочности связи между основным металлом и материалом футеровки.. Плохая адгезия может привести к расслоению или отслаиванию футеровки., снижение его эффективности. Общие тесты на адгезию включают в себя испытания на отрыв и испытания на сдвиг.

Таблица 3: Методы испытаний эрозионностойких футеровок на эксплуатационные характеристики

| Тест | Цель | Измеряемые параметры | Значение |

|---|---|---|---|

| Эрозионные испытания | Оценка устойчивости к эрозии | Скорость эрозии, потеря веса, шероховатость поверхности | Определяет долговечность футеровки в абразивных средах. |

| Испытание на твердость | Измерьте твердость материала | Твердость по Виккерсу, Твердость по Роквеллу | Более высокая твердость указывает на лучшую износостойкость. |

| Тестирование на адгезию | Оцените прочность связи | Сила отрыва, прочность на сдвиг | Обеспечивает сохранение целостности футеровки во время эксплуатации. |

Результаты производительности

Устойчивость к эрозии

Эрозионные испытания биметаллических композитных труб показали, что использование твердосплавных или керамических футеровок значительно повышает эрозионную стойкость трубы.. В типичном тесте на эрозию, трубы, футерованные карбидом хрома или глиноземом, демонстрировали скорость эрозии, которая была 50-70% ниже чем у труб из углеродистой стали без футеровки. Результаты показывают, что использование эрозионностойких футеровок позволяет продлить срок эксплуатации трубы на несколько лет., даже в высокоабразивных средах.

Твердость

Испытания на твердость материалов футеровки показали, что керамические футеровки, такие как оксид алюминия и карбид кремния, имели самые высокие значения твердости, начиная от 1500 Кому 2000 ВН (Твердость по Виккерсу). Накладки из твердого сплава, например карбид хрома, имели значения твердости в диапазоне 600 Кому 800 ВН, в то время как углеродистая сталь без футеровки имела твердость 150 Кому 200 ВН. Более высокая твердость футеровочных материалов коррелирует с их улучшенной эрозионной стойкостью..

Адгезия

Испытания на адгезию футерованных труб показали, что как наплавка, так и методы центробежного литья обеспечивают прочные связи между основным металлом и материалом футеровки.. Испытания на отрыв показали, что прочность сцепления футеровки превышает прочность на разрыв основного металла., что указывает на то, что футеровка не расслаивается и не расслаивается при нормальных условиях эксплуатации..

Заключение

Биметаллические композитные трубы с эрозионностойкой футеровкой представляют собой высокоэффективное решение для отраслей, работающих в эрозионных средах.. Сочетая структурную прочность металлического внешнего слоя с превосходной износостойкостью твердого сплава или керамической футеровки., эти трубы позволяют значительно продлить срок службы трубопроводных систем., сократить расходы на техническое обслуживание, и повысить операционную эффективность. Подготовка этих труб включает в себя передовые методы, такие как наплавка сварным швом., Центробежное литье, и термическое напыление, каждый из которых предлагает уникальные преимущества в зависимости от применения.

Оценка производительности, включая испытания на эрозию, Испытание на твердость, и испытание на адгезию, продемонстрировали эффективность эрозионностойких накладок в защите от абразивного износа.. Результаты этих испытаний показывают, что биметаллические композитные трубы способны выдерживать суровые условия эрозионной среды., что делает их идеальным выбором для таких отраслей, как нефть и газ., Горный, и химическая обработка.

Часто задаваемые вопросы

Что такое биметаллические композитные трубы?

Биметаллические композитные трубы состоят из двух разных материалов.: основной металл (обычно сталь) для прочности конструкции и эрозионностойкого облицовочного материала, например, твердый сплав или керамика, для защиты от износа.

Какие материалы используются для футеровки в биметаллических композитных трубах?

Обычные материалы футеровки включают твердые сплавы. (например, Карбид хрома, Карбид вольфрама) и керамика (например, глинозем, карбид кремния), которые обеспечивают превосходную устойчивость к эрозии.

Как изготавливают биметаллические композитные трубы?

Биметаллические композитные трубы изготавливаются с использованием таких методов, как наплавка сварным швом., Центробежное литье, и термическое напыление, которые обеспечивают прочную связь между основным металлом и материалом футеровки..

Какие испытания используются для оценки работоспособности эрозионностойких футеровок?

Оценка производительности включает испытания на эрозию., Испытание на твердость, и испытание на адгезию для оценки долговечности, Износостойкость, и прочность сцепления облицовочного материала.

Каковы преимущества использования биметаллических композитных труб в эрозионных средах??

Биметаллические композитные трубы продлевают срок службы., Снижение затрат на техническое обслуживание, и повышение эксплуатационной эффективности за счет защиты от износа, связанного с эрозией..

Ты должен быть вошли в систему опубликовать комментарий.