Комплексное описание: “Критерии приемки сварных швов труб из суперлегированной стали”

Ниже приведен подробный и структурированный план для создания длинной статьи, подробно раскрывающей тему.:

| Основной заголовок | Подзаголовок |

|---|---|

| 1. Введение | – Обзор труб из суперлегированной стали – Важность сварки качество в критически важных приложениях |

| 2. Понимание суперсплавов | – Что такое суперсплавы? – Свойства суперсплавов – Распространенное использование труб из суперлегированной стали |

| 3. Важность критериев приемки сварных швов | – Роль сварных швов в суперсплавах – Безопасность, долговечность, и соответствие – Отраслевые стандарты приемки сварных швов |

| 4. Процесс сварки труб из суперлегированной стали | – Общие методы сварки – Проблемы сварки суперсплавов – Предотвращение дефектов сварки |

| 5. Ключевые критерии приемки сварных швов | – Требования к визуальному осмотру – Размерный допуск – Сварная поверхность качество стандарты |

| 6. Неразрушающий контроль (неразрушающий контроль) для сварных швов суперсплавов | – Обзор методов неразрушающего контроля – Радиографическое тестирование – Ультразвуковой контроль – Магнитопорошковое тестирование – Капиллярное тестирование |

| 7. Механические испытания сварных швов | – Испытание на растяжение – Испытание на изгиб – Испытание на твердость – Испытание на удар для оценки прочности |

| 8. Микроструктура и металлургический анализ | – Оценка зернистой структуры – Обнаружение зоны термического воздействия (ЗТВ) Проблемы – Испытание на коррозионную стойкость |

| 9. Распространенные дефекты сварки в суперсплавах | – пористость – трещины (Горячее и холодное) – Отсутствие слияния – Подрез и перекрытие – Дефекты включения |

| 10. Критерии допустимых дефектов | – Пределы пористости – Сварные швы без трещин – Допустимые подрезы и перекрытия – Стандарты внутреннего включения |

| 11. Стандарты и правила приемки сварных швов | – Нормы ASME по котлам и сосудам под давлением (БПВХ) – Стандарты AWS D1.1 – ISO 5817 и другие международные стандарты |

| 12. Документация и ведение учета | – Отчеты об инспекциях – Карты сварных швов – Сертификаты и записи испытаний |

| 13. Роль опытных сварщиков и инспекторов | – Важность сертифицированных сварщиков – Роль квалифицированных инспекторов – Непрерывное обучение и сертификация |

| 14. Тематические исследования: Успехи и неудачи в сварке суперсплавов | – Примеры успешных сварных швов – Анализ случаев сбоев и извлеченные уроки |

| 15. Выводы и рекомендации | – Краткое изложение ключевых моментов – Лучшие практики сварки труб из суперлегированной стали – Важность соблюдения стандартов |

Полная статья: Критерии приемки сварных швов труб из суперлегированной стали

1. Введение

Трубы из суперлегированной стали используются в отраслях, требующих исключительной прочности., термостойкость, и коррозионная стойкость. От электростанций до аэрокосмической отрасли, эти материалы играют решающую роль в обеспечении безопасности и производительности.. однако, в качество Количество сварных швов в этих трубах определяет их общую надежность.. В этой статье рассматриваются критерии приемки сварных швов труб из суперлегированной стали., обеспечение соответствия отраслевым стандартам.

2. Понимание суперсплавов

Что такое суперсплавы?

Суперсплавы, также известный как высокопроизводительные сплавы, материалы, предназначенные для того, чтобы выдерживать экстремальные условия. Они обладают исключительной механической прочностью., термическая стабильность, и устойчивость к окислению и коррозии.

Свойства суперсплавов

- Высокая прочность на разрыв при повышенных температурах.

- Устойчивость к ползучести и деформации.

- Отличная свариваемость (с правильными техниками).

- Устойчивость к коррозии в суровых условиях.

Распространенное использование труб из суперлегированной стали

- Ядерные реакторы

- Аэрокосмические и реактивные двигатели

- нефтехимические заводы

- Теплообменники на электростанциях

3. Важность критериев приемки сварных швов

Роль сварных швов в суперсплавах

Сварные швы служат основой трубных систем из суперсплавов.. Надлежащее качество сварных швов обеспечивает безопасность эксплуатации., особенно в условиях высоких напряжений или высоких температур.

Безопасность, долговечность, и соответствие

Некачественные сварные швы могут привести к катастрофическим поломкам., что приводит к простою, дорогостоящий ремонт, и даже гибель людей в тяжелых случаях. Соблюдение критериев приемки сварных швов обеспечивает безопасность и продлевает срок службы оборудования..

Отраслевые стандарты приемки сварных швов

Такие стандарты, как ASME, АВС, и ISO обеспечивают основу для оценки качества сварных швов труб из суперлегированной стали.. Эти стандарты обеспечивают единообразие и надежность в критически важных приложениях..

4. Процесс сварки труб из суперлегированной стали

Общие методы сварки

- Вольфрамовый инертный газ (ТИГ) Сварка

- Металл Инертный Газ (МНЕ) Сварка

- Лазерная сварка

- Электронно-лучевая сварка

Проблемы сварки суперсплавов

- Высокое тепловое расширение, приводящее к деформации.

- Чувствительность к окислению при высоких температурах.

- Вероятность растрескивания в зоне термического влияния. (ЗТВ).

Предотвращение дефектов сварки

- Использование предварительного нагрева и послесварочной термообработки..

- Управление параметрами сварки, такими как ток, Напряжение, и скорость движения.

- Нанимаем квалифицированных сварщиков с опытом работы с суперсплавами..

5. Ключевые критерии приемки сварных швов

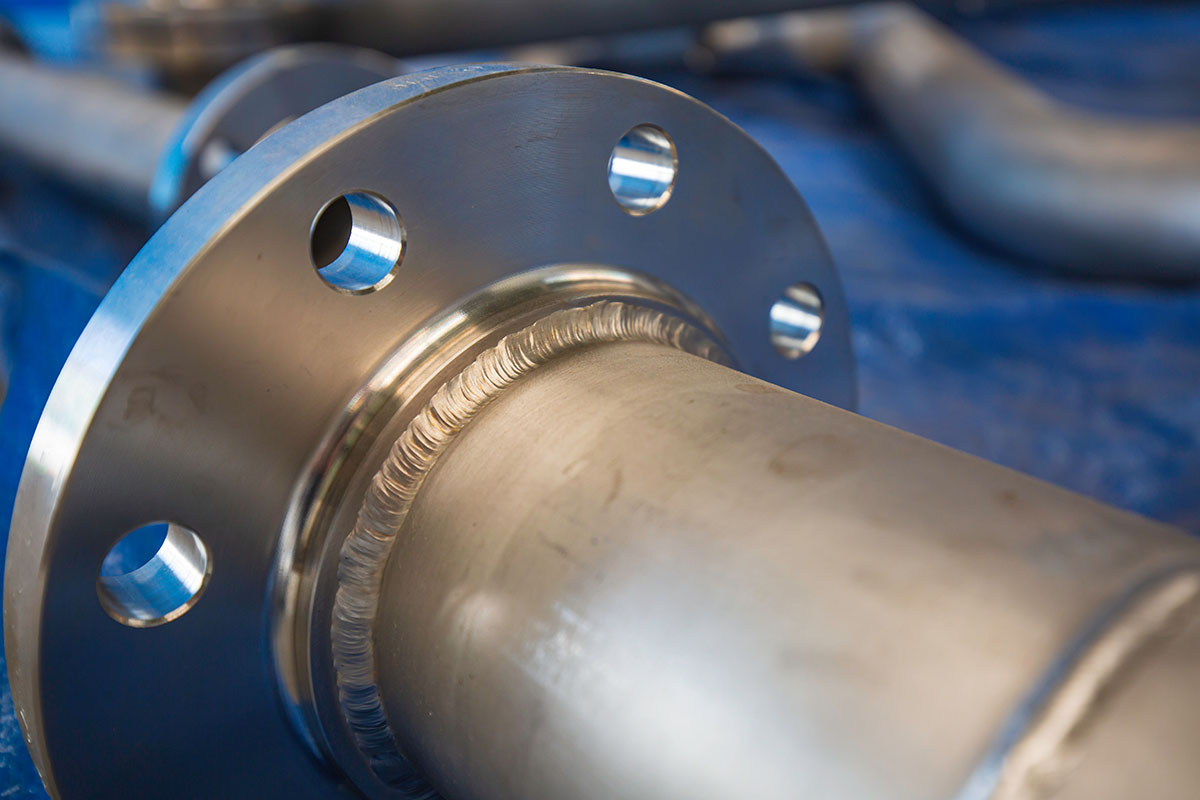

Требования к визуальному осмотру

- Отсутствие видимых трещин и пористости поверхности..

- Равномерный сварной шов с плавными переходами..

- Отсутствие брызг и загрязнений.

Размерный допуск

- Ширина сварного шва, высота, и выравнивание должны соответствовать проектным спецификациям.

Стандарты качества сварной поверхности

- Гладкая и без неровностей.

- Правильное проникновение без подрезов и перекрытий.

6. Неразрушающий контроль (неразрушающий контроль) для сварных швов суперсплавов

Обзор методов неразрушающего контроля

Методы неразрушающего контроля позволяют оценить качество сварного шва, не повреждая материал..

Радиографическое тестирование

- Использует рентгеновские или гамма-лучи для обнаружения внутренних дефектов..

Ультразвуковой контроль

- Использует высокочастотные звуковые волны для выявления подповерхностных дефектов..

Магнитопорошковое тестирование

- Обнаруживает поверхностные и приповерхностные дефекты в ферромагнитных материалах..

Капиллярное тестирование

- Подчеркивает поверхностные трещины и дефекты с помощью раствора красителя..

7. Механические испытания сварных швов

Испытание на растяжение

Измеряет способность сварного шва выдерживать напряжение..

Испытание на изгиб

Оценивает пластичность и прочность сварных швов..

Испытание на твердость

Оценивает устойчивость материала к деформации..

Испытание на удар

Определяет прочность сварного шва при резкой нагрузке или экстремальных температурах..

8. Микроструктура и металлургический анализ

Оценка зернистой структуры

Обеспечивает надлежащее измельчение зерна в сварном шве и ЗТВ..

Обнаружение зоны термического воздействия (ЗТВ) Проблемы

Исследует изменения свойств материала под воздействием сварочного тепла..

Испытание на коррозионную стойкость

Подтверждает, что сварной шов сохраняет устойчивость к агрессивным средам..

9. Распространенные дефекты сварки в суперсплавах

пористость

Вызвано захваченными газами, что приводит к слабым сварным швам.

трещины (Горячее и холодное)

Горячие трещины возникают при затвердевании, при этом холодные трещины образуются после сварки.

Отсутствие слияния

Возникает, когда металл шва не сплавляется с основным материалом..

Подрез и перекрытие

Снижает прочность сварного шва и нарушает целостность.

Дефекты включения

Результаты из-за посторонних материалов, попавших в сварной шов.

10. Критерии допустимых дефектов

Пределы пористости

- Определяется стандартами в зависимости от размера и частоты..

Сварные швы без трещин

- Трещины не допускаются для сварных швов из суперсплавов..

Допустимые подрезы и перекрытия

- Минимальные отклонения допускаются в соответствии с отраслевыми рекомендациями..

Стандарты внутреннего включения

- Маленький, изолированные включения могут быть допустимы в зависимости от применения.

11. Стандарты и правила приемки сварных швов

Нормы ASME по котлам и сосудам под давлением (БПВХ)

Охватывает компоненты, работающие под давлением, и качество сварки..

Стандарты AWS D1.1

Основное внимание уделяется структурной сварке..

ISO 5817

Международный стандарт качества сварных соединений плавлением..

12. Документация и ведение учета

Отчеты об инспекциях

Подробные результаты визуального контроля и неразрушающего контроля.

Карты сварных швов

Отслеживание мест сварки и связанных с ними испытаний.

Сертификаты и записи испытаний

Предоставить доказательства соответствия спецификациям.

13. Роль опытных сварщиков и инспекторов

Важность сертифицированных сварщиков

Квалифицированные специалисты минимизируют риск возникновения дефектов.

Роль квалифицированных инспекторов

Обеспечивать соблюдение стандартов посредством тщательных проверок.

Непрерывное обучение и сертификация

Регулярное обучение знакомит сварщиков и инспекторов с новейшими технологиями и стандартами..

14. Тематические исследования: Успехи и неудачи в сварке суперсплавов

Примеры успешных сварных швов

- Успешное применение в аэрокосмической и атомной промышленности..

Анализ случаев сбоев и извлеченные уроки

- Неисправности, вызванные неадекватным контролем и плохой техникой сварки..

15. Выводы и рекомендации

Краткое изложение ключевых моментов

- Критерии приемлемости сварных швов обеспечивают безопасность и долговечность трубных систем из суперлегированной стали..

Лучшие практики сварки труб из суперлегированной стали

- Используйте сертифицированных сварщиков, следовать стандартам, и провести тщательную проверку.

Важность соблюдения стандартов

Строгое соблюдение требований обеспечивает надежную и длительную работу..

Часто задаваемые вопросы (Часто задаваемые вопросы)

-

Для чего используются суперсплавы? Суперсплавы используются в условиях высоких температур и высоких напряжений, например, в реактивных двигателях., Электростанции, и нефтеперерабатывающие заводы.

-

Какой дефект сварного шва наиболее распространен в суперсплавах?? Пористость и растрескивание являются распространенными дефектами из-за высокотемпературной сварки суперсплавов..

-

Почему неразрушающий контроль важен для сварных швов? Неразрушающий контроль обеспечивает внутреннее и внешнее качество сварного шва, не повреждая материал..

-

Какие стандарты регулируют приемку сварных швов? Такие стандарты, как ASME BPVC, АВС Д1.1, и ИСО 5817 обычно используются.

-

Как минимизировать дефекты сварки?? Используя правильные техники, квалифицированные сварщики, и тщательные проверки.

-

Что произойдет, если сварной шов не пройдет проверку? Может потребоваться ремонт или повторная сварка., с последующей повторной проверкой на соответствие критериям приемки.

16. Передовые методы обеспечения качества сварных швов

Предсварочная подготовка

Перед сваркой, важно подготовить поверхность и материал, чтобы обеспечить бездефектный результат. Это включает в себя:

- Очистка поверхности от грязи, нефть, и загрязняющие вещества.

- Предварительный нагрев труб из суперлегированной стали для предотвращения термического удара и растрескивания..

- Правильное выравнивание соединений труб во избежание перекосов или деформаций во время сварки..

послесварочная термообработка (ПВТ)

PWHT имеет решающее значение для суперсплавов.:

- Снятие остаточных напряжений.

- Улучшить металлургические свойства.

- Предотвратите долговременное растрескивание или деформацию в условиях высоких температур..

Автоматизация сварки суперсплавов

Автоматизированные системы, такие как роботизированная сварка или установки с лазерным наведением, все чаще используются для суперсплавов.. Эти системы предлагают:

- Высокая точность и повторяемость.

- Снижение человеческой ошибки.

- Стабильное качество сварки, особенно в крупномасштабных приложениях.

17. Сварка суперсплавов в экстремальных условиях

Высокотемпературная сварка

При сварке в условиях сильной жары, суперсплавы требуют тщательного контроля таких параметров, как:

- Сварочный ток и напряжение.

- Скорость охлаждения во избежание искажений.

- Состав защитного газа для предотвращения окисления.

Подводная сварка

Трубы из суперсплавов обычно используются в подводных условиях, таких как нефте- и газопроводы.. Особые соображения включают:

- Использование камер гипербарической сварки.

- Обеспечение целостности сварного шва под огромным давлением.

- Испытание на стойкость к коррозии в соленой воде.

Космические и аэрокосмические приложения

Суперсплавы жизненно важны в аэрокосмических системах из-за их прочности и термостойкости.. Сварка для этих применений требует:

- Вакуумная защита или защита инертным газом для предотвращения загрязнения..

- Чрезвычайная точность, позволяющая избежать дефектов, которые могут поставить под угрозу безопасность..

18. Новые тенденции в сварке суперсплавов

Лазерная сварка

Лазерная сварка предлагает целенаправленное, высокоэнергетический луч для прецизионной сварки суперсплавов. Преимущества включают в себя:

- Минимальная зона термического влияния (ЗТВ).

- Высокоскоростная сварка с стабильными результатами.

- Снижение риска растрескивания или деформации..

Производство добавок (3D Печать)

Сварка суперсплавов интегрируется с методами 3D-печати для таких применений, как:

- Ремонт деталей из суперсплавов с помощью аддитивного производства на основе сварки.

- Послойное создание сложных форм с использованием суперсплавов..

Искусственный интеллект (ИИ) и машинное обучение в мониторинге качества сварных швов

Разрабатываются системы на базе искусственного интеллекта для мониторинга и оценки качества сварки в режиме реального времени.. Эти системы:

- Используйте датчики и камеры для обнаружения дефектов.

- Автоматическая настройка параметров сварки для достижения оптимальных результатов.

19. Экологические соображения при сварке суперсплавов

Снижение воздействия на окружающую среду

Процесс сварки суперсплавов может требовать значительных энергетических затрат и образования отходов.. Чтобы смягчить это:

- Используйте энергоэффективные сварочные системы.

- Переработка металлолома и расходных материалов.

- Минимизация выбросов сварочных газов.

Проблемы безопасности и здоровья

Сварка суперсплавов может выделять вредные пары и частицы.. Для обеспечения безопасности работников:

- Обеспечьте надлежащую вентиляцию и удаление дыма..

- Обеспечьте сварщиков высококачественной защитой органов дыхания..

- По возможности используйте расходные материалы с низким уровнем выбросов..

20. Инструменты и оборудование для сварки труб из суперлегированных стальных труб

Сварочные машины

- Сварочные аппараты TIG для точного контроля и чистых сварных швов.

- Сварочные аппараты MIG для более быстрого и эффективного производства.

- Передовые системы, такие как плазменно-дуговая сварка для сложных соединений..

Расходные материалы

- Высококачественные присадочные материалы, совместимые с составом суперсплава..

- Защитные газы, такие как аргон и гелий, для защиты сварочной ванны..

Инструменты для проверки

- Портативные ультразвуковые тестеры.

- Системы рентгенографической пленки и цифровой рентгенографии.

- Ручные наборы пенетрантов для полевых проверок.

21. Обучение и сертификация сварщиков суперсплавов

Сертификаты сварки

Сертифицированные программы обучения, например, предлагаемые Американским обществом сварщиков (АВС) или ТВИ, обеспечить наличие у сварщиков навыков, необходимых для работы с суперсплавами.

Практический опыт

Практический опыт имеет решающее значение в освоении нюансов сварки суперсплавов.. Программы обучения часто включают в себя:

- Моделирование экстремальных условий сварки.

- Испытания различных материалов и геометрий суперсплавов..

Непрерывное обучение

Суперсплавы постоянно совершенствуются., и методы сварки. Регулярные семинары, вебинары, и отраслевые новости помогают сварщикам оставаться впереди.

22. Как выполнить ремонт сварных швов на трубах из суперлегированной стали?

Определение потребностей в ремонте

Ремонт может потребоваться, если:

- Дефекты выявляются при проверке.

- Сварные швы не соответствуют критериям приемки.

Методы ремонта

- Шлифовка дефектного места сварного шва и повторная сварка..

- Наложение наплавки для усиления.

- Использование передовых технологий, таких как сварка трением с перемешиванием, для точного ремонта..

Осмотр после ремонта

После ремонта, все сварные швы должны пройти такие же строгие испытания, как и исходные сварные швы, чтобы гарантировать качество и соответствие требованиям..

23. Часто упускаемые из виду факторы при сварке суперсплавов

Условия окружающей среды

- Влажность и температура в среде сварки могут повлиять на качество сварки..

- Использование климатических установок при сварке чувствительных суперсплавов..

Прослеживаемость материалов

- Ведение учета партий материалов для обеспечения совместимости..

- Как избежать смешивания несовместимых сплавов во время сварки.

Хранение расходных материалов

- Надлежащее хранение электродов и наполнителей для предотвращения загрязнения или поглощения влаги..

24. Ключевые игроки отрасли и ресурсы

Организации и органы по стандартизации

- АСМЭ (Американское общество инженеров-механиков): Устанавливает мировые стандарты качества сварки.

- АВС (Американское общество сварщиков): Обеспечивает обучение, Сертификация, и руководящие принципы.

- ISO (Международная организация по стандартизации): Соблюдает международные стандарты сварных соединений..

Ведущие производители

- Компании, специализирующиеся на сварочном оборудовании и расходных материалах для сварки суперсплавов, например Линкольн Электрик, ЭСАБ, и Фрониус.

25. Заключение и заключительные мысли

Критерии приемки сварных швов труб из суперлегированной стали представляют собой комплексный подход к обеспечению безопасности., надежность, и соответствие требованиям в высокопроизводительных приложениях. Следуя установленным стандартам, использование передовых технологий, и приоритет качества на каждом этапе, отрасли могут поддерживать целостность своих систем и достигать долгосрочного успеха..

Будь то производство электроэнергии, Аэрокосмический, или нефтехимические применения, роль качества сварных швов невозможно переоценить. Инвестиции в квалифицированный персонал, современное оборудование, и тщательные проверки являются ключом к соблюдению и превышению критериев приемки.

Ты должен быть вошли в систему опубликовать комментарий.