Formação do tubo de linha X120 M através da técnica JCOE

Introdução

A formação do tubo X120 M usando a técnica JCOE é um processo sofisticado que envolve controle preciso sobre as operações de modelagem e soldagem. Este processo é fundamental para garantir a integridade estrutural e o desempenho dos tubos usados em aplicações exigentes, como transporte de petróleo e gás.. A técnica JCOE recebeu o nome das etapas sequenciais do J-ing, C-ing, O-ing, e Expansão, que são essenciais para alcançar a geometria desejada do tubo e a soldagem qualidade. Este artigo investiga os meandros da técnica JCOE, focando na formação de curvatura e ovalidade, bem como a geometria da junta de soldagem essencial para a produção de tubos de linha de alta resistência, como o grau X120 M.

1. Alcançando a forma necessária

1.1 Curvatura e Ovalidade

-

Importância da Curvatura e Ovalidade: A formação inicial do tubo de linha envolve alcançar a curvatura e ovalidade necessárias, que são cruciais para manter a precisão dimensional e a integridade estrutural. Esses parâmetros afetam os controles dimensionais finais após a expansão mecânica do tubo de linha.

-

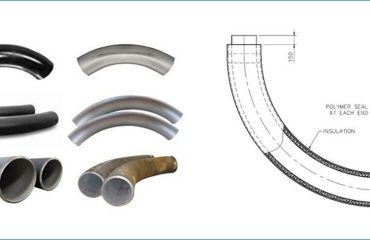

Prensa de crimpagem de borda de placa: O processo começa com a criação da curvatura necessária ao longo das bordas do TMCP (Processamento Termomecânico Controlado) e ACC (Processo de resfriamento acelerado) placa. A prensa de crimpagem de borda de placa é usada para obter esta curvatura até uma largura mínima de 150 mm.

-

Imprensa JCO: Seguindo a crimpagem das bordas, o tubo de linha é formado usando a prensa J-C-O, que sequencialmente dobra a placa em forma de J, então uma forma de C, e finalmente uma forma de O. Esta etapa é crucial para alcançar a geometria desejada do tubo.

1.2 Seleção de Matrizes

-

Papel das matrizes: A seleção de matrizes com dureza e curvatura adequadas é vital para o sucesso da formação de tubos de linha. As matrizes devem ser adaptadas ao tamanho específico, Diâmetro, Espessura, e grau do tubo de linha.

-

Parâmetros para seleção de matrizes: Os principais parâmetros incluem o diâmetro do tubo de linha, a espessura do tubo de linha, e a nota ou nível de força, que influencia o comportamento de retorno elástico da placa de aço.

-

Comportamento de retorno: O comportamento de retorno elástico varia entre as siderúrgicas, mesmo dentro do mesmo grau da placa HR, devido a diferenças nos procedimentos de fabricação para produção de placas TMCP e ACC.

2. geometria da junta de soldagem

2.1 Importância da geometria da junta de soldagem

-

Solidez da solda da costura final: A geometria da junta de soldagem é crítica para garantir a solidez da solda final durante a soldagem por arco submerso. A geometria adequada da junta minimiza defeitos e melhora a soldagem qualidade.

-

Preparação Conjunta: A preparação precisa da junta é essencial para alcançar condições ideais de soldagem. Isto envolve chanfrar as bordas da placa para criar uma ranhura adequada para soldagem..

2.2 Soldagem de arco submerso (VIU)

-

Processo de Soldagem: A soldagem por arco submerso é empregada para unir as bordas do tubo de linha, criando uma costura longitudinal contínua. Este processo envolve o uso de um eletrodo consumível e um fluxo granular para proteger a zona de solda.

-

Controle dos Parâmetros de Soldagem: Principais parâmetros de soldagem, como atual, tensão, e velocidade de viagem, deve ser cuidadosamente controlado para garantir soldagem consistente qualidade e penetração.

3. Produção de chapas através de TMCP e ACC

3.1 Processamento Termomecânico Controlado (TCCP)

-

Alcance do nível de força: O nível de resistência do tubo de linha é alcançado através do TMCP, que envolve controle preciso sobre a composição química da laje, espessura da laje, e temperatura de reaquecimento.

-

Temperaturas de rolamento: As temperaturas de desbaste e laminação de acabamento são críticas para reduzir a espessura da placa e alcançar as propriedades mecânicas desejadas.

3.2 Processo de resfriamento acelerado (acc)

-

taxa de refrigeração: O processo de resfriamento acelerado envolve o resfriamento rápido da placa após a laminação, que melhora as propriedades mecânicas e a resistência do aço.

-

Impacto no Spring-Back: A taxa de resfriamento e as alterações microestruturais subsequentes influenciam o comportamento de retorno elástico da placa, afetando a geometria final do tubo.

Conclusão

A formação do tubo X120 M através da técnica JCOE é um processo complexo que requer controle meticuloso sobre as operações de modelagem e soldagem. Ao compreender os aspectos críticos da curvatura, ovalidade, geometria da junta de soldagem, e produção de chapas, os fabricantes podem produzir tubos de alta resistência que atendem a padrões de desempenho rigorosos. A técnica JCOE, com ênfase na precisão e qualidade, continua sendo uma pedra angular da fabricação moderna de tubos, garantindo a confiabilidade e segurança de tubulações em aplicações exigentes. Se você tiver mais dúvidas ou precisar de mais detalhes, fique à vontade para perguntar!

Você deve ser logado postar um comentário.