Tubo Composto Bimetálico: Preparação e avaliação de desempenho de revestimento resistente à erosão

Introdução

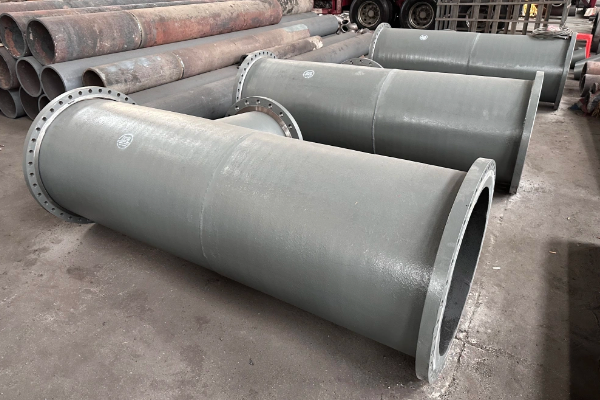

Em muitos setores industriais, como petróleo e gás, Mineração, e processamento químico, os sistemas de tubulação estão expostos a ambientes erosivos severos. Esses ambientes geralmente envolvem o transporte de materiais abrasivos, como pasta, encaixe de tubulação, ou outras partículas, o que pode causar desgaste significativo nas superfícies internas dos tubos. Tubos metálicos tradicionais, enquanto forte, muitas vezes sofrem de falhas relacionadas à erosão, levando a reparos dispendiosos, tempo de inatividade, e redução da eficiência operacional. Para enfrentar este desafio, tubos compostos bimetálicos surgiram como uma solução promissora, combinando a resistência de uma camada externa metálica com a resistência à erosão de um revestimento interno especializado.

O conceito de tubos compósitos bimetálicos envolve a utilização de dois materiais distintos: um metal básico (normalmente aço) para integridade estrutural e corrosão- ou material de revestimento resistente à erosão, como uma liga dura ou cerâmica, para proteger contra o desgaste. Este artigo fornece uma exploração aprofundada da preparação e avaliação de desempenho de revestimentos resistentes à erosão em tubos compostos bimetálicos. Examinaremos os materiais usados, os processos de fabricação, e o desempenho dessas tubulações em ambientes erosivos, suportado por tabelas e dados.

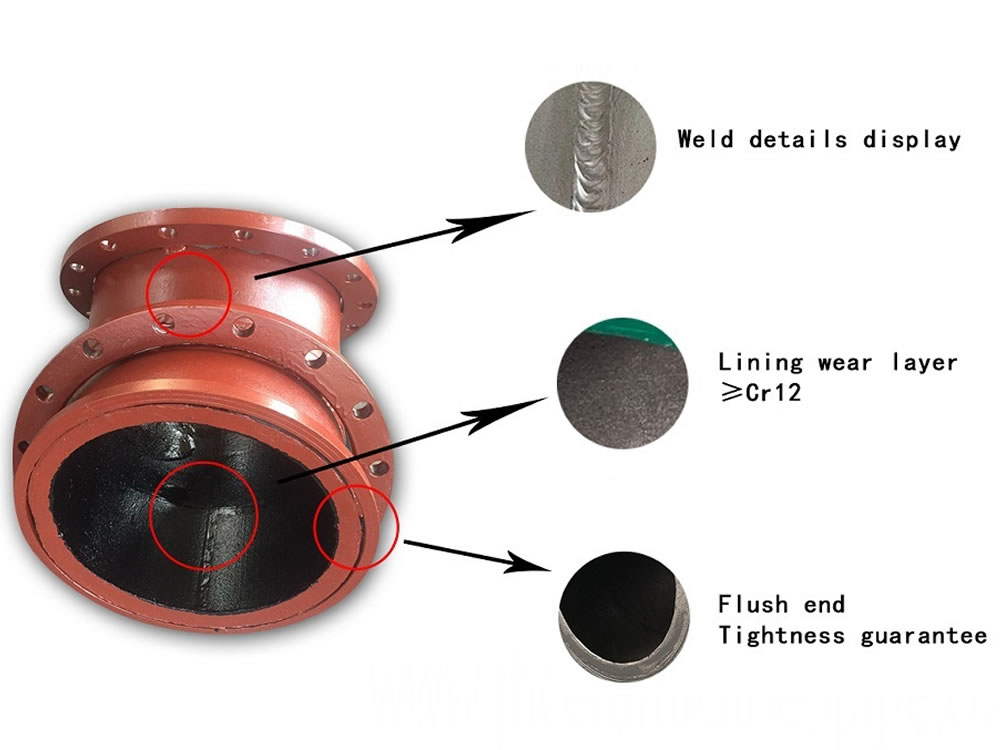

A construção de um tubo compósito bimetálico consiste em uma camada interna feita de um material resistente à corrosão, comumente referida como camada de revestimento ou revestimento, e uma camada externa composta por um material de base estrutural. O material de revestimento é escolhido pela sua resistência à corrosão, erosão, e condições ambientais específicas, enquanto o material base é selecionado por sua resistência mecânica e economia.

A ligação entre o revestimento e os materiais de base é conseguida através de métodos como ligação explosiva, colagem por rolo, ou soldagem. Essas técnicas garantem uma conexão forte e durável, permitindo que o tubo resista às condições operacionais pretendidas.

Tubos compostos bimetálicos são utilizados em vários setores, incluindo petróleo e gás, Processamento químico, geração de energia, e mineração. Eles são particularmente eficazes em ambientes onde a corrosão, erosão, ou altas temperaturas são preocupações. O revestimento resistente à corrosão protege o tubo contra danos químicos, enquanto o material base fornece integridade estrutural.

É crucial reconhecer que as propriedades específicas e o desempenho dos tubos compostos bimetálicos podem variar com base nos materiais utilizados., processos de fabricação, e requisitos de aplicação. Portanto,, recomenda-se consultar fabricantes ou especialistas do setor para obter orientação detalhada sobre a seleção e utilização desses tubos.

Especificações Técnicas

- Camada Externa: Feito de tubo de aço comum.

- Forro Interno: Composto por ferro fundido com alto teor de cromo, formado através de um processo de fundição.

- Classe de material para cotovelo: KMTBCr26

- Temperatura de trabalho: 150° C

- Pressão de trabalho: 0.4 MPa

- Meio de trabalho: Fluxo bifásico de carvão pulverizado e ar

- Velocidade máxima de fluxo: 28 EM

Requisitos Técnicos

O cotovelo composto bimetálico resistente ao desgaste deve atender aos seguintes critérios de desempenho:

- Resistência Flexural: > 610 MN/m²

- Resistência à tração: > 415 MN/m²

- Resistência ao Impacto: > 15 J/cm²

- Dureza da camada resistente ao desgaste: > 50

As superfícies interna e externa do cotovelo composto bimetálico resistente ao desgaste devem ser lisas e livres de defeitos como rebarbas, rachaduras, porosidade, e bolhas de ar. A direção do fluxo do meio deve ser claramente marcada. O revestimento interno de cada cotovelo deve ser formado em um único processo, sem costuras soldadas permitida pós-produção.

Especificações dimensionais e de materiais

- Desvio Dimensional: Conformidade com GB3092, GB8162, e padrões GB8163.

- Desvio de espessura do revestimento interno: ≤ +1.2 mm.

- Peso: Cada cotovelo não deve exceder o peso do projeto, que deve estar claramente marcado.

O tubo composto é fabricado usando TUBULAÇÃO DE AÇO SEM COSTURA, aderir aos acordos de desempenho relevantes. A instalação do cotovelo compósito bimetálico resistente ao desgaste é realizada através de soldagem direta, usando aço 16MnR# para o tubo soldado externo.

Instalação e Manutenção

Cada entrada e saída do cotovelo apresenta uma seção reta de comprimento especificado, consistente com o material do corpo do cotovelo e a espessura da parede. Uma seção de transição adicional de 100 mm é fornecida para soldagem na tubulação de alimentação de pó. A soldagem no local deve garantir um bom desempenho à temperatura ambiente.

Espera-se que a vida útil do cotovelo composto bimetálico resistente ao desgaste não dure menos que 10 anos (aproximadamente 8,000 horas de operação por ano). Sob condições anormais, como combustão espontânea na tubulação de alimentação de pó, a camada resistente ao desgaste do revestimento deve permanecer intacta sem rachar ou descascar. O design deve facilitar o descarregamento, Instalação, e manutenção.

Garantia de qualidade

Antes de sair da fábrica, cada cotovelo passa por testes de desempenho de vedação de acordo com padrões relevantes. Produtos que não atendem às especificações qualidade e padrões de desempenho não podem sair da fábrica. Conformidade com o “DL/T 680-1999 Norma de Condições Técnicas para Tubulações Resistentes ao Desgaste” é obrigatória.

Principais parâmetros técnicos do cotovelo resistente ao desgaste composto bimetálico

- Espessura:

- Arco Interno: 22 mm

- Arco Externo: 32 mm

- Excentricidade: 5 mm

- Pressão de projeto: 1.6 MPa

- Pressão de teste hidráulico: 5.6-19 MPa

- Temperatura de projeto: 350° C

Cerâmica especial de corindo, feito de óxidos de metais raros e sinterizado a 1730°C, são incorporados à superfície de desgaste para aumentar a resistência ao desgaste, enquanto a matriz permanece um tubo composto de metal comum.

A necessidade de revestimentos resistentes à erosão em tubulações industriais

Desafios em Ambientes Erosivos

Tubos usados em indústrias como petróleo e gás, Mineração, e o processamento químico são frequentemente submetidos a condições adversas, onde partículas abrasivas são transportadas em altas velocidades. Estas partículas podem causar erosão, levando a perdas materiais, afinamento das paredes do tubo, e eventual falha. Os principais desafios colocados por ambientes erosivos incluem:

- Perda de materiais: O impacto contínuo de partículas abrasivas leva à remoção gradual de material da superfície do tubo.

- Vida útil reduzida: A erosão acelera a degradação das tubulações, reduzindo sua vida útil operacional.

- Aumento dos custos de manutenção: Reparos ou substituições frequentes de tubos desgastados resultam em custos de manutenção mais elevados e tempo de inatividade operacional.

- Riscos de segurança: Falhas relacionadas à erosão podem levar a vazamentos, derramamentos, ou mesmo falhas catastróficas, representando riscos de segurança para o pessoal e o meio ambiente.

Vantagens dos tubos compostos bimetálicos

Tubos compostos bimetálicos oferecem uma solução para os desafios colocados por ambientes erosivos, combinando os benefícios de dois materiais:

- resistência estrutural: A camada externa, normalmente feito de aço carbono ou aço inoxidável, fornece a resistência mecânica necessária para suportar pressão interna e forças externas.

- Resistência à Erosão: O forro interno, feito de uma liga dura ou material cerâmico, oferece resistência superior à erosão, protegendo o tubo do desgaste abrasivo.

Usando tubos compostos bimetálicos, as indústrias podem prolongar significativamente a vida útil de seus sistemas de tubulação, reduzir custos de manutenção, e melhorar a eficiência operacional geral.

Materiais usados em tubos compostos bimetálicos

Metal básico (Camada Externa)

O metal base de um tubo composto bimetálico é selecionado com base nos requisitos mecânicos da aplicação. Os materiais comuns usados para a camada externa incluem:

- Aço de carbono: O aço carbono é amplamente utilizado devido à sua alta resistência, baixo custo, e facilidade de fabricação. É adequado para aplicações onde a corrosão não é uma grande preocupação.

- Aço inoxidável: O aço inoxidável oferece melhor resistência à corrosão do que o aço carbono e é frequentemente usado em ambientes onde tanto a erosão quanto a corrosão são preocupações.

- Liga de aço: Aços Liga, como aços cromo-molibdênio, fornecer maior resistência e resistência à temperatura, tornando-os adequados para aplicações de alta temperatura.

Material de revestimento (Camada Interna)

O material do revestimento interno é selecionado por sua capacidade de resistir à erosão e às forças abrasivas dos materiais transportados. Os materiais de revestimento comuns incluem:

- Ligas Duras: Ligas Duras, como carboneto de cromo ou carboneto de tungstênio, são comumente usados para revestimentos resistentes à erosão. Esses materiais oferecem excelente dureza e resistência ao desgaste, tornando-os ideais para proteção contra partículas abrasivas.

- Cerâmica: Materiais cerâmicos, como alumina (Al₂O₃) ou carboneto de silício (SiC), são conhecidos por sua excepcional dureza e resistência à erosão. A cerâmica é frequentemente usada em ambientes altamente abrasivos onde os revestimentos metálicos podem não fornecer proteção suficiente.

- Revestimentos à base de polímero: Em alguns casos, Revestimentos à base de polímero, como revestimentos de poliuretano ou epóxi, são usados para fornecer resistência à erosão. Esses materiais são normalmente usados em aplicações com erosão moderada e onde é necessária flexibilidade.

Mesa 1: Materiais comuns usados em tubos compostos bimetálicos

| Componente | Material | Propriedades | Aplicações |

|---|---|---|---|

| Camada Externa | Aço de carbono | força elevada, baixo custo, fácil de fabricar | Aplicações industriais gerais |

| Aço inoxidável | Resistência à corrosão, boas propriedades mecânicas | Processamento químico, óleo & Gás | |

| Liga de aço | Resistência a altas temperaturas, força aprimorada | Sistemas de tubulação de alta temperatura | |

| Forro Interno | Carboneto de Cromo | alta dureza, excelente resistência ao desgaste | Mineração, transporte de lama |

| Carboneto de tungstênio | Dureza extrema, resistência superior à erosão | óleo & Gás, ambientes de alta abrasão | |

| Alumina (Al₂O₃) | Dureza excepcional, alta resistência à erosão | Processamento químico, aplicações de alta abrasão | |

| Carboneto de Silício (SiC) | alta dureza, estabilidade térmica, Resistência química | Temperatura alta, ambientes de alta abrasão | |

| Poliuretano | Flexibilidade, resistência moderada à erosão | Aplicações de abrasão baixa a moderada | |

| Revestimentos Epóxi | Resistência química, resistência moderada à erosão | Processamento químico, tratamento de água |

Preparação de tubos compostos bimetálicos

Técnicas de revestimento e forro

A preparação de tubos compósitos bimetálicos envolve a aplicação do revestimento resistente à erosão no metal base. Várias técnicas são usadas para conseguir uma ligação forte entre a camada externa e o revestimento interno, garantindo que o tubo composto possa suportar as condições adversas de ambientes erosivos. Técnicas comuns incluem:

1. Revestimento de sobreposição de solda

O revestimento de sobreposição de solda envolve a deposição de um material de liga dura na superfície interna do tubo de metal base usando técnicas de soldagem. O processo normalmente envolve as seguintes etapas:

- Preparação da superfície: A superfície interna do tubo de metal base é limpa e preparada para garantir a adesão adequada do material de revestimento.

- De soldagem: Um material de liga dura, como carboneto de cromo, é depositado na superfície interna usando técnicas de soldagem como soldagem a arco de plasma ou Soldagem de arco submerso.

- Tratamento Pós-Soldagem: Após a aplicação do revestimento, o tubo pode passar por tratamento térmico para aliviar tensões residuais e melhorar a ligação entre o metal base e o revestimento.

2. fundição centrífuga

A fundição centrífuga é uma técnica usada para aplicar revestimentos cerâmicos ou metálicos na superfície interna de um tubo.. O processo envolve as seguintes etapas:

- Preparação de molde: É preparado um molde com as dimensões desejadas do tubo.

- fundição: Metal fundido ou material cerâmico é derramado no molde, e o molde é girado em alta velocidade. A força centrífuga empurra o material contra a superfície interna do molde, formando um revestimento uniforme.

- Resfriamento e Solidificação: O material de revestimento pode esfriar e solidificar, formando uma ligação forte com o metal base.

3. Pulverização Térmica

A pulverização térmica é um processo no qual uma liga dura ou material cerâmico é derretido e pulverizado na superfície interna do tubo.. O processo envolve as seguintes etapas:

- Preparação da superfície: A superfície interna do tubo é limpa e áspera para melhorar a adesão.

- Pulverização: O material de revestimento é derretido e pulverizado na superfície usando técnicas como pulverização de plasma ou combustível de oxigênio de alta velocidade (HVOF) Pulverização.

- Tratamento pós-pulverização: O tubo pode passar por tratamento térmico ou usinagem para atingir o acabamento superficial e as propriedades mecânicas desejadas..

Mesa 2: Técnicas comuns de revestimento e revestimento para tubos compostos bimetálicos

| Técnica | Material de revestimento | Descrição do Processo | Vantagens | Aplicações |

|---|---|---|---|---|

| Revestimento de sobreposição de solda | Carboneto de Cromo, Carboneto de tungstênio | A liga dura é depositada na superfície interna usando técnicas de soldagem | Vínculo forte, alta resistência à erosão | óleo & Gás, Mineração, transporte de lama |

| fundição centrífuga | Cerâmica, Ligas Metálicas | O material fundido é moldado na superfície interna usando força centrífuga | Forro uniforme, boa adesão | Temperatura alta, ambientes de alta abrasão |

| Pulverização Térmica | Cerâmica, Ligas Duras | O material de revestimento é derretido e pulverizado na superfície | Versátil, pode aplicar uma ampla gama de materiais | Processamento químico, aplicações de alta abrasão |

Avaliação de desempenho de revestimentos resistentes à erosão

Métodos de teste

O desempenho dos revestimentos resistentes à erosão em tubos compostos bimetálicos é avaliado através de uma série de testes projetados para simular condições erosivas do mundo real. Os métodos de teste comuns incluem:

1. Teste de Erosão

O teste de erosão envolve submeter o FORRADA CANO a um fluxo de partículas abrasivas, como areia ou lama, em alta velocidade. O teste é projetado para medir a taxa de perda de material do revestimento ao longo do tempo. Os principais parâmetros medidos durante os testes de erosão incluem:

- Taxa de erosão: A taxa na qual o material é removido do revestimento devido ao impacto de partículas abrasivas.

- Perda de peso: A perda total de peso do material de revestimento após um período especificado de testes.

- Rugosidade Superficial: Mudanças na rugosidade da superfície do material de revestimento devido à erosão.

2. Teste de dureza

O teste de dureza é usado para avaliar a resistência do material de revestimento à indentação e ao desgaste. Testes de dureza comuns incluem o Teste de dureza Vickers e a Teste de dureza Rockwell. Valores de dureza mais altos indicam melhor resistência ao desgaste e à erosão.

3. Teste de adesão

O teste de adesão é usado para avaliar a resistência da ligação entre o metal base e o material de revestimento. A má adesão pode levar à delaminação ou lascamento do revestimento, reduzindo sua eficácia. Testes de adesão comuns incluem testes de retirada e testes de cisalhamento.

Mesa 3: Métodos de teste de desempenho para revestimentos resistentes à erosão

| Teste | Propósito | Parâmetros Medidos | Significado |

|---|---|---|---|

| Teste de Erosão | Avalie a resistência à erosão | Taxa de erosão, Perda de peso, Rugosidade Superficial | Determina a durabilidade do revestimento em ambientes abrasivos |

| Teste de dureza | Medir a dureza do material | Dureza Vickers, Dureza Rockwell | Maior dureza indica melhor resistência ao desgaste |

| Teste de adesão | Avalie a resistência da união | Força de retirada, resistência ao cisalhamento | Garante que o revestimento permaneça intacto durante o serviço |

Resultados de desempenho

Resistência à Erosão

Testes de erosão de tubos compostos bimetálicos mostraram que o uso de liga dura ou revestimentos cerâmicos melhora significativamente a resistência à erosão do tubo. Em um teste típico de erosão, tubos revestidos com carboneto de cromo ou alumina exibiam taxas de erosão que eram 50-70% mais baixo do que aqueles de tubos de aço carbono não revestidos. Os resultados indicam que o uso de revestimentos resistentes à erosão pode prolongar a vida útil operacional do tubo em vários anos., mesmo em ambientes altamente abrasivos.

Dureza

Os testes de dureza dos materiais de revestimento revelaram que os revestimentos cerâmicos, como alumina e carboneto de silício, teve os maiores valores de dureza, variando de 1500 Para 2000 Alta tensão (Dureza Vickers). Forros de liga dura, como carboneto de cromo, tinham valores de dureza na faixa de 600 Para 800 Alta tensão, enquanto o aço carbono sem revestimento tinha uma dureza de 150 Para 200 Alta tensão. A maior dureza dos materiais de revestimento está correlacionada com a sua melhor resistência à erosão.

Adesão

Os testes de adesão dos tubos revestidos demonstraram que tanto o revestimento por sobreposição de solda quanto as técnicas de fundição centrífuga produziram ligações fortes entre o metal base e o material de revestimento. Os testes de pull-off mostraram que a resistência de adesão do revestimento era maior que a resistência à tração do metal base, indicando que o revestimento não delaminaria ou lascaria sob condições normais de operação.

Conclusão

Tubos compostos bimetálicos com revestimentos resistentes à erosão oferecem uma solução altamente eficaz para indústrias que enfrentam ambientes erosivos. Combinando a resistência estrutural de uma camada externa metálica com a resistência superior ao desgaste de uma liga dura ou revestimento cerâmico, esses tubos podem prolongar significativamente a vida útil dos sistemas de tubulação, reduzir custos de manutenção, e melhorar a eficiência operacional. A preparação destes tubos envolve técnicas avançadas, como revestimento por sobreposição de solda, fundição centrífuga, e pulverização térmica, cada um dos quais oferece vantagens exclusivas dependendo da aplicação.

Avaliações de desempenho, incluindo testes de erosão, Teste de dureza, e testes de adesão, demonstraram a eficácia dos revestimentos resistentes à erosão na proteção contra o desgaste abrasivo. Os resultados destes testes mostram que os tubos compostos bimetálicos podem suportar as condições adversas de ambientes erosivos, tornando-os uma escolha ideal para indústrias como petróleo e gás, Mineração, e processamento químico.

Perguntas frequentes

O que são tubos compostos bimetálicos?

Tubos compostos bimetálicos consistem em dois materiais distintos: um metal básico (normalmente aço) para resistência estrutural e um material de revestimento resistente à erosão, como uma liga dura ou cerâmica, para proteger contra o desgaste.

Quais materiais são usados para revestimento em tubos compostos bimetálicos?

Os materiais de revestimento comuns incluem ligas duras (v.g., Carboneto de Cromo, Carboneto de tungstênio) e cerâmica (v.g., Alumina, Carboneto de Silício), que oferecem resistência superior à erosão.

Como são preparados os tubos compostos bimetálicos?

Tubos compostos bimetálicos são preparados usando técnicas como revestimento de sobreposição de solda, fundição centrífuga, e pulverização térmica, que garantem uma forte ligação entre o metal base e o material de revestimento.

Quais testes são usados para avaliar o desempenho de revestimentos resistentes à erosão?

A avaliação de desempenho inclui testes de erosão, Teste de dureza, e testes de adesão para avaliar a durabilidade, Resistência ao desgaste, e resistência de união do material de revestimento.

Quais são os benefícios do uso de tubos compostos bimetálicos em ambientes erosivos?

Tubos compostos bimetálicos oferecem vida útil prolongada, Custos de manutenção reduzidos, e maior eficiência operacional, protegendo contra o desgaste relacionado à erosão.

Você deve ser logado postar um comentário.