Esboço abrangente para: “Critérios de aceitação para soldas de tubos de aço superliga”

Abaixo está um esboço detalhado e estruturado para criar um artigo extenso cobrindo o tópico completamente:

| Título principal | Subtítulo |

|---|---|

| 1. Introdução | – Visão geral dos tubos de aço superliga – Importância da Solda qualidade em aplicações críticas |

| 2. Compreendendo as superligas | – O que são superligas? – Propriedades de Superligas – Usos comuns de tubos de aço superliga |

| 3. Importância dos Critérios de Aceitação de Solda | – Papel das soldas em aplicações de superligas – Segurança, durabilidade, e Conformidade – Padrões da Indústria para Aceitação de Solda |

| 4. Processo de soldagem para tubos de aço superliga | – Técnicas comuns de soldagem – Desafios na soldagem de superligas – Prevenção de defeitos de solda |

| 5. Critérios Chave de Aceitação de Solda | – Requisitos de inspeção visual – Tolerância Dimensional – Superfície de solda qualidade Padrões |

| 6. Teste não destrutivo (END) para soldas de superliga | – Visão geral dos métodos END – Teste Radiográfico – Teste ultrassônico – Teste de Partículas Magnéticas – tingir teste de penetração |

| 7. Testes Mecânicos para Soldas | – Teste de tração – Teste de dobra – Teste de dureza – Teste de impacto para avaliação de tenacidade |

| 8. Microestrutura e Análise Metalúrgica | – Avaliação da Estrutura de Grãos – Detecção de zona afetada pelo calor (HAZ) Problemas – Teste de resistência à corrosão |

| 9. Defeitos comuns de solda em superligas | – porosidade – rachaduras (Quente e frio) – Falta de fusão – Corte inferior e sobreposição – Defeitos de inclusão |

| 10. Critérios para defeitos permitidos | – Limites para porosidade – Soldas sem rachaduras – Rebaixos e sobreposições permitidos – Padrões para inclusões internas |

| 11. Padrões e Códigos para Aceitação de Solda | – Código ASME para caldeiras e vasos de pressão (BPVC) – Padrões AWS D1.1 – ISO 5817 e outras normas internacionais |

| 12. Documentação e manutenção de registros | – Relatórios de inspeção – Mapas de solda – Certificados e registros de teste |

| 13. Papel de soldadores e inspetores experientes | – Importância dos Soldadores Certificados – Papel dos Inspetores Qualificados – Treinamento Contínuo e Certificações |

| 14. Estudos de caso: Sucesso e fracassos em soldas de superligas | – Exemplos de soldas bem-sucedidas – Análise de Casos de Falhas e Lições Aprendidas |

| 15. Conclusão e recomendações | – Resumo dos pontos principais – Melhores práticas para soldas de tubos de aço superliga – Importância de aderir aos padrões |

Artigo longo: Critérios de aceitação para soldas de tubos de aço superliga

1. Introdução

Tubos de aço superliga são usados em indústrias que exigem resistência excepcional, resistência ao calor, e resistência à corrosão. Das usinas de energia ao setor aeroespacial, esses materiais desempenham um papel crítico na garantia da segurança e do desempenho. no entanto, o qualidade O número de soldas nesses tubos determina sua confiabilidade geral. Este artigo investiga os critérios de aceitação para soldas de tubos de aço superliga, garantindo a conformidade com os padrões da indústria.

2. Compreendendo as superligas

O que são superligas?

Superligas, também conhecidas como ligas de alto desempenho, são materiais projetados para resistir a condições extremas. Eles exibem resistência mecânica excepcional, estabilidade térmica, e resistência à oxidação e corrosão.

Propriedades de Superligas

- Alta resistência à tração em temperaturas elevadas.

- Resistência à fluência e deformação.

- Excelente soldabilidade (com técnicas adequadas).

- Resistência à corrosão em ambientes agressivos.

Usos comuns de tubos de aço superliga

- Reatores nucleares

- Motores aeroespaciais e a jato

- plantas petroquímicas

- Trocadores de calor em usinas de energia

3. Importância dos Critérios de Aceitação de Solda

Papel das soldas em aplicações de superligas

As soldas atuam como a espinha dorsal dos sistemas de tubos de superliga. A qualidade adequada da solda garante segurança operacional, especialmente em ambientes de alto estresse ou alta temperatura.

Segurança, durabilidade, e Conformidade

Soldas de baixa qualidade podem levar a falhas catastróficas, resultando em tempo de inatividade, reparos caros, e até mesmo perda de vidas em casos graves. A adesão aos critérios de aceitação de solda garante segurança e prolonga a vida útil do equipamento.

Padrões da Indústria para Aceitação de Solda

Normas como ASME, AWS, e ISO fornecem uma estrutura para avaliar a qualidade da solda em tubos de aço superliga. Esses padrões garantem uniformidade e confiabilidade em aplicações críticas.

4. Processo de soldagem para tubos de aço superliga

Técnicas comuns de soldagem

- Gás inerte de tungstênio (TIG) De soldagem

- Gás Inerte Metálico (MEU) De soldagem

- Soldagem por feixe de laser

- Soldagem por feixe de elétrons

Desafios na soldagem de superligas

- Alta expansão térmica levando à distorção.

- Sensibilidade à oxidação em altas temperaturas.

- Potencial de fissuração na zona afetada pelo calor (HAZ).

Prevenção de defeitos de solda

- Uso de pré-aquecimento e tratamento térmico pós-soldagem.

- Controlando parâmetros de soldagem, como corrente, tensão, e velocidade de viagem.

- Empregar soldadores qualificados com experiência em superligas.

5. Critérios Chave de Aceitação de Solda

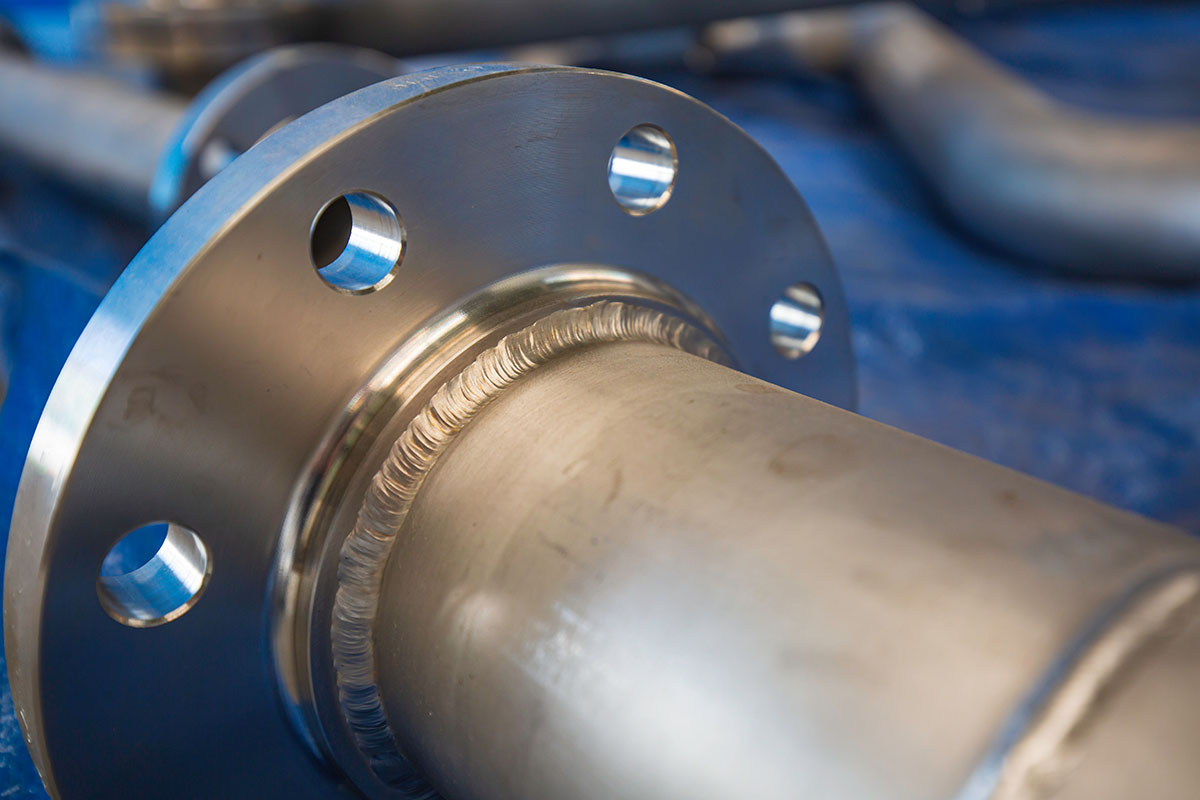

Requisitos de inspeção visual

- Sem rachaduras visíveis ou porosidade superficial.

- Cordão de solda uniforme com transições suaves.

- Ausência de respingos ou contaminação.

Tolerância Dimensional

- Largura de solda, altura, e o alinhamento devem atender às especificações do projeto.

Padrões de qualidade de superfície de solda

- Suave e livre de irregularidades.

- Penetração adequada sem cortes inferiores ou sobreposições.

6. Teste não destrutivo (END) para soldas de superliga

Visão geral dos métodos END

As técnicas de END avaliam a qualidade da solda sem danificar o material.

Teste Radiográfico

- Usa raios X ou raios gama para detectar falhas internas.

Teste ultrassônico

- Emprega ondas sonoras de alta frequência para identificar defeitos subterrâneos.

Teste de Partículas Magnéticas

- Detecta defeitos superficiais e próximos à superfície em materiais ferromagnéticos.

tingir teste de penetração

- Destaca rachaduras e imperfeições superficiais usando uma solução corante.

7. Testes Mecânicos para Soldas

Teste de tração

Mede a capacidade da solda de suportar tensão.

Teste de dobra

Avalia a ductilidade e solidez das soldas.

Teste de dureza

Avalia a resistência do material à deformação.

Teste de impacto

Determina a tenacidade da solda sob força repentina ou temperaturas extremas.

8. Microestrutura e Análise Metalúrgica

Avaliação da Estrutura de Grãos

Garante o refinamento adequado dos grãos na solda e na ZTA.

Detecção de zona afetada pelo calor (HAZ) Problemas

Examina mudanças nas propriedades do material devido ao calor de soldagem.

Teste de resistência à corrosão

Confirma que a solda mantém sua resistência a ambientes corrosivos.

9. Defeitos comuns de solda em superligas

porosidade

Causada por gases aprisionados, resultando em soldas fracas.

rachaduras (Quente e frio)

Rachaduras a quente ocorrem durante a solidificação, enquanto rachaduras a frio se formam após a soldagem.

Falta de fusão

Ocorre quando o metal de solda não se funde com o material base.

Corte inferior e sobreposição

Reduz a resistência da solda e compromete a integridade.

Defeitos de inclusão

Resultados de materiais estranhos presos na solda.

10. Critérios para defeitos permitidos

Limites para porosidade

- Definido por padrões baseados em tamanho e frequência.

Soldas sem rachaduras

- Nenhuma rachadura é permitida para soldas de superligas.

Rebaixos e sobreposições permitidos

- Desvios mínimos permitidos de acordo com as diretrizes do setor.

Padrões para inclusões internas

- Pequeno, inclusões isoladas podem ser aceitáveis dependendo da aplicação.

11. Padrões e Códigos para Aceitação de Solda

Código ASME para caldeiras e vasos de pressão (BPVC)

Abrange componentes que contêm pressão e qualidade da solda.

Padrões AWS D1.1

Foco em soldagem estrutural.

ISO 5817

Padrão internacional para os níveis de qualidade de juntas soldadas por fusão.

12. Documentação e manutenção de registros

Relatórios de inspeção

Resultados detalhados de inspeções visuais e END.

Mapas de solda

Rastreie locais de solda e testes associados.

Certificados e registros de teste

Forneça prova de conformidade com as especificações.

13. Papel de soldadores e inspetores experientes

Importância dos Soldadores Certificados

Profissionais qualificados minimizam o risco de defeitos.

Papel dos Inspetores Qualificados

Garanta a conformidade com os padrões por meio de inspeções completas.

Treinamento Contínuo e Certificações

O treinamento regular atualiza soldadores e inspetores sobre as mais recentes técnicas e padrões.

14. Estudos de caso: Sucesso e fracassos em soldas de superligas

Exemplos de soldas bem-sucedidas

- Aplicações bem-sucedidas nas indústrias aeroespacial e nuclear.

Análise de Casos de Falhas e Lições Aprendidas

- Falhas causadas por inspeção inadequada e técnicas de soldagem inadequadas.

15. Conclusão e recomendações

Resumo dos pontos principais

- Os critérios de aceitação da solda garantem a segurança e a durabilidade dos sistemas de tubos de aço superliga.

Melhores práticas para soldas de tubos de aço superliga

- Use soldadores certificados, siga os padrões, e realizar inspeções completas.

Importância de aderir aos padrões

A conformidade rigorosa garante um desempenho confiável e duradouro.

perguntas frequentes (Perguntas frequentes)

-

Para que são utilizadas as superligas? Superligas são usadas em ambientes de alta temperatura e alto estresse, como motores a jato, usinas de energia, e refinarias químicas.

-

Qual é o defeito de solda mais comum em superligas? Porosidade e rachaduras são defeitos comuns devido à natureza de alta temperatura da soldagem de superligas.

-

Por que o END é importante para soldas? O END garante a qualidade interna e externa da solda sem danificar o material.

-

Quais padrões regem a aceitação da solda? Padrões como ASME BPVC, AWS D1.1, e ISO 5817 são comumente usados.

-

Como os defeitos de solda podem ser minimizados? Usando técnicas adequadas, soldadores qualificados, e inspeções minuciosas.

-

O que acontece se uma solda falhar na inspeção? Reparos ou re-soldagem podem ser necessários, seguido de reinspeção para atender aos critérios de aceitação.

16. Técnicas Avançadas para Garantir a Qualidade da Solda

Preparação Pré-Soldagem

Antes de soldar, é essencial preparar a superfície e o material para garantir resultados livres de defeitos. Isso inclui:

- Limpando a superfície para remover sujeira, óleo, e contaminantes.

- Pré-aquecimento de tubos de aço superliga para evitar choque térmico e rachaduras.

- Alinhar as juntas dos tubos corretamente para evitar desalinhamento ou tensão durante a soldagem.

tratamento térmico pós-soldagem (PWHT)

O PWHT é crucial para que as superligas:

- Aliviar tensões residuais.

- Melhorar as propriedades metalúrgicas.

- Evite rachaduras ou deformações de longo prazo em ambientes de alta temperatura.

Automação de soldagem para superligas

Sistemas automatizados, como soldagem robótica ou configurações guiadas por laser, são cada vez mais usados para superligas. Esses sistemas oferecem:

- Alta precisão e repetibilidade.

- Redução do erro humano.

- Qualidade de solda consistente, especialmente em aplicações de grande escala.

17. Soldagem de superligas em ambientes extremos

Soldagem de alta temperatura

Ao soldar em calor extremo, superligas requerem controle cuidadoso de parâmetros como:

- Corrente e tensão de soldagem.

- Taxas de resfriamento para evitar distorção.

- Composição do gás de proteção para evitar oxidação.

Soldagem Submarina

Tubos de superliga são comumente usados em aplicações submarinas, como oleodutos e gasodutos. Considerações especiais incluem:

- Uso de câmaras de soldagem hiperbáricas.

- Garantindo a integridade da solda sob imensa pressão.

- Teste de resistência à corrosão por água salgada.

Aplicações Espaciais e Aeroespaciais

Superligas são vitais em sistemas aeroespaciais devido à sua resistência e resistência ao calor. A soldagem para essas aplicações requer:

- Proteção a vácuo ou gás inerte para evitar contaminação.

- Extrema precisão para evitar defeitos que possam comprometer a segurança.

18. Tendências emergentes em soldagem de superligas

Soldagem a laser

A soldagem a laser oferece um foco, feixe de alta energia para soldagem de precisão em superligas. Os benefícios incluem:

- Zona mínima afetada pelo calor (HAZ).

- Soldagem de alta velocidade com resultados consistentes.

- Risco reduzido de rachaduras ou distorções.

Manufatura aditiva (3Impressão D)

A soldagem de superligas está sendo integrada às técnicas de impressão 3D para aplicações como:

- Reparação de componentes de superligas com fabricação aditiva baseada em soldagem.

- Construindo formas complexas camada por camada usando superligas.

Inteligência artificial (IA) e aprendizado de máquina no monitoramento da qualidade da solda

Sistemas alimentados por IA estão sendo desenvolvidos para monitorar e avaliar a qualidade da solda em tempo real. Esses sistemas:

- Use sensores e câmeras para detectar defeitos.

- Ajuste automaticamente os parâmetros de soldagem para obter resultados ideais.

19. Considerações ambientais na soldagem de superligas

Reduzindo o Impacto Ambiental

O processo de soldagem para superligas pode ter requisitos significativos de energia e geração de resíduos. Para mitigar isso:

- Use sistemas de soldagem com eficiência energética.

- Reciclar restos de metal e consumíveis.

- Minimize as emissões de gases de soldagem.

Preocupações com segurança e saúde

Soldagem de superligas pode liberar vapores e partículas prejudiciais. Para garantir a segurança do trabalhador:

- Fornece ventilação adequada e extração de fumaça.

- Equipar os soldadores com proteção respiratória de alta qualidade.

- Use consumíveis de baixa emissão sempre que possível.

20. Ferramentas e equipamentos para soldagem de tubos de aço superliga

Máquinas de solda

- Soldadores TIG para controle preciso e soldas limpas.

- Soldadores MIG para uma produção mais rápida e eficiente.

- Sistemas avançados como soldagem a arco de plasma para juntas complexas.

Consumíveis

- Materiais de enchimento de alta qualidade compatíveis com a composição da superliga.

- Gases de proteção como argônio e hélio para proteger a poça de fusão.

Ferramentas de inspeção

- Testadores ultrassônicos portáteis.

- Filme radiográfico e sistemas de radiografia digital.

- Kits portáteis de penetrante de corante para inspeções de campo.

21. Treinamento e certificação para soldadores de super ligas

Certificações de Soldagem

Programas de treinamento certificados, como os oferecidos pela American Welding Society (AWS) ou TWI, garantir que os soldadores tenham as habilidades necessárias para aplicações de superligas.

Experiência prática

A experiência prática é crucial para dominar as nuances da soldagem de superligas. Os programas de treinamento geralmente incluem:

- Simulação de ambientes extremos de soldagem.

- Testes em vários materiais e geometrias de superligas.

Aprendizagem Contínua

Superligas estão em constante evolução, e também as técnicas de soldagem. Oficinas regulares, webinários, e atualizações do setor ajudam os soldadores a se manterem à frente.

22. Como lidar com reparos de solda em tubos de aço superliga

Identificando necessidades de reparo

Podem ser necessários reparos se:

- Defeitos são detectados durante a inspeção.

- As soldas não atendem aos critérios de aceitação.

Técnicas de reparo

- Lixar a área de solda defeituosa e soldar novamente.

- Aplicando uma camada de solda para reforço.

- Usando técnicas avançadas como soldagem por fricção para reparos precisos.

Inspeção após reparos

Após reparos, todas as soldas devem passar pelos mesmos testes rigorosos que as soldas originais para garantir qualidade e conformidade.

23. Fatores frequentemente negligenciados na soldagem de superligas

Condições Ambientais

- A umidade e a temperatura no ambiente de soldagem podem afetar a qualidade da solda.

- Uso de instalações climatizadas ao soldar superligas sensíveis.

Rastreabilidade de Materiais

- Manter registros de lotes de materiais para garantir compatibilidade.

- Avoiding mixing of incompatible alloys during welding.

Consumable Storage

- Proper storage of electrodes and filler materials to prevent contamination or moisture absorption.

24. Key Industry Players and Resources

Organizations and Standards Bodies

- ASME (Sociedade Americana de Engenheiros Mecânicos): Sets global standards for weld quality.

- AWS (American Welding Society): Provides training, Certificação, and guidelines.

- ISO (International Organization for Standardization): Maintains international standards for welded joints.

Leading Manufacturers

- Companies specializing in super alloy welding equipment and consumables, such as Lincoln Electric, ESAB, and Fronius.

25. Conclusão e Considerações Finais

The acceptance criteria for super alloy steel pipe welds represent a comprehensive approach to ensuring safety, confiabilidade, and compliance in high-performance applications. By following established standards, leveraging advanced technologies, and prioritizing quality at every stage, as indústrias podem manter a integridade de seus sistemas e alcançar sucesso a longo prazo.

Quer se trate de geração de energia, Aeroespacial, ou aplicações petroquímicas, o papel da qualidade da solda não pode ser exagerado. Investir em pessoal qualificado, equipamento moderno, e inspeções completas são a chave para atender e exceder os critérios de aceitação.

Você deve ser logado postar um comentário.