Tubo composito bimetallico: Preparazione e valutazione delle prestazioni del rivestimento resistente all'erosione

Introduzione

In molti settori industriali, come petrolio e gas, Data Mining, e lavorazione chimica, i sistemi di tubazioni sono esposti ad ambienti fortemente erosivi. Questi ambienti spesso comportano il trasporto di materiali abrasivi, come il liquame, Sabbia, o altri particolati, che possono provocare notevoli usure sulle superfici interne dei tubi. Tubi metallici tradizionali, mentre forte, spesso soffrono di guasti legati all’erosione, comportando costose riparazioni, tempi di inattività, e ridotta efficienza operativa. Per affrontare questa sfida, tubi compositi bimetallici sono emerse come una soluzione promettente, combinando la forza di uno strato esterno metallico con la resistenza all'erosione di un rivestimento interno specializzato.

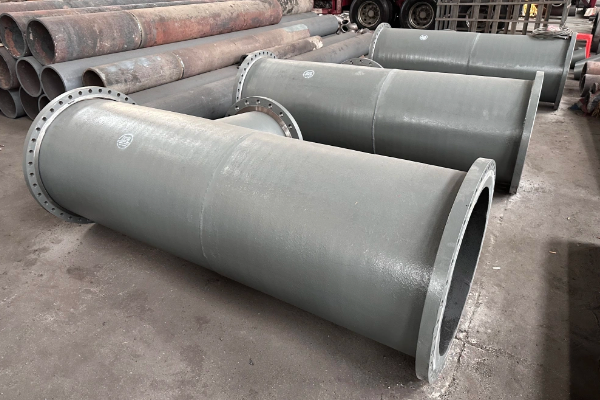

Il concetto di tubi compositi bimetallici prevede l'utilizzo di due materiali distinti: un metallo vile (tipicamente acciaio) per l'integrità strutturale e la corrosione- o materiale di rivestimento resistente all'erosione, come una lega dura o ceramica, per proteggere dall'usura. Questo articolo fornisce un'esplorazione approfondita della preparazione e della valutazione delle prestazioni dei rivestimenti resistenti all'erosione nei tubi compositi bimetallici. Esamineremo i materiali utilizzati, i processi produttivi, e le prestazioni di questi tubi in ambienti erosivi, supportato da tabelle e dati.

La struttura di un tubo composito bimetallico è costituita da uno strato interno realizzato in materiale resistente alla corrosione, comunemente indicato come strato di rivestimento o rivestimento, e uno strato esterno composto da un materiale di base strutturale. Il materiale del rivestimento è scelto per la sua resistenza alla corrosione, erosione, e condizioni ambientali specifiche, mentre il materiale di base è selezionato per la sua resistenza meccanica ed economicità.

L'incollaggio tra il rivestimento e i materiali di base si ottiene mediante metodi come l'incollaggio esplosivo, Incollaggio a rullo, o saldatura. Queste tecniche garantiscono una connessione forte e duratura, consentendo al tubo di resistere alle condizioni operative previste.

I tubi compositi bimetallici sono utilizzati in vari settori, compresi petrolio e gas, lavorazione chimica, produzione di energia, e minerario. Sono particolarmente efficaci negli ambienti soggetti a corrosione, erosione, o le alte temperature sono preoccupazioni. Il rivestimento resistente alla corrosione protegge il tubo dai danni chimici, mentre il materiale di base fornisce integrità strutturale.

È fondamentale riconoscere che le proprietà specifiche e le prestazioni dei tubi compositi bimetallici possono variare in base ai materiali utilizzati, processo di produzione, e requisiti dell'applicazione. Quindi, si consiglia di consultare i produttori o gli esperti del settore per ottenere indicazioni dettagliate sulla selezione e l'utilizzo di questi tubi.

Specifiche tecniche

- Strato esterno: Realizzato in normale tubo d'acciaio.

- Fodera interna: Composto da ghisa ad alto contenuto di cromo, formato attraverso un processo di fusione.

- Grado del materiale per il gomito: KMTBCr26

- Temperatura di lavoro: 150° C

- Pressione di lavoro: 0.4 MPa

- Mezzo di lavoro: Flusso bifase di carbone polverizzato e aria

- Velocità massima del flusso: 28 SM

Requisiti tecnici

Il gomito composito bimetallico resistente all'usura deve soddisfare i seguenti criteri prestazionali:

- Resistenza alla flessione: > 610 MN/m²

- Resistenza alla trazione: > 415 MN/m²

- Resistenza all'impatto: > 15 J/cm²

- Durezza dello strato resistente all'usura: > 50

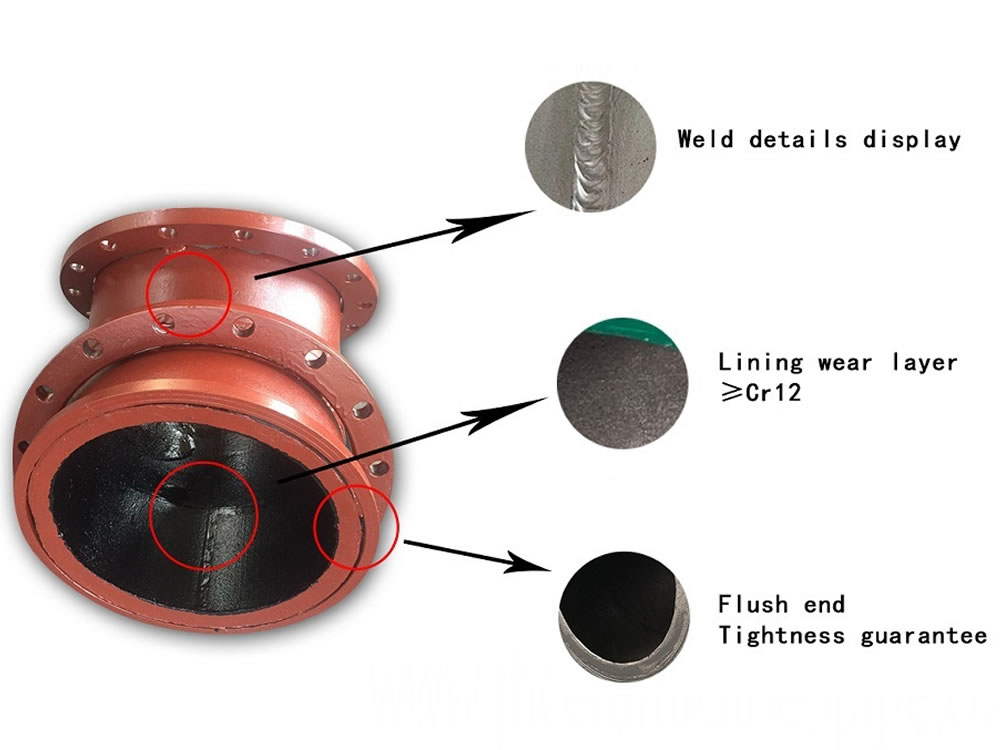

Le superfici interna ed esterna del gomito composito bimetallico resistente all'usura devono essere lisce e prive di difetti come sbavature, crepe, porosità, e bolle d'aria. La direzione del flusso del fluido deve essere chiaramente contrassegnata. Il rivestimento interno di ciascun gomito deve essere formato in un unico processo, senza cuciture saldate è consentita la post-produzione.

Specifiche dimensionali e materiali

- Deviazione dimensionale: Conformità con GB3092, GB8162, e gli standard GB8163.

- Deviazione dello spessore del rivestimento interno: ≤ +1.2 mm.

- Peso: Ciascun gomito non deve superare il peso di progetto, che deve essere chiaramente indicato.

Il tubo composito è prodotto utilizzando TUBO D'ACCIAIO SENZA GIUNTE, aderire ai relativi accordi di prestazione. L'installazione del gomito composito bimetallico resistente all'usura viene eseguita mediante saldatura diretta, utilizzando acciaio 16MnR# per il tubo saldato esterno.

Installazione e manutenzione

Ciascuna entrata e uscita del gomito presenta una sezione diritta di lunghezza specificata, coerente con il materiale del corpo del gomito e lo spessore della parete. Viene fornita un'ulteriore sezione di transizione da 100 mm per la saldatura alla tubazione di alimentazione della polvere. La saldatura in cantiere deve garantire buone prestazioni a temperatura ambiente.

Si prevede che la durata di servizio del gomito composito bimetallico resistente all'usura non sia inferiore a 10 anni (Circa 8,000 ore di funzionamento all'anno). In condizioni anomale, come la combustione spontanea nella tubazione di alimentazione della polvere, lo strato resistente all'usura del rivestimento deve rimanere intatto senza rompersi o staccarsi. Il design dovrebbe facilitare lo scarico facile, Installazione, e manutenzione.

garanzia di qualità

Prima di lasciare la fabbrica, ogni gomito è sottoposto a test sulle prestazioni di tenuta secondo gli standard pertinenti. Prodotti che non soddisfano quanto specificato qualità e gli standard prestazionali non possono lasciare la fabbrica. Il rispetto del “DL/T 680-1999 Standard sulle condizioni tecniche per tubazioni resistenti all'usura” è obbligatorio.

Principali parametri tecnici del gomito resistente all'usura composito bimetallico

- Spessore:

- Arco interno: 22 mm

- Arco esterno: 32 mm

- Eccentricità: 5 mm

- Pressione di progetto: 1.6 MPa

- Pressione di prova idraulica: 5.6-19 MPa

- Temperatura di progetto: 350° C

Ceramica speciale al corindone, realizzato con ossidi metallici rari e sinterizzato a 1730°C, sono incorporati nella superficie antiusura per migliorare la resistenza all'usura, mentre la matrice rimane un normale tubo metallico composito.

La necessità di rivestimenti resistenti all'erosione nelle tubazioni industriali

Sfide in ambienti erosivi

Tubi utilizzati in settori come petrolio e gas, Data Mining, e la lavorazione chimica sono spesso soggetti a condizioni difficili in cui le particelle abrasive vengono trasportate ad alta velocità. Queste particelle possono causare erosione, portando alla perdita materiale, assottigliamento delle pareti dei tubi, ed eventuale fallimento. Le principali sfide poste dagli ambienti erosivi includono:

- Perdita materiale: L'impatto continuo di particelle abrasive porta alla graduale rimozione del materiale dalla superficie del tubo.

- Durata della vita ridotta: L'erosione accelera il degrado dei tubi, riducendone la durata operativa.

- Aumento dei costi di manutenzione: Le frequenti riparazioni o sostituzioni dei tubi erosi comportano costi di manutenzione più elevati e tempi di fermo operativo.

- Rischi per la sicurezza: I guasti legati all’erosione possono portare a perdite, fuoriuscite, o addirittura guasti catastrofici, che comportano rischi per la sicurezza del personale e dell’ambiente.

Vantaggi dei tubi compositi bimetallici

I tubi compositi bimetallici offrono una soluzione alle sfide poste dagli ambienti erosivi combinando i vantaggi di due materiali:

- robustezza strutturale: Lo strato esterno, tipicamente realizzati in acciaio al carbonio o acciaio inossidabile, fornisce la resistenza meccanica necessaria per resistere alla pressione interna e alle forze esterne.

- Resistenza all'erosione: Il rivestimento interno, realizzato in lega dura o materiale ceramico, offre una resistenza superiore all'erosione, proteggere il tubo dall'usura abrasiva.

Utilizzando tubi compositi bimetallici, le industrie possono prolungare significativamente la durata dei loro sistemi di tubazioni, ridurre i costi di manutenzione, e migliorare l’efficienza operativa complessiva.

Materiali utilizzati nei tubi compositi bimetallici

Metallo base (Strato esterno)

Il metallo base di un tubo composito bimetallico viene selezionato in base ai requisiti meccanici dell'applicazione. I materiali comuni utilizzati per lo strato esterno includono:

- ACCIAIO AL CARBONIO: L'acciaio al carbonio è ampiamente utilizzato grazie alla sua elevata resistenza, basso costo, e facilità di fabbricazione. È adatto per applicazioni in cui la corrosione non è un problema importante.

- IN ACCIAIO INOX: L'acciaio inossidabile offre una migliore resistenza alla corrosione rispetto all'acciaio al carbonio e viene spesso utilizzato in ambienti in cui sia l'erosione che la corrosione rappresentano un problema.

- Acciaio legato: Acciai legati, come gli acciai al cromo-molibdeno, fornire maggiore robustezza e resistenza alla temperatura, rendendoli adatti per applicazioni ad alta temperatura.

Materiale fodera (Strato interno)

Il materiale del rivestimento interno è selezionato per la sua capacità di resistere all'erosione e alle forze abrasive dei materiali trasportati. I materiali di rivestimento comuni includono:

- Leghe dure: Leghe dure, come il carburo di cromo o il carburo di tungsteno, sono comunemente usati per rivestimenti resistenti all'erosione. Questi materiali offrono eccellente durezza e resistenza all'usura, rendendoli ideali per la protezione dalle particelle abrasive.

- Ceramica: Materiali ceramici, come l'allumina (Al₂O₃) o carburo di silicio (SiC), sono noti per la loro eccezionale durezza e resistenza all'erosione. La ceramica viene spesso utilizzata in ambienti altamente abrasivi dove i rivestimenti metallici potrebbero non fornire una protezione sufficiente.

- Rivestimenti a base di polimeri: In alcuni casi, Rivestimenti a base di polimeri, come rivestimenti poliuretanici o epossidici, sono utilizzati per fornire resistenza all'erosione. Questi materiali vengono generalmente utilizzati in applicazioni con erosione moderata e dove è richiesta flessibilità.

tavolo 1: Materiali comuni utilizzati nei tubi compositi bimetallici

| Componente | Materiale | Proprietà | applicazioni |

|---|---|---|---|

| Strato esterno | ACCIAIO AL CARBONIO | molta forza, basso costo, facile da fabbricare | Applicazioni industriali generali |

| IN ACCIAIO INOX | Resistenza alla corrosione, buone proprietà meccaniche | lavorazione chimica, olio & gas | |

| Acciaio legato | Resistenza alle alte temperature, forza potenziata | Sistemi di tubazioni ad alta temperatura | |

| Fodera interna | Carburo di cromo | elevata durezza, eccellente resistenza all'usura | Data Mining, trasporto liquami |

| Carburo di tungsteno | Durezza estrema, resistenza all'erosione superiore | olio & gas, ambienti ad alta abrasione | |

| Allumina (Al₂O₃) | Durezza eccezionale, elevata resistenza all'erosione | lavorazione chimica, applicazioni ad alta abrasione | |

| Carburo di silicio (SiC) | elevata durezza, stabilità termica, Resistenza chimica | alta temperatura, ambienti ad alta abrasione | |

| Poliuretano | Flessibilità, moderata resistenza all'erosione | Applicazioni con abrasione da bassa a moderata | |

| Rivestimenti epossidici | Resistenza chimica, moderata resistenza all'erosione | lavorazione chimica, trattamento delle acque |

Preparazione di tubi compositi bimetallici

Tecniche di rivestimento e rivestimento

La preparazione dei tubi compositi bimetallici prevede l'applicazione del rivestimento resistente all'erosione al metallo base. Vengono utilizzate diverse tecniche per ottenere un forte legame tra lo strato esterno e il rivestimento interno, garantendo che il tubo composito possa resistere alle dure condizioni degli ambienti erosivi. Le tecniche comuni includono:

1. Rivestimento di sovrapposizione di saldatura

Il rivestimento di saldatura prevede la deposizione di un materiale in lega dura sulla superficie interna del tubo di metallo base utilizzando tecniche di saldatura. Il processo prevede in genere i seguenti passaggi:

- Preparazione della superficie: La superficie interna del tubo in metallo base viene pulita e preparata per garantire la corretta adesione del materiale di rivestimento.

- Saldatura: Un materiale in lega dura, come il carburo di cromo, viene depositato sulla superficie interna utilizzando tecniche di saldatura come saldatura ad arco plasma o Saldatura ad arco sommerso.

- Trattamento Post Saldatura: Dopo l'applicazione del rivestimento, il tubo può essere sottoposto a trattamento termico per alleviare le tensioni residue e migliorare il legame tra il metallo base e il rivestimento.

2. Colata centrifuga

La fusione centrifuga è una tecnica utilizzata per applicare rivestimenti ceramici o metallici sulla superficie interna di un tubo. Il processo prevede i seguenti passaggi:

- Preparazione dello stampo: Viene preparato uno stampo con le dimensioni desiderate del tubo.

- fusione: Il metallo fuso o il materiale ceramico vengono versati nello stampo, e lo stampo viene ruotato ad alta velocità. La forza centrifuga spinge il materiale contro la superficie interna dello stampo, formando un rivestimento uniforme.

- Raffreddamento e solidificazione: Il materiale di rivestimento viene lasciato raffreddare e solidificare, formando un forte legame con il metallo di base.

3. Spruzzatura termica

La spruzzatura termica è un processo in cui una lega dura o un materiale ceramico viene fuso e spruzzato sulla superficie interna del tubo. Il processo prevede i seguenti passaggi:

- Preparazione della superficie: La superficie interna del tubo viene pulita e irruvidita per migliorare l'adesione.

- Spruzzatura: Il materiale di rivestimento viene fuso e spruzzato sulla superficie utilizzando tecniche come spruzzatura al plasma o combustibile ad ossigeno ad alta velocità (HVOF) Spruzzatura.

- Trattamento Post-Spray: Il tubo può essere sottoposto a trattamento termico o lavorazione meccanica per ottenere la finitura superficiale e le proprietà meccaniche desiderate.

tavolo 2: Tecniche comuni di rivestimento e rivestimento per tubi compositi bimetallici

| Tecnica | Materiale fodera | Descrizione del processo | Vantaggi | applicazioni |

|---|---|---|---|---|

| Rivestimento di sovrapposizione di saldatura | Carburo di cromo, Carburo di tungsteno | La lega dura viene depositata sulla superficie interna mediante tecniche di saldatura | Forte legame, elevata resistenza all'erosione | olio & gas, Data Mining, trasporto liquami |

| Colata centrifuga | Ceramica, Leghe metalliche | Il materiale fuso viene colato sulla superficie interna utilizzando la forza centrifuga | Fodera uniforme, buona adesione | alta temperatura, ambienti ad alta abrasione |

| Spruzzatura termica | Ceramica, Leghe dure | Il materiale di rivestimento viene fuso e spruzzato sulla superficie | Versatile, può applicare una vasta gamma di materiali | lavorazione chimica, applicazioni ad alta abrasione |

Valutazione delle prestazioni dei rivestimenti resistenti all'erosione

Metodi di prova

Le prestazioni dei rivestimenti resistenti all'erosione nei tubi compositi bimetallici vengono valutate attraverso una serie di test progettati per simulare condizioni erosive reali. I metodi di test comuni includono:

1. Test di erosione

Il test di erosione prevede il sottoporsi a RIVESTITO TUBO ad un flusso di particelle abrasive, come sabbia o liquame, ad alta velocità. Il test è progettato per misurare il tasso di perdita di materiale dal rivestimento nel tempo. I parametri chiave misurati durante i test di erosione includono:

- Tasso di erosione: La velocità con cui il materiale viene rimosso dal rivestimento a causa dell'impatto di particelle abrasive.

- Perdita di peso: La perdita di peso totale del materiale di rivestimento dopo un determinato periodo di test.

- Rugosità superficiale: Cambiamenti nella rugosità superficiale del materiale di rivestimento dovuti all'erosione.

2. Test di durezza

Il test di durezza viene utilizzato per valutare la resistenza del materiale di rivestimento alla rientranza e all'usura. I test di durezza comuni includono il Prova di durezza Vickers e il Prova di durezza Rockwell. Valori di durezza più elevati indicano una migliore resistenza all'usura e all'erosione.

3. Test di adesione

Il test di adesione viene utilizzato per valutare la forza del legame tra il metallo di base e il materiale di rivestimento. Una scarsa adesione può portare alla delaminazione o alla scheggiatura del rivestimento, riducendone l’efficacia. I test di adesione comuni includono prove di pull-off e prove di taglio.

tavolo 3: Metodi di prova delle prestazioni per rivestimenti resistenti all'erosione

| Prova | Scopo | Parametri misurati | Significato |

|---|---|---|---|

| Test di erosione | Valutare la resistenza all'erosione | Tasso di erosione, Perdita di peso, Rugosità superficiale | Determina la durabilità del rivestimento in ambienti abrasivi |

| Test di durezza | Misurare la durezza del materiale | Durezza Vickers, Durezza Rockwell | Una maggiore durezza indica una migliore resistenza all'usura |

| Test di adesione | Valutare la forza del legame | Forza di strappo, resistenza al taglio | Garantisce che il rivestimento rimanga intatto durante il servizio |

Risultati delle prestazioni

Resistenza all'erosione

I test di erosione dei tubi compositi bimetallici hanno dimostrato che l'uso di rivestimenti in lega dura o ceramica migliora significativamente la resistenza all'erosione del tubo. In un tipico test di erosione, i tubi rivestiti con carburo di cromo o allumina mostravano tassi di erosione che erano 50-70% inferiore rispetto a quelli dei tubi in acciaio al carbonio non rivestiti. I risultati indicano che l’uso di rivestimenti resistenti all’erosione può prolungare la durata operativa del tubo di diversi anni, anche in ambienti altamente abrasivi.

Durezza

I test di durezza dei materiali di rivestimento hanno rivelato che i rivestimenti in ceramica, come l'allumina e il carburo di silicio, avevano i valori di durezza più alti, che vanno da 1500 per 2000 alta tensione (Durezza Vickers). Rivestimenti in lega dura, come il carburo di cromo, aveva valori di durezza nell'intervallo di 600 per 800 alta tensione, mentre l'acciaio al carbonio non rivestito aveva una durezza di 150 per 200 alta tensione. La maggiore durezza dei materiali di rivestimento è correlata alla loro migliore resistenza all'erosione.

Adesione

I test di adesione dei tubi rivestiti hanno dimostrato che sia il rivestimento di saldatura che le tecniche di fusione centrifuga hanno prodotto forti legami tra il metallo di base e il materiale di rivestimento. I test di pull-off hanno dimostrato che la forza di adesione del rivestimento era maggiore della resistenza alla trazione del metallo di base, indicando che il rivestimento non si delaminerebbe o non si scheggerebbe in condizioni operative normali.

Conclusione

I tubi compositi bimetallici con rivestimenti resistenti all'erosione offrono una soluzione altamente efficace per le industrie che devono affrontare ambienti erosivi. Combinando la resistenza strutturale di uno strato esterno metallico con la resistenza all'usura superiore di un rivestimento in lega dura o ceramica, questi tubi possono prolungare significativamente la durata dei sistemi di tubazioni, ridurre i costi di manutenzione, e migliorare l’efficienza operativa. La preparazione di questi tubi prevede tecniche avanzate come il rivestimento con riporto di saldatura, Colata centrifuga, e spruzzatura termica, ognuno dei quali offre vantaggi unici a seconda dell'applicazione.

Valutazioni delle prestazioni, compresi i test di erosione, Test di durezza, e test di adesione, hanno dimostrato l’efficacia dei rivestimenti resistenti all’erosione nella protezione dall’usura abrasiva. I risultati di questi test mostrano che i tubi compositi bimetallici possono resistere alle dure condizioni degli ambienti erosivi, rendendoli la scelta ideale per settori come quello del petrolio e del gas, Data Mining, e lavorazione chimica.

FAQ

Cosa sono i tubi compositi bimetallici?

I tubi compositi bimetallici sono costituiti da due materiali distinti: un metallo vile (tipicamente acciaio) per resistenza strutturale e un materiale di rivestimento resistente all'erosione, come una lega dura o ceramica, per proteggere dall'usura.

Quali materiali vengono utilizzati per il rivestimento dei tubi compositi bimetallici?

I materiali di rivestimento comuni includono le leghe dure (es, Carburo di cromo, Carburo di tungsteno) e ceramica (es, Allumina, Carburo di silicio), che offrono una resistenza all’erosione superiore.

Come vengono preparati i tubi compositi bimetallici?

I tubi compositi bimetallici vengono preparati utilizzando tecniche come il rivestimento con rivestimento di saldatura, Colata centrifuga, e spruzzatura termica, che garantiscono un forte legame tra il metallo di base e il materiale di rivestimento.

Quali test vengono utilizzati per valutare le prestazioni dei rivestimenti resistenti all'erosione?

La valutazione delle prestazioni include test di erosione, Test di durezza, e test di adesione per valutare la durabilità, Resistenza all'usura, e la forza di adesione del materiale di rivestimento.

Quali sono i vantaggi dell'utilizzo di tubi compositi bimetallici in ambienti erosivi?

I tubi compositi bimetallici offrono una durata di vita prolungata, Costi di manutenzione ridotti, e una migliore efficienza operativa proteggendo dall'usura dovuta all'erosione.

Devi essere loggato per lasciare un commento.