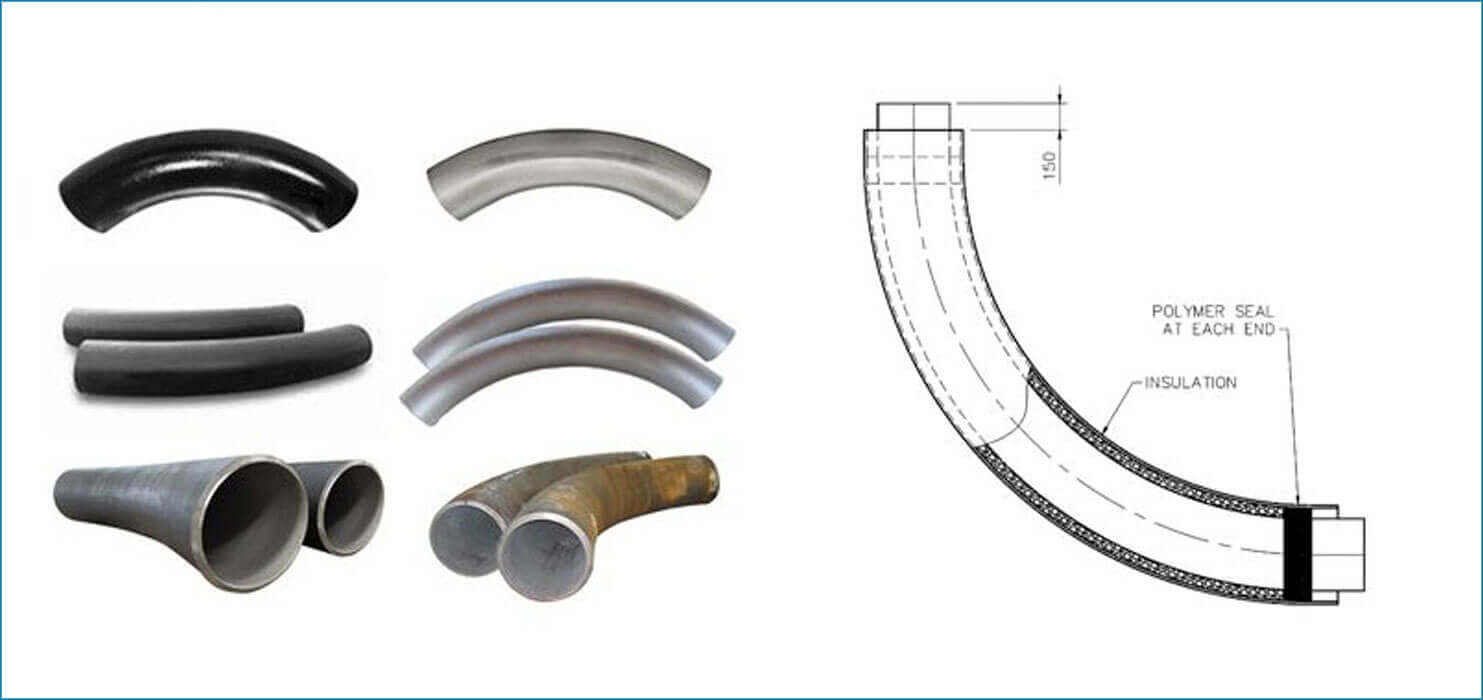

Produksi Tekuk Pipa untuk Pembangkit Listrik dengan Proses Bending Induksi

pengantar

Pembengkokan pipa merupakan proses penting dalam konstruksi dan pengoperasian pembangkit listrik, dimana sistem perpipaan yang rumit diperlukan untuk mengangkut uap, air, dan cairan lain di bawah tekanan dan suhu tinggi. Di antara berbagai teknik pembengkokan pipa yang tersedia, yang Induksi Proses Bending menonjol sebagai metode yang sangat efisien dan tepat untuk menghasilkan tikungan pipa berkualitas tinggi. Proses ini sangat cocok untuk aplikasi pembangkit listrik karena kemampuannya menangani pipa berdiameter besar, menjaga integritas materi, dan menghasilkan tikungan dengan distorsi minimal.

Dalam artikel ini, kita akan menjelajahinya produksi tikungan pipa untuk pembangkit listrik menggunakan proses pembengkokan induksi. Pembahasannya akan mencakup prinsip-prinsip pembengkokan induksi, kelebihannya dibandingkan metode tradisional, langkah-langkah yang terlibat dalam proses tersebut, dan penerapannya dalam sistem perpipaan pembangkit listrik. Kami juga akan mengkaji tantangannya, langkah-langkah pengendalian kualitas, dan tren masa depan dalam pembengkokan induksi untuk proyek pembangkit listrik.

Spesifikasi Standar Untuk Tikungan Induksi Panas Buttweld

Ukuran : ASME / ANSI B16.9, ASME B16.28, MSS-SP-43

Ukuran : 2″Catatan sampai 18″ NB

Jenis : MULUS / ERW / Dilas / yg siap untuk dimakan

Jari-jari Tekuk : 75 / 100 / 150 / 250 / 300 / 500 / 800 / 1,000 / 1,200 / 1,500 mm

Radius Tekuk(R): R=1D, 2D, 3D, 5D, 6D, 8D, 10D atau Kustom

Sudut lentur (Saya): 15°, 30°, 45°, 60°, 90°, 135°, 180°

Bahan & Nilai Tikungan Pipa Induksi Panas :

Stainless Steel Hot Induksi Bend :

ASTM A403 WP316/316L, ASTM A403 SA / A 774 WP-S, WP-W, WP-WX 304/304L, ASTM A182 F316L, 304L, DARI 1.4301, DIN1.4306, DARI 1.4401, DARI 1.4404

duplex & Baja Super Dupleks Hot Induksi Bend :

ASTM A 815, ASME SA 815 AS TIDAK S31803, S32205. S32750 AS, S32950. Nomor Bahan. 1.4462

Baja karbon Hot Induksi Bend :

ASTM A234, ASME SA234 WPB , WPBW, WPHY 42, WPHY 46, WPHY 52, WPH 60, WPHY 65 & WPHY 70.

Tikungan Induksi Panas Baja Karbon Suhu Rendah : ASTM A420 WPL3, A420 WPL6

Tikungan Induksi Panas Baja Paduan :

ASTM / ASME A / SA 234 Gr. WP 1, WP 5, WP 9, WP 11, WP 12, WP 22, WP 91

Tikungan Induksi Panas Paduan Nikel :

ASTM B336, ASME SB336, Nikel 200 (Nomor AS. No2200), Nikel 201 (Nomor AS. N02201), Monel 400 (Nomor AS. N04400), Monel 500 (Nomor AS. N05500), Inconel 800 (Nomor AS. N08800), Inconel 825 (Nomor AS. N08825), Inconel 600 (Nomor AS. N06600), Inconel 625 (Nomor AS. N06625), Inconel 601 (Nomor AS. N06601), Pelindung C 276 (Nomor AS. N10276), Paduan 20 (Nomor AS. N08020), Titanium (kelas I & II), Cupro-nikel 70/30, CuNi10Fe1Mn, CuNi30Mn1Fe.

Pentingnya Tikungan Pipa di Pembangkit Listrik

1. Peran Sistem Perpipaan di Pembangkit Listrik

Sistem perpipaan merupakan tulang punggung pembangkit listrik, memungkinkan pengangkutan uap, air, dan cairan lain antar boiler, turbin, Kondensor, dan komponen penting lainnya. Tikungan pipa sangat penting untuk:

- Mengubah arah aliran fluida.

- Menghubungkan peralatan di ruang terbatas.

- Mengurangi stres dan getaran pada sistem perpipaan.

2. Tantangan dalam Perpipaan Pembangkit Listrik

- temperatur dan tekanan tinggi: Pipa harus tahan terhadap kondisi pengoperasian yang ekstrim, seringkali melebihi 500°C dan 20 Mpa.

- Integritas Materi: Tikungan harus menjaga sifat mekanik material pipa untuk menjamin keamanan dan keandalan.

- Geometri Kompleks: Tata letak pembangkit listrik memerlukan tikungan khusus dengan sudut dan jari-jari yang tepat.

3. Mengapa Induksi Bending?

yang Induksi Proses Bending mengatasi tantangan ini dengan memproduksi tikungan berkualitas tinggi:

- Distorsi material minimal.

- Sifat mekanik yang ditingkatkan.

- Kontrol ketat terhadap geometri tikungan.

Proses Pembengkokan Induksi: Ringkasan

Pembengkokan induksi adalah a proses termo-mekanis yang menggunakan pemanasan lokal melalui induksi elektromagnetik untuk membengkokkan pipa ke bentuk yang diinginkan. Prosesnya sangat terkontrol, memastikan presisi dan konsistensi pada produk akhir.

Fitur Utama dari INDUKSI MEMBUNGKUK:

- Pemanasan Lokal: Hanya area lentur yang dipanaskan, menjaga sifat-sifat sisa pipa.

- Pendinginan Terkendali: Pendinginan dikelola secara hati-hati untuk mencegah tegangan sisa dan distorsi.

- Penerapan yang Luas: Cocok untuk berbagai bahan, termasuk baja karbon, Stainless Steel, dan baja paduan.

Langkah-langkah dalam Proses Pembengkokan Induksi

Produksi tikungan pipa untuk pembangkit listrik melibatkan beberapa langkah, masing-masing penting untuk mencapai kualitas dan kinerja yang diinginkan. Di bawah ini adalah penjelasan rinci tentang prosesnya:

1. Persiapan

- pemilihan bahan:

- Pipa biasanya terbuat dari bahan seperti Baja karbon (misalnya, ASTM A106, A53), Stainless Steel, atau Paduan baja (misalnya, Hlm.91, Hlm.22), tergantung pada aplikasinya.

- Bahan tersebut harus memenuhi sifat mekanik dan termal yang disyaratkan untuk penggunaan pembangkit listrik.

- Inspeksi Pipa:

- Pipa diperiksa apakah ada cacat permukaan, Akurasi dimensi, dan konsistensi bahan.

- Pengaturan:

- Pipa dijepit pada salah satu ujungnya, sedangkan ujung lainnya bebas bergerak selama pembengkokan.

- yang kumparan induksi diposisikan pada titik lentur.

2. pemanasan induksi

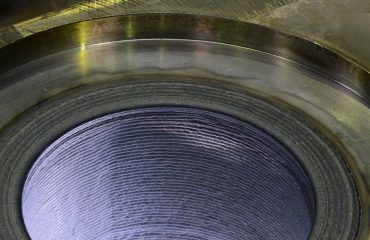

- Pemanasan Lokal:

- Kumparan induksi menghasilkan medan elektromagnetik frekuensi tinggi, menginduksi arus eddy pada material pipa.

- Arus ini menghasilkan panas, menaikkan suhu pipa ke rentang deformasi plastis (biasanya 800–1100°C, Tergantung bahannya).

- Zona Pemanasan Terkendali:

- Hanya sebagian kecil pipa yang dipanaskan, meminimalkan tekanan termal dan distorsi di area sekitarnya.

3. membungkuk

- Penerapan Gaya Mekanik:

- Setelah bagian pipa mencapai suhu yang diinginkan, lengan pembengkok atau gaya mekanis diterapkan untuk membengkokkan pipa.

- Radius lentur ditentukan oleh pengaturan dan dapat berkisar dari tikungan tajam (misalnya, 3D) untuk tikungan radius besar (misalnya, 10D).

- Gerakan Berkelanjutan:

- Pipa secara bertahap digerakkan melalui kumparan induksi, memungkinkan pembengkokan terus menerus sepanjang panjangnya.

4. Pendinginan

- Pendinginan Terkendali:

- Bagian yang dipanaskan didinginkan menggunakan pancaran air atau udara untuk memperkuat bentuk dan mencegah deformasi lebih lanjut.

- Pendinginan terkontrol membantu menjaga sifat mekanik pipa dan meminimalkan tegangan sisa.

5. Pemrosesan Pasca Tikungan

- Inspeksi:

- Pipa yang bengkok diperiksa keakuratan dimensinya, kualitas permukaan, dan sifat mekanik.

- perawatan panas (jika diperlukan):

- Perlakuan panas tambahan, seperti menghilangkan stres atau normalisasi, dapat dilakukan untuk meningkatkan integritas struktural pipa.

- Finishing:

- Pipa dibersihkan, dan bahan berlebih lainnya (misalnya, skala atau oksidasi) dihapus.

Keuntungan Induksi Bending untuk Pembangkit Listrik

Proses pembengkokan induksi menawarkan beberapa keuntungan yang menjadikannya ideal untuk memproduksi pembengkokan pipa untuk pembangkit listrik:

1. Presisi dan akurasi

- Kontrol ketat atas radius tikungan, Sudut, dan lokasi memastikan hasil yang konsisten.

- Cocok untuk geometri kompleks yang diperlukan dalam tata letak pembangkit listrik.

2. Distorsi minimal

- Pemanasan lokal mengurangi risiko ovalitas, penipisan dinding, dan distorsi lainnya.

3. Sifat mekanik yang ditingkatkan

- Pemanasan dan pendinginan yang terkendali menjaga atau bahkan meningkatkan sifat mekanik material, seperti kekuatan tarik dan ketangguhan.

4. Efektivitas biaya

- Mengurangi limbah material dan menghilangkan kebutuhan akan pengelasan atau perlengkapan tambahan.

- Produksi lebih cepat dibandingkan dengan metode pembengkokan tradisional.

5. Kompatibilitas Bahan yang Luas

- Dapat menangani berbagai bahan, termasuk paduan berkekuatan tinggi yang digunakan dalam perpipaan pembangkit listrik.

6. Manfaat Lingkungan

- Menggunakan listrik sebagai sumber energi utama, menjadikannya lebih bersih dan berkelanjutan.

Penerapan Induksi Bending pada Pembangkit Listrik

Pembengkokan induksi digunakan dalam berbagai sistem perpipaan di pembangkit listrik, termasuk:

1. jalur uap

- Pipa uap suhu tinggi yang menghubungkan boiler dan turbin.

- Tikungan harus tahan terhadap panas dan tekanan ekstrim tanpa deformasi.

2. Sistem Sirkulasi Air

- Pipa untuk mensirkulasikan air pendingin antara kondensor dan menara pendingin.

- Tikungan berdiameter besar diperlukan untuk aliran yang efisien.

3. Jalur Gas

- Perpipaan untuk mengangkut gas alam atau bahan bakar lainnya ke unit pembangkit listrik.

- Tikungan harus memastikan aliran lancar dan kehilangan tekanan minimal.

4. sistem pembuangan

- Tikungan khusus untuk pipa knalpot pada turbin gas dan peralatan lainnya.

Perbandingan dengan Metode Pembengkokan Lainnya

| Aspek | INDUKSI MEMBUNGKUK | pembengkokan dingin | Pembengkokan Mandrel |

|---|---|---|---|

| Pemanasan | Pemanasan lokal dengan induksi | Tidak ada pemanas | Tidak ada pemanas |

| presisi | tinggi | Sedang | tinggi |

| Distorsi Materi | Minimal | Risiko distorsi lebih tinggi | Minimal |

| Ukuran Pipa | Cocok untuk pipa berdiameter besar | Terbatas pada pipa yang lebih kecil | Terbatas pada pipa yang lebih kecil |

| Biaya | Sedang | rendah | tinggi |

| Aplikasi | Jaringan pipa pembangkit listrik, sistem struktural | Tikungan sederhana untuk aplikasi tegangan rendah | Tikungan rumit untuk pipa berdiameter kecil |

Kontrol Kualitas dalam Pembengkokan Induksi

Untuk menjamin kualitas dan keandalan pipa bengkok induksi, langkah-langkah pengendalian kualitas yang ketat diterapkan di seluruh proses:

1. Inspeksi Dimensi

- Pengukuran radius tikungan, Sudut, dan ovalitas diambil untuk memverifikasi kepatuhan dengan spesifikasi desain.

2. Pengujian non destruktif (NDT)

- Teknik seperti pengujian ultrasonik dan radiografi digunakan untuk mendeteksi cacat atau retakan internal.

3. Pengujian Mekanis

- Pengujian seperti kekuatan tarik, Kekerasan, dan ketahanan benturan dilakukan untuk mengevaluasi sifat mekanik pipa.

4. Inspeksi Permukaan

- Inspeksi visual dilakukan untuk mengidentifikasi cacat permukaan, seperti retak atau oksidasi.

Tantangan dalam Pembengkokan Induksi untuk Pembangkit Listrik

Sedangkan pembengkokan induksi menawarkan banyak keuntungan, hal ini juga menghadirkan beberapa tantangan:

1. Keterbatasan Materi

- Beberapa bahan, seperti paduan yang rapuh, mungkin tidak merespons dengan baik proses pembengkokan induksi.

2. Biaya Peralatan

- Investasi awal pada peralatan pembengkokan induksi bisa jadi tinggi, membuatnya kurang mudah diakses untuk operasi skala kecil.

3. Keterampilan Operator

- Proses ini memerlukan operator yang terampil untuk memastikan kontrol pemanasan yang tepat, membungkuk, dan parameter pendinginan.

4. Oksidasi Permukaan

- Suhu tinggi dapat menyebabkan oksidasi permukaan, yang mungkin memerlukan langkah penyelesaian tambahan.

Studi Kasus: Pembengkokan Induksi untuk Proyek Pembangkit Listrik

Ikhtisar Proyek:

- Lokasi: A 500 Pembangkit listrik tenaga batubara MW.

- Bahan Pipa: Baja paduan ASTM A335 P91.

- Diameter pipa: 24 inci.

- Radius Tekuk: 5D (lima kali diameter pipa).

Hasil:

- Akurasi dimensi: Semua tikungan memenuhi spesifikasi yang disyaratkan dengan distorsi minimal.

- Sifat mekanik: Pipa-pipa tersebut mempertahankan kekuatan tarik dan ketangguhannya setelah ditekuk.

- Penghematan Biaya: Proyek ini mencapai penghematan biaya yang signifikan dengan menghilangkan kebutuhan akan alat kelengkapan yang dilas.

- Efisiensi: Proses pembengkokan induksi mengurangi waktu produksi sebesar 30% dibandingkan dengan metode tradisional.

Tren Masa Depan dalam Pembengkokan Induksi untuk Pembangkit Listrik

Ketika desain pembangkit listrik menjadi lebih kompleks dan menuntut, proses pembengkokan induksi diharapkan berkembang dengan cara berikut:

1. Otomatisasi

- Integrasi sensor canggih dan sistem kontrol untuk mengotomatiskan proses pembengkokan dan meningkatkan presisi.

2. Materi Lanjutan

- Pengembangan material dan pelapis baru untuk meningkatkan kinerja dan daya tahan pipa bengkok induksi.

3. Efisiensi Energi

- Inovasi dalam teknologi pemanas induksi untuk mengurangi konsumsi energi dan dampak lingkungan.

4. Simulasi Digital

- Penggunaan alat komputasi, seperti analisis elemen hingga (FEA), untuk mensimulasikan proses pembengkokan dan mengoptimalkan parameter.

Kesimpulan

yang Induksi Proses Bending adalah metode serbaguna dan efisien untuk memproduksi tikungan pipa berkualitas tinggi untuk pembangkit listrik. Kemampuannya menangani pipa berdiameter besar, menjaga integritas materi, dan menghasilkan tikungan yang presisi menjadikannya pilihan ideal untuk sistem perpipaan pembangkit listrik. Dengan mengatasi tantangan dan menerapkan langkah-langkah pengendalian kualitas yang ketat, produsen dapat memanfaatkan pembengkokan induksi untuk memenuhi permintaan proyek pembangkit listrik modern.

Seiring kemajuan teknologi, proses pembengkokan induksi akan terus memainkan peran penting dalam membentuk masa depan konstruksi pembangkit listrik, menawarkan peningkatan presisi, Keberlanjutan, dan efektivitas biaya.

Kamu harus login untuk mengirim komentar.