Production de coudes de tuyaux pour centrales électriques par le procédé de cintrage par induction

Introduction

Le cintrage des tuyaux est un processus critique dans la construction et l'exploitation de centrales électriques, où des systèmes de tuyauterie complexes sont nécessaires pour transporter la vapeur, l'eau, et autres fluides sous haute pression et température. Parmi les différentes techniques de cintrage de tubes disponibles, Le Procédé de cintrage par induction se distingue comme une méthode très efficace et précise pour produire des coudes de tubes de haute qualité. Ce procédé est particulièrement adapté aux applications dans les centrales électriques en raison de sa capacité à traiter des canalisations de grand diamètre., maintenir l'intégrité matérielle, et produire des virages avec une distorsion minimale.

Dans cet article, nous explorerons le production de coudes pour centrales électriques en utilisant le processus de pliage par induction. La discussion inclura les principes de la flexion par induction, ses avantages par rapport aux méthodes traditionnelles, les étapes impliquées dans le processus, et ses applications dans les systèmes de tuyauterie des centrales électriques. Nous examinerons également les défis, mesures de contrôle de la qualité, et tendances futures en matière de cintrage par induction pour les projets de centrales électriques.

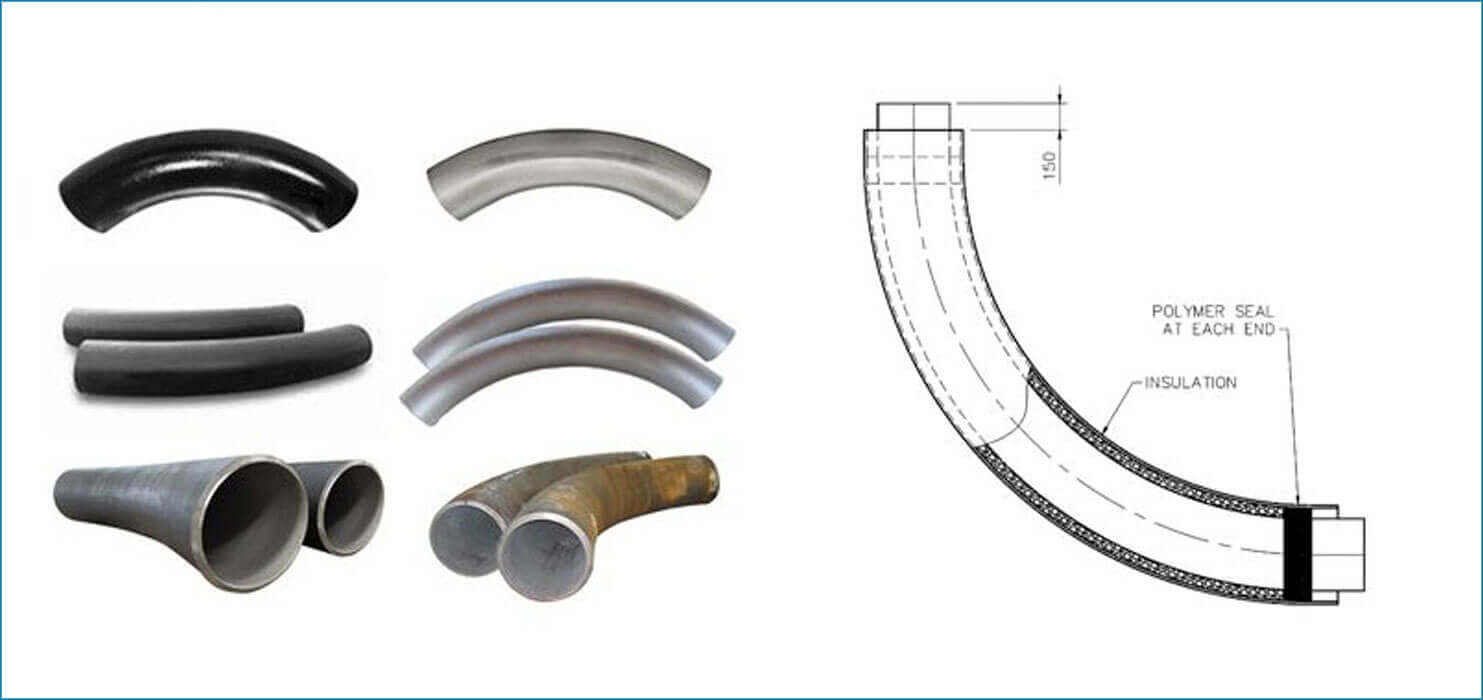

Spécification standard pour le coude à induction chaude soudé bout à bout

Dimensions : ASME / ANSI B16.9, ASME B16.28, MSS-SP-43

TAILLE : 2″N.-B. À 18″ N.-b.

Type : Sans soudure / RESTES EXPLOSIFS DE GUERRE / Soudé / Fabriqué

Rayons de courbure : 75 / 100 / 150 / 250 / 300 / 500 / 800 / 1,000 / 1,200 / 1,500 mm

Rayon de cintrage(R): R = 1 D, 2D, 3D, 5D, 6D, 8D, 10D ou la coutume

Angle de cintrage (je): 15°, 30°, 45°, 60°, 90°, 135°, 180°

Matériel & Qualités de coude de tuyau d'induction chaude :

Acier inoxydable Hot induction Bend :

ASTM A403 WP316/316L, ASTM A403SA / A 774 WP-S, WP-W, WP-WX 304/304L, ASTM A182 F316L, 304L, DIN 1.4301, DIN1.4306, DIN 1.4401, DIN 1.4404

duplex & Acier super duplex Hot induction Bend :

ASTM A 815, ASME SA 815 NOUS NON S31803, S32205. États-Unis S32750, S32950. Numéro de matériau. 1.4462

acier au carbone Hot induction Bend :

ASTM A234, ASME SA234 WPB , WPBW, WPHY 42, WPHY 46, WPHY 52, wph 60, WPHY 65 & WPHY 70.

Courbure à induction chaude en acier au carbone basse température : ASTM A420 WPL3, A420 WPL6

Courbure à induction chaude en acier allié :

ASTM / ASME A / SA 234 GR. WP 1, WP 5, WP 9, WP 11, WP 12, WP 22, WP 91

Courbure à induction chaude en alliage de nickel :

ASTMB336, ASME SB336, nickel 200 (États-Unis Non. N°2200), nickel 201 (États-Unis Non. N02201), Monel 400 (États-Unis Non. N04400), Monel 500 (États-Unis Non. N05500), Inconel 800 (États-Unis Non. N08800), Inconel 825 (États-Unis Non. N08825), Inconel 600 (États-Unis Non. N06600), Inconel 625 (États-Unis Non. N06625), Inconel 601 (États-Unis Non. N06601), Hastelloy C 276 (États-Unis Non. N10276), Alliage 20 (États-Unis Non. N08020), Titane (Première année & II), Cupro-nickel 70/30, CuNi10Fe1Mn, CuNi30Mn1Fe.

Importance des coudes de tuyaux dans les centrales électriques

1. Rôle des systèmes de tuyauterie dans les centrales électriques

Les systèmes de tuyauterie sont l'épine dorsale des centrales électriques, permettant le transport de vapeur, l'eau, et autres fluides entre les chaudières, éoliennes, Condenseurs, et d'autres composants critiques. Les coudes de tuyaux sont essentiels pour:

- Changer la direction du flux de fluide.

- Connecter des équipements dans des espaces confinés.

- Réduire les contraintes et les vibrations dans les systèmes de tuyauterie.

2. Défis liés à la tuyauterie des centrales électriques

- hautes températures et pressions: Les tuyaux doivent résister à des conditions de fonctionnement extrêmes, dépassant souvent 500°C et 20 MPa.

- Intégrité des matériaux: Les coudes doivent conserver les propriétés mécaniques du matériau du tuyau pour garantir la sécurité et la fiabilité..

- Géométries complexes: Les aménagements de centrales électriques nécessitent des courbures personnalisées avec des angles et des rayons précis.

3. Pourquoi le pliage par induction?

Le Procédé de cintrage par induction relève ces défis en produisant des coudes de haute qualité avec:

- Distorsion minimale du matériau.

- Propriétés mécaniques améliorées.

- Contrôle strict de la géométrie des virages.

Le processus de pliage par induction: Aperçu

Le cintrage par induction est un procédé thermomécanique qui utilise un chauffage localisé par induction électromagnétique pour plier les tuyaux à la forme souhaitée. Le processus est hautement contrôlé, assurer la précision et la cohérence du produit final.

Principales caractéristiques de INDUCTION DE FLEXION:

- Chauffage localisé: Seule la zone de pliage est chauffée, en préservant les propriétés du reste du tuyau.

- Refroidissement contrôlé: Le refroidissement est soigneusement géré pour éviter les contraintes résiduelles et les distorsions.

- Large applicabilité: Convient à une variété de matériaux, y compris l'acier au carbone, Acier inoxydable, et acier allié.

Étapes du processus de pliage par induction

La production de coudes pour centrales électriques comporte plusieurs étapes, chacun est essentiel pour atteindre la qualité et les performances souhaitées. Vous trouverez ci-dessous une description détaillée du processus:

1. Préparation

- Sélection des matériaux:

- Les tuyaux sont généralement fabriqués à partir de matériaux tels que acier au carbone (par exemple,, ASTM A106, A53), Acier inoxydable, ou alliage d'acier (par exemple,, P91, P22), en fonction de l'application.

- Le matériau doit répondre aux propriétés mécaniques et thermiques requises pour une utilisation en centrale électrique.

- Inspection des tuyaux:

- Les tuyaux sont inspectés pour détecter les défauts de surface, Précision dimensionnelle, et la cohérence des matériaux.

- Installation:

- Le tuyau est serré à une extrémité, tandis que l'autre extrémité est libre de bouger pendant le pliage.

- Le bobine d'induction est positionné au point de pliage.

2. chauffage par induction

- Chauffage localisé:

- Une bobine d'induction génère un champ électromagnétique haute fréquence, induire des courants de Foucault dans le matériau du tuyau.

- Ces courants produisent de la chaleur, augmenter la température du tuyau jusqu'à plage de déformation plastique (généralement 800 à 1 100 °C, En fonction du matériau).

- Zone de chauffage contrôlée:

- Seule une petite section du tuyau est chauffée, minimiser le stress thermique et la distorsion dans les zones environnantes.

3. flexion

- Application de la force mécanique:

- Une fois que la section de tuyau atteint la température souhaitée, un bras de flexion ou une force mécanique est appliqué pour plier le tuyau.

- Le rayon de courbure est déterminé par la configuration et peut aller de virages serrés à (par exemple,, 3D) aux virages à grand rayon (par exemple,, 10D).

- Mouvement continu:

- Le tuyau est progressivement déplacé à travers la bobine d'induction, permettant une flexion continue sur toute sa longueur.

4. Refroidissement

- Refroidissement contrôlé:

- La section chauffée est refroidie à l'aide de jets d'eau ou d'air pour solidifier la forme et éviter toute déformation supplémentaire..

- Le refroidissement contrôlé permet de maintenir les propriétés mécaniques du tuyau et de minimiser les contraintes résiduelles.

5. Traitement post-pliage

- Inspection:

- Le tuyau coudé est inspecté pour la précision dimensionnelle, qualité de surface, et propriétés mécaniques.

- traitement thermique (si nécessaire):

- Traitement thermique supplémentaire, comme soulager le stress ou normaliser, peut être effectué pour améliorer l’intégrité structurelle du tuyau.

- Finition:

- Le tuyau est nettoyé, et tout excédent de matière (par exemple,, tartre ou oxydation) est supprimé.

Avantages du cintrage par induction pour les centrales électriques

Le procédé de cintrage par induction offre plusieurs avantages qui le rendent idéal pour produire des coudes de tuyaux pour les centrales électriques.:

1. Précision et exactitude

- Contrôle strict du rayon de courbure, Angle, et l'emplacement garantit des résultats cohérents.

- Convient aux géométries complexes requises dans les configurations de centrales électriques.

2. Distorsion minimale

- Un échauffement localisé réduit le risque d’ovalité, amincissement des murs, et autres distorsions.

3. Propriétés mécaniques améliorées

- Un chauffage et un refroidissement contrôlés préservent voire améliorent les propriétés mécaniques du matériau, comme la résistance à la traction et la ténacité.

4. Rapport coût-efficacité

- Réduit le gaspillage de matériaux et élimine le besoin de soudure ou de raccords supplémentaires.

- Production plus rapide par rapport aux méthodes de pliage traditionnelles.

5. Large compatibilité matérielle

- Peut gérer une variété de matériaux, y compris les alliages à haute résistance utilisés dans la tuyauterie des centrales électriques.

6. Avantages environnementaux

- Utilise l’électricité comme principale source d’énergie, le rendant plus propre et plus durable.

Applications du cintrage par induction dans les centrales électriques

Le cintrage par induction est utilisé dans divers systèmes de tuyauterie au sein des centrales électriques, y compris:

1. conduites de vapeur

- Conduites de vapeur à haute température reliant les chaudières et les turbines.

- Les coudes doivent résister à une chaleur et une pression extrêmes sans déformation.

2. Systèmes de circulation d'eau

- Tuyaux pour faire circuler l'eau de refroidissement entre les condenseurs et les tours de refroidissement.

- Des coudes de grand diamètre sont nécessaires pour un écoulement efficace.

3. Conduites de gaz

- Tuyauterie pour le transport du gaz naturel ou d'autres combustibles vers les unités de production d'électricité.

- Les coudes doivent garantir un écoulement fluide et une perte de pression minimale.

4. systèmes d'échappement

- Coudes sur mesure pour tuyaux d'échappement dans les turbines à gaz et autres équipements.

Comparaison avec d'autres méthodes de pliage

| Aspect | INDUCTION DE FLEXION | pliage à froid | Pliage du mandrin |

|---|---|---|---|

| chauffage | Chauffage localisé par induction | Pas de chauffage | Pas de chauffage |

| précision | Haute | Modéré | Haute |

| Distorsion du matériau | Minimal | Risque de distorsion plus élevé | Minimal |

| La Taille Du Tuyau | Convient aux tuyaux de grand diamètre | Limité aux petits tuyaux | Limité aux petits tuyaux |

| Coût | Modéré | faible | Haute |

| Applications | Canalisations de centrale électrique, systèmes structurels | Courbures simples pour des applications à faible contrainte | Coudes complexes pour tuyaux de petit diamètre |

Contrôle qualité en pliage par induction

Pour garantir la qualité et la fiabilité des tubes cintrés par induction, des mesures rigoureuses de contrôle de la qualité sont mises en œuvre tout au long du processus:

1. Contrôle dimensionnel

- Mesures du rayon de courbure, Angle, et l'ovalité sont prises pour vérifier la conformité aux spécifications de conception.

2. Contrôle non destructif (CND)

- Des techniques telles que les tests par ultrasons et la radiographie sont utilisées pour détecter les défauts internes ou les fissures..

3. Tests mécaniques

- Tests tels que la résistance à la traction, La dureté de l', et la résistance aux chocs sont réalisées pour évaluer les propriétés mécaniques du tuyau.

4. Inspection des surfaces

- Une inspection visuelle est effectuée pour identifier les défauts de surface, comme des fissures ou une oxydation.

Défis du pliage par induction pour les centrales électriques

Si le pliage par induction offre de nombreux avantages, cela présente également certains défis:

1. Limites matérielles

- Quelques matériaux, comme les alliages fragiles, peut ne pas bien répondre au processus de pliage par induction.

2. Coûts d'équipement

- L'investissement initial dans un équipement de pliage par induction peut être élevé, le rendant moins accessible aux opérations à petite échelle.

3. Compétence d'opérateur

- Le processus nécessite des opérateurs qualifiés pour assurer un contrôle précis du chauffage, flexion, et paramètres de refroidissement.

4. Oxydation superficielle

- Des températures élevées peuvent provoquer une oxydation de la surface, ce qui peut nécessiter des étapes de finition supplémentaires.

Étude de cas: Pliage par induction pour un projet de centrale électrique

Aperçu du projet:

- Emplacement: A 500 Centrale électrique au charbon MW.

- Matériau De La Conduite: Acier allié ASTM A335 P91.

- Le diamètre de la tuyauterie: 24 pouces.

- Rayon de cintrage: 5D (cinq fois le diamètre du tuyau).

Résultats:

- Précision dimensionnelle: Tous les coudes répondaient aux spécifications requises avec une distorsion minimale.

- Propriétés mécaniques: Les tuyaux ont conservé leur résistance à la traction et leur ténacité après pliage.

- économies de coûts: Le projet a permis de réaliser d'importantes économies en éliminant le besoin de raccords soudés..

- Efficacité: Le processus de pliage par induction a réduit le temps de production de 30% par rapport aux méthodes traditionnelles.

Tendances futures en matière de cintrage par induction pour les centrales électriques

Alors que la conception des centrales électriques devient de plus en plus complexe et exigeante, le processus de pliage par induction devrait évoluer des manières suivantes:

1. Automatisation

- Intégration de capteurs et de systèmes de contrôle avancés pour automatiser le processus de pliage et améliorer la précision.

2. Matériaux avancés

- Développement de nouveaux matériaux et revêtements pour améliorer les performances et la durabilité des tuyaux cintrés par induction.

3. Efficacité énergétique

- Innovations dans la technologie du chauffage par induction pour réduire la consommation d'énergie et l'impact environnemental.

4. Simulation numérique

- Utilisation d'outils informatiques, comme l'analyse par éléments finis (FEA), pour simuler le processus de pliage et optimiser les paramètres.

Conclusion

Le Procédé de cintrage par induction est une méthode polyvalente et efficace pour produire des coudes de haute qualité pour les centrales électriques. Sa capacité à manipuler des canalisations de grand diamètre, maintenir l'intégrité matérielle, et produire des coudes précis en fait un choix idéal pour les systèmes de tuyauterie des centrales électriques. En relevant les défis et en mettant en œuvre des mesures rigoureuses de contrôle de la qualité, les fabricants peuvent tirer parti du cintrage par induction pour répondre aux exigences des projets de centrales électriques modernes.

À mesure que la technologie progresse, le processus de pliage par induction continuera à jouer un rôle essentiel dans l'avenir de la construction de centrales électriques, offrant une précision améliorée, Durabilité, et la rentabilité.

Vous devez être connecté dans pour poster un commentaire.