tuyau composite bimétallique: Préparation et évaluation des performances du revêtement résistant à l'érosion

Introduction

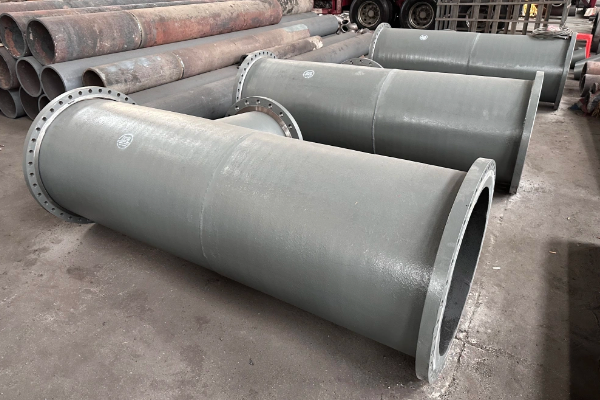

Dans de nombreux secteurs industriels, comme le pétrole et le gaz, L'exploitation minière, et traitement chimique, les systèmes de tuyauterie sont exposés à des environnements érosifs sévères. Ces environnements impliquent souvent le transport de matériaux abrasifs, comme le lisier, Le sable, ou d'autres particules, ce qui peut provoquer une usure importante des surfaces internes des canalisations. Tuyaux métalliques traditionnels, bien que fort, souffrent souvent de défaillances liées à l’érosion, entraînant des réparations coûteuses, temps d'arrêt, et une efficacité opérationnelle réduite. Pour relever ce défi, tuyaux composites bimétalliques sont apparus comme une solution prometteuse, combinant la résistance d'une couche extérieure métallique avec la résistance à l'érosion d'un revêtement intérieur spécialisé.

Le concept de tuyaux composites bimétalliques implique l'utilisation de deux matériaux distincts: un métal de base (généralement en acier) pour l'intégrité structurelle et une corrosion- ou matériau de revêtement résistant à l'érosion, comme un alliage dur ou de la céramique, pour protéger contre l'usure. Cet article propose une exploration approfondie de la préparation et de l'évaluation des performances des revêtements résistants à l'érosion dans les tuyaux composites bimétalliques.. Nous examinerons les matériaux utilisés, les procédés de fabrication, et la performance de ces canalisations en milieu érosif, soutenu par des tableaux et des données.

La construction d'un tuyau composite bimétallique se compose d'une couche interne constituée d'un matériau résistant à la corrosion, communément appelé couche de revêtement ou de revêtement, et une couche externe composée d'un matériau de base structurel. Le matériau de bardage est choisi pour sa résistance à la corrosion, érosion, et conditions environnementales spécifiques, tandis que le matériau de base est sélectionné pour sa résistance mécanique et sa rentabilité.

La liaison entre le revêtement et les matériaux de base est réalisée par des méthodes telles que la liaison explosive, collage par rouleau, ou soudage. Ces techniques assurent une connexion solide et durable, permettre au tuyau de résister aux conditions de fonctionnement prévues.

Les tuyaux composites bimétalliques sont utilisés dans diverses industries, y compris le pétrole et le gaz, Traitement chimique, la production d'énergie, et l'exploitation minière. Ils sont particulièrement efficaces dans les environnements où la corrosion, érosion, ou des températures élevées sont préoccupantes. Le revêtement résistant à la corrosion protège le tuyau des dommages chimiques, tandis que le matériau de base assure l'intégrité structurelle.

Il est essentiel de reconnaître que les propriétés et performances spécifiques des tuyaux composites bimétalliques peuvent varier en fonction des matériaux utilisés., processus de manufacture, et exigences de candidature. Donc, il est recommandé de consulter les fabricants ou les experts de l'industrie pour obtenir des conseils détaillés sur la sélection et l'utilisation de ces tuyaux..

Spécifications techniques

- Couche externe: Fabriqué à partir de tuyaux en acier ordinaires.

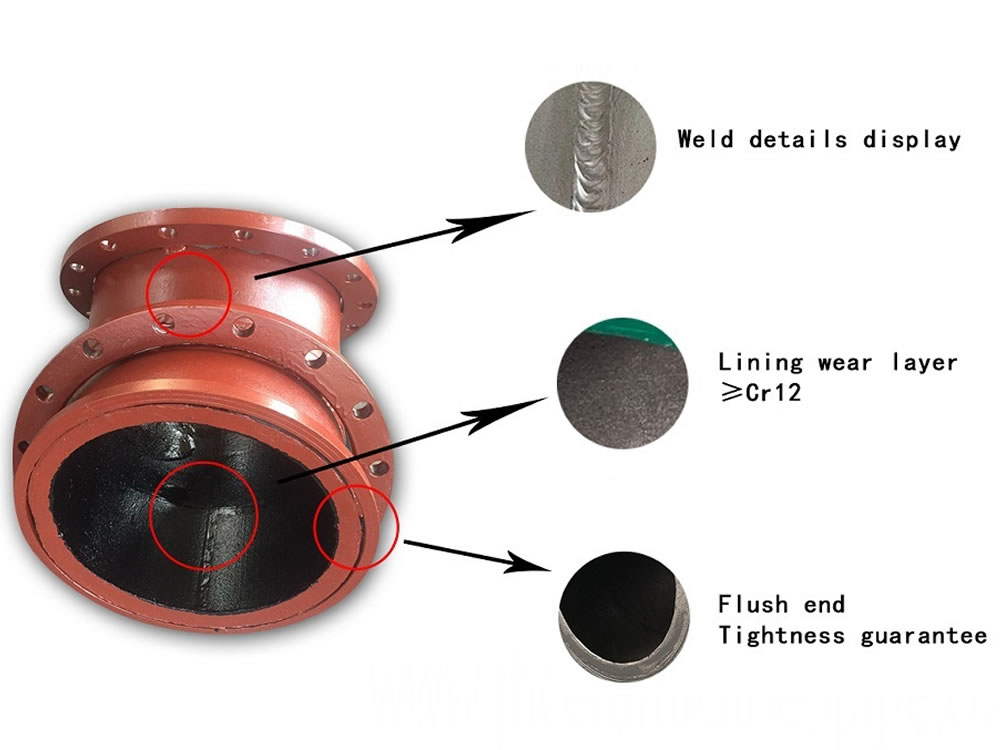

- Doublure intérieure: Composé de fonte à haute teneur en chrome, formé par un processus de coulée.

- Qualité du matériau pour le coude: KMTBCr26

- Température de travail: 150° C

- Pression de travail: 0.4 MPa

- Support de travail: Flux biphasique de charbon pulvérisé et d'air

- Vitesse d'écoulement maximale: 28 MS

Exigences techniques

Le coude composite bimétallique résistant à l'usure doit répondre aux critères de performance suivants:

- Résistance à la flexion: > 610 MN/m²

- Force De Traction: > 415 MN/m²

- Résistance aux chocs: > 15 J/cm²

- Dureté de la couche résistante à l'usure: > 50

Les surfaces intérieures et extérieures du coude composite bimétallique résistant à l'usure doivent être lisses et exemptes de défauts tels que des bavures, fissures, porosité, et des bulles d'air. Le sens d'écoulement du fluide doit être clairement indiqué. La doublure intérieure de chaque coude doit être formée en un seul processus, sans coutures soudées autorisées après la production.

Spécifications dimensionnelles et matérielles

- Écart dimensionnel: Conformité à GB3092, GB8162, et normes GB8163.

- Écart d’épaisseur de la doublure intérieure: ≤ +1.2 mm.

- Poids: Chaque coude ne doit pas dépasser le poids de conception, qui doit être clairement indiqué.

Le tuyau composite est fabriqué en utilisant PIPE EN ACIER SANS SOUDURE, adhérer aux accords de performance pertinents. L'installation du coude composite bimétallique résistant à l'usure est réalisée par soudage direct, utilisant de l'acier 16MnR# pour le tuyau soudé extérieur.

Installation et entretien

Chaque entrée et sortie du coude comporte une section droite de longueur spécifiée, compatible avec le matériau du corps du coude et l'épaisseur de la paroi. Une section de transition supplémentaire de 100 mm est prévue pour le soudage au pipeline d'alimentation en poudre.. Le soudage sur site doit garantir de bonnes performances à température ambiante.

La durée de vie du coude composite bimétallique résistant à l'usure ne devrait pas être inférieure à 10 années (Environ 8,000 heures de fonctionnement par an). Dans des conditions anormales, comme une combustion spontanée dans le pipeline d'alimentation en poudre, la couche résistante à l'usure de la doublure doit rester intacte sans se fissurer ni se décoller. La conception doit faciliter un déchargement facile, Installation, et entretien.

Assurance de la qualité

Avant de quitter l'usine, chaque coude est soumis à des tests de performances d'étanchéité conformément aux normes en vigueur. Produits ne répondant pas aux spécifications qualité et les normes de performance ne sont pas autorisées à quitter l'usine. Conformité au « DL/T 680-1999 Norme de conditions techniques pour les canalisations résistantes à l’usure » est obligatoire.

Principaux paramètres techniques du coude résistant à l'usure en composite bimétallique

- Épaisseur:

- Arc intérieur: 22 mm

- Arc extérieur: 32 mm

- Excentricité: 5 mm

- Pression de conception: 1.6 MPa

- Pression d'essai hydraulique: 5.6-19 MPa

- Température de conception: 350° C

Céramiques spéciales corindon, fabriqué à partir d'oxydes de métaux rares et fritté à 1730°C, sont incorporés dans la surface d’usure pour améliorer la résistance à l’usure, tandis que la matrice reste un tuyau composite métallique ordinaire.

Le besoin de revêtements résistants à l’érosion dans les tuyauteries industrielles

Défis dans les environnements érosifs

Tuyaux utilisés dans des industries comme le pétrole et le gaz, L'exploitation minière, et les traitements chimiques sont souvent soumis à des conditions difficiles où les particules abrasives sont transportées à des vitesses élevées.. Ces particules peuvent provoquer érosion, entraînant une perte matérielle, amincissement des parois des tuyaux, et un éventuel échec. Les principaux défis posés par les environnements érosifs comprennent:

- Perte matérielle: L'impact continu des particules abrasives entraîne l'élimination progressive du matériau de la surface du tuyau.

- Durée de vie réduite: L'érosion accélère la dégradation des canalisations, réduisant leur durée de vie opérationnelle.

- Augmentation des coûts de maintenance: Les réparations ou remplacements fréquents de canalisations érodées entraînent des coûts de maintenance plus élevés et des temps d'arrêt opérationnels..

- Risques pour la sécurité: Les défaillances liées à l'érosion peuvent entraîner des fuites, déversements, voire des pannes catastrophiques, présentant des risques pour la sécurité du personnel et de l’environnement.

Avantages des tuyaux composites bimétalliques

Les tuyaux composites bimétalliques offrent une solution aux défis posés par les environnements érosifs en combinant les avantages de deux matériaux:

- résistance structurelle: La couche externe, généralement en acier au carbone ou en acier inoxydable, fournit la résistance mécanique nécessaire pour résister à la pression interne et aux forces externes.

- Résistance à l'érosion: La doublure intérieure, fabriqué en alliage dur ou en céramique, offre une résistance supérieure à l’érosion, protéger le tuyau de l'usure abrasive.

En utilisant des tuyaux composites bimétalliques, les industries peuvent prolonger considérablement la durée de vie de leurs systèmes de tuyauterie, réduire les coûts de maintenance, et améliorer l’efficacité opérationnelle globale.

Matériaux utilisés dans les tuyaux composites bimétalliques

Métal commun (Couche externe)

Le métal de base d'un tuyau composite bimétallique est sélectionné en fonction des exigences mécaniques de l'application. Les matériaux courants utilisés pour la couche externe comprennent:

- acier au carbone: L'acier au carbone est largement utilisé en raison de sa haute résistance, faible coût, et facilité de fabrication. Il convient aux applications où la corrosion n'est pas un problème majeur.

- Acier inoxydable: L'acier inoxydable offre une meilleure résistance à la corrosion que l'acier au carbone et est souvent utilisé dans des environnements où l'érosion et la corrosion sont des préoccupations..

- alliage d'acier: Aciers alliés, comme les aciers au chrome-molybdène, offrent une résistance améliorée et une résistance à la température, ce qui les rend adaptés aux applications à haute température.

Matériel Doublure (Couche intérieure)

Le matériau du revêtement intérieur est sélectionné pour sa capacité à résister à l'érosion et à supporter les forces abrasives des matériaux transportés.. Les matériaux de doublure courants comprennent:

- Alliages durs: Alliages durs, comme le carbure de chrome ou le carbure de tungstène, sont couramment utilisés pour les revêtements résistants à l’érosion. Ces matériaux offrent une excellente dureté et résistance à l’usure, ce qui les rend idéaux pour se protéger contre les particules abrasives.

- Céramique: Matériaux céramiques, comme l'alumine (Al₂O₃) ou carbure de silicium (SiC), sont connus pour leur dureté exceptionnelle et leur résistance à l’érosion. Les céramiques sont souvent utilisées dans des environnements très abrasifs où les revêtements métalliques peuvent ne pas offrir une protection suffisante..

- Doublures à base de polymère: Dans certains cas, Doublures à base de polymère, tels que les revêtements polyuréthane ou époxy, sont utilisés pour fournir une résistance à l’érosion. Ces matériaux sont généralement utilisés dans des applications à érosion modérée et où la flexibilité est requise.

Table 1: Matériaux courants utilisés dans les tuyaux composites bimétalliques

| Composant | Matériel | Propriétés | Applications |

|---|---|---|---|

| Couche externe | acier au carbone | haute résistance, faible coût, facile à fabriquer | Applications industrielles générales |

| Acier inoxydable | Résistance à la corrosion, bonnes propriétés mécaniques | Traitement chimique, huile & gaz | |

| alliage d'acier | Résistance aux hautes températures, force améliorée | Systèmes de tuyauterie haute température | |

| Doublure intérieure | Carbure de chrome | haute dureté, excellente résistance à l'usure | L'exploitation minière, transport de lisier |

| Le carbure de tungstène | Dureté extrême, résistance supérieure à l'érosion | huile & gaz, environnements à forte abrasion | |

| Alumine (Al₂O₃) | Dureté exceptionnelle, haute résistance à l'érosion | Traitement chimique, applications à forte abrasion | |

| Carbure de silicium (SiC) | haute dureté, stabilité thermique, Résistance chimique | haute température, environnements à forte abrasion | |

| Polyuréthane | La flexibilité, résistance modérée à l'érosion | Applications à abrasion faible à modérée | |

| Revêtements époxy | Résistance chimique, résistance modérée à l'érosion | Traitement chimique, traitement de l'eau |

Préparation des tuyaux composites bimétalliques

Techniques de bardage et de revêtement

La préparation de tuyaux composites bimétalliques implique l'application d'un revêtement résistant à l'érosion sur le métal de base.. Plusieurs techniques sont utilisées pour obtenir une liaison solide entre la couche externe et la doublure intérieure, garantir que le tuyau composite peut résister aux conditions difficiles des environnements érosifs. Les techniques courantes incluent:

1. Weld Overlay Habillage

Le revêtement soudé implique le dépôt d'un matériau en alliage dur sur la surface intérieure du tuyau en métal de base à l'aide de techniques de soudage.. Le processus implique généralement les étapes suivantes:

- Préparation de surface: La surface intérieure du tuyau en métal de base est nettoyée et préparée pour assurer une bonne adhérence du matériau de revêtement.

- Soudage: Un matériau en alliage dur, comme le carbure de chrome, est déposé sur la surface intérieure à l'aide de techniques de soudage telles que soudage à l'arc plasma ou Soudage à l'arc submergé.

- Traitement post-soudage: Après la pose du bardage, le tuyau peut subir un traitement thermique pour soulager les contraintes résiduelles et améliorer la liaison entre le métal de base et le revêtement.

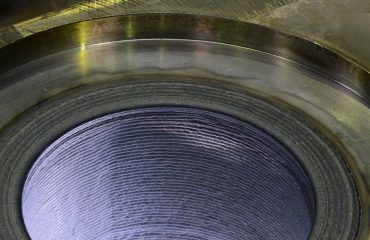

2. coulée centrifuge

La coulée centrifuge est une technique utilisée pour appliquer des revêtements en céramique ou en métal sur la surface intérieure d'un tuyau.. Le processus implique les étapes suivantes:

- Préparation du moule: Un moule est préparé avec les dimensions souhaitées du tuyau.

- fonderie: Du métal en fusion ou un matériau céramique est versé dans le moule, et le moule tourne à grande vitesse. La force centrifuge pousse le matériau contre la surface intérieure du moule, formant une doublure uniforme.

- Refroidissement et solidification: Le matériau de revêtement peut refroidir et se solidifier, formant un lien fort avec le métal de base.

3. Projection thermique

La projection thermique est un processus dans lequel un alliage dur ou un matériau céramique est fondu et pulvérisé sur la surface intérieure du tuyau.. Le processus implique les étapes suivantes:

- Préparation de surface: La surface intérieure du tuyau est nettoyée et rendue rugueuse pour améliorer l'adhérence.

- Pulvérisation: Le matériau de revêtement est fondu et pulvérisé sur la surface à l'aide de techniques telles que pulvérisation au plasma ou carburant oxygène à haute vitesse (HVOF) Pulvérisation.

- Traitement post-pulvérisation: Le tuyau peut subir un traitement thermique ou un usinage pour obtenir l'état de surface et les propriétés mécaniques souhaitées..

Table 2: Techniques courantes de revêtement et de revêtement pour les tuyaux composites bimétalliques

| Technique | Matériel Doublure | Description du processus | Avantages | Applications |

|---|---|---|---|---|

| Weld Overlay Habillage | Carbure de chrome, Le carbure de tungstène | L'alliage dur est déposé sur la surface intérieure à l'aide de techniques de soudage | Lien fort, haute résistance à l'érosion | huile & gaz, L'exploitation minière, transport de lisier |

| coulée centrifuge | Céramique, Alliages métalliques | Le matériau fondu est coulé sur la surface intérieure à l'aide de la force centrifuge | Doublure uniforme, bonne adhérence | haute température, environnements à forte abrasion |

| Projection thermique | Céramique, Alliages durs | Le matériau de revêtement est fondu et pulvérisé sur la surface | Polyvalent, peut appliquer une large gamme de matériaux | Traitement chimique, applications à forte abrasion |

Évaluation des performances des revêtements résistants à l'érosion

Méthodes de test

Les performances des revêtements résistants à l'érosion des tuyaux composites bimétalliques sont évaluées au moyen d'une série de tests conçus pour simuler des conditions érosives réelles.. Les méthodes de test courantes incluent:

1. Tests d'érosion

Les tests d'érosion consistent à soumettre le tuyaux doublés à un flux de particules abrasives, comme du sable ou du lisier, à grande vitesse. Le test est conçu pour mesurer le taux de perte de matière du revêtement au fil du temps.. Les paramètres clés mesurés lors des tests d'érosion comprennent:

- Taux d'érosion: La vitesse à laquelle le matériau est retiré du revêtement en raison de l'impact des particules abrasives.

- perte de poids: La perte de poids totale du matériau de revêtement après une période d'essai spécifiée.

- rugosité de la surface: Modifications de la rugosité de surface du matériau de revêtement dues à l'érosion.

2. Essais de dureté

Les tests de dureté sont utilisés pour évaluer la résistance du matériau de revêtement à l'indentation et à l'usure.. Les tests de dureté courants incluent le Essai de dureté Vickers et le Test de dureté Rockwell. Des valeurs de dureté plus élevées indiquent une meilleure résistance à l’usure et à l’érosion.

3. Test d'adhérence

Les tests d'adhérence sont utilisés pour évaluer la force de la liaison entre le métal de base et le matériau de revêtement.. Une mauvaise adhérence peut entraîner un délaminage ou un effritement du revêtement, réduisant son efficacité. Les tests d'adhérence courants incluent tests d'arrachement et essais de cisaillement.

Table 3: Méthodes de test de performance pour les revêtements résistants à l'érosion

| Test | But | Paramètres mesurés | Importance |

|---|---|---|---|

| Tests d'érosion | Évaluer la résistance à l’érosion | Taux d'érosion, perte de poids, rugosité de la surface | Détermine la durabilité du revêtement dans des environnements abrasifs |

| Essais de dureté | Mesurer la dureté du matériau | Dureté Vickers, Dureté Rockwell | Une dureté plus élevée indique une meilleure résistance à l'usure |

| Test d'adhérence | Évaluer la force de liaison | Force d'arrachement, résistance au cisaillement | Garantit que la doublure reste intacte pendant le service |

Résultats de performances

Résistance à l'érosion

Les tests d'érosion des tuyaux composites bimétalliques ont montré que l'utilisation de revêtements en alliage dur ou en céramique améliore considérablement la résistance à l'érosion du tuyau.. Dans un test d'érosion typique, les tuyaux revêtus de carbure de chrome ou d'alumine présentaient des taux d'érosion qui étaient 50-70% inférieur que ceux des tuyaux en acier au carbone sans revêtement. Les résultats indiquent que l'utilisation de revêtements résistants à l'érosion peut prolonger la durée de vie opérationnelle de la canalisation de plusieurs années., même dans des environnements très abrasifs.

La dureté de l'

Les tests de dureté des matériaux de revêtement ont révélé que les revêtements en céramique, comme l'alumine et le carbure de silicium, avait les valeurs de dureté les plus élevées, allant de 1500 À 2000 HT (Dureté Vickers). Doublures en alliage dur, comme le carbure de chrome, avait des valeurs de dureté dans la plage de 600 À 800 HT, tandis que l'acier au carbone non revêtu avait une dureté de 150 À 200 HT. La dureté plus élevée des matériaux de revêtement est en corrélation avec leur meilleure résistance à l'érosion..

Adhésion

Les tests d'adhérence des tuyaux revêtus ont démontré que les techniques de revêtement par superposition de soudure et de coulée centrifuge produisaient des liaisons solides entre le métal de base et le matériau de revêtement.. Les tests d'arrachement ont montré que la force d'adhérence du revêtement était supérieure à la résistance à la traction du métal de base., indiquant que le revêtement ne se délaminera pas ou ne s'écaillera pas dans des conditions normales de fonctionnement.

Conclusion

Les tuyaux composites bimétalliques avec revêtements résistants à l'érosion offrent une solution très efficace pour les industries confrontées à des environnements érosifs. En combinant la résistance structurelle d'une couche externe métallique avec la résistance supérieure à l'usure d'un alliage dur ou d'un revêtement en céramique, ces tuyaux peuvent prolonger considérablement la durée de vie des systèmes de tuyauterie, réduire les coûts de maintenance, et améliorer l'efficacité opérationnelle. La préparation de ces tuyaux fait appel à des techniques avancées telles que le revêtement par superposition de soudures., coulée centrifuge, et projection thermique, dont chacun offre des avantages uniques en fonction de l'application.

Évaluations des performances, y compris les tests d'érosion, Essais de dureté, et tests d'adhérence, ont démontré l'efficacité des revêtements résistants à l'érosion pour protéger contre l'usure abrasive. Les résultats de ces tests montrent que les tuyaux composites bimétalliques peuvent résister aux conditions difficiles des environnements érosifs., ce qui en fait un choix idéal pour les industries telles que le pétrole et le gaz, L'exploitation minière, et traitement chimique.

FAQ

Que sont les tuyaux composites bimétalliques?

Les tuyaux composites bimétalliques sont constitués de deux matériaux distincts: un métal de base (généralement en acier) pour une résistance structurelle et un matériau de revêtement résistant à l'érosion, comme un alliage dur ou de la céramique, pour protéger contre l'usure.

Quels matériaux sont utilisés pour le revêtement des tuyaux composites bimétalliques?

Les matériaux de revêtement courants comprennent les alliages durs (par exemple,, Carbure de chrome, Le carbure de tungstène) et céramique (par exemple,, Alumine, Carbure de silicium), qui offrent une résistance supérieure à l’érosion.

Comment sont préparés les tuyaux composites bimétalliques?

Les tuyaux composites bimétalliques sont préparés à l'aide de techniques telles que le revêtement par superposition de soudures., coulée centrifuge, et projection thermique, qui assurent une forte liaison entre le métal de base et le matériau de revêtement.

Quels tests sont utilisés pour évaluer les performances des revêtements résistants à l'érosion?

L'évaluation des performances comprend des tests d'érosion, Essais de dureté, et tests d'adhérence pour évaluer la durabilité, Résistance à l'usure, et la force d'adhérence du matériau de revêtement.

Quels sont les avantages de l'utilisation de tuyaux composites bimétalliques dans des environnements érosifs?

Les tuyaux composites bimétalliques offrent une durée de vie prolongée, Coûts de maintenance réduits, et une efficacité opérationnelle améliorée en protégeant contre l’usure liée à l’érosion.

Vous devez être connecté dans pour poster un commentaire.