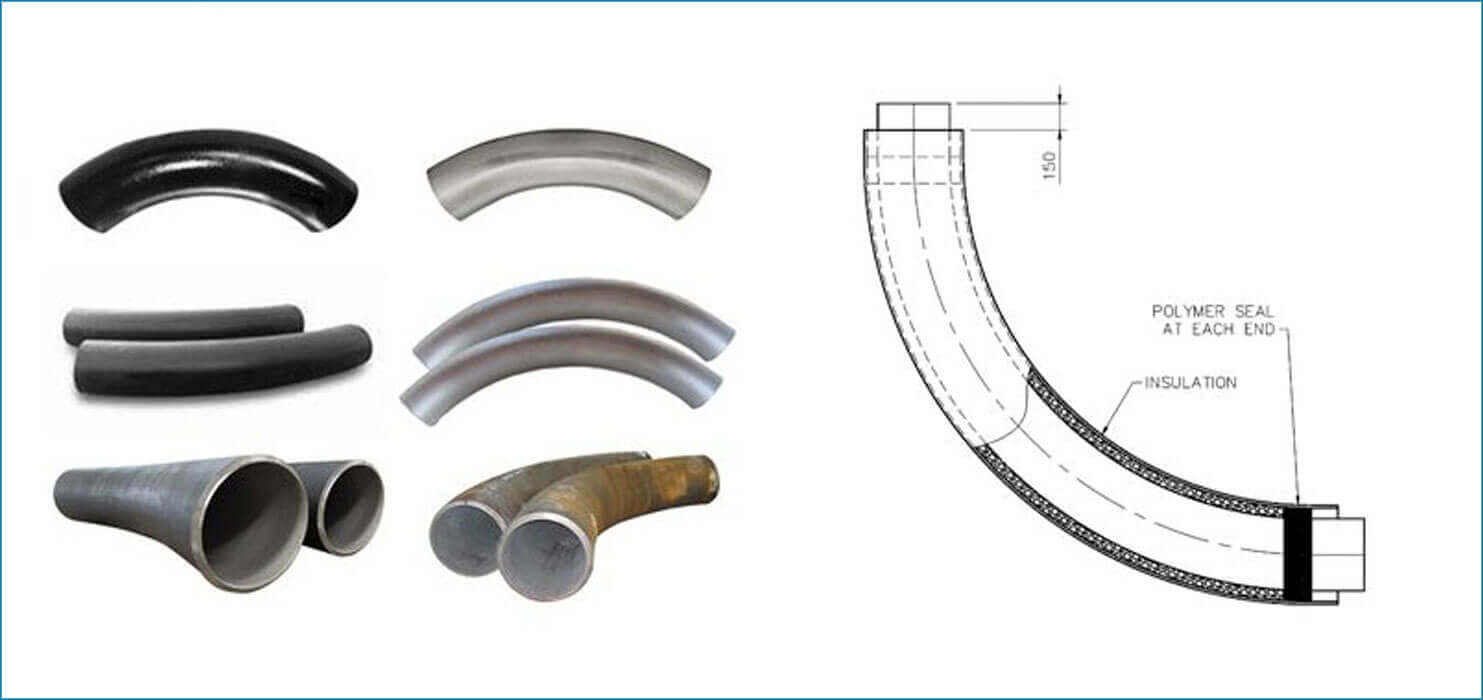

Producción de codos de tubos para centrales eléctricas mediante el proceso de curvado por inducción

Introducción

El doblado de tuberías es un proceso crítico en la construcción y operación de centrales eléctricas, donde se requieren sistemas de tuberías complejos para transportar vapor, agua, y otros fluidos bajo alta presión y temperatura. Entre las diversas técnicas de doblado de tubos disponibles, los Inducción proceso de curvado destaca como un método altamente eficiente y preciso para producir codos de tubos de alta calidad. Este proceso es particularmente adecuado para aplicaciones de centrales eléctricas debido a su capacidad para manejar tuberías de gran diámetro., mantener la integridad material, y producir curvas con una distorsión mínima.

En este articulo, exploraremos el producción de codos para tubos para centrales eléctricas utilizando el proceso de curvado por inducción. La discusión incluirá los principios de la flexión por inducción., sus ventajas sobre los métodos tradicionales, los pasos involucrados en el proceso, y sus aplicaciones en sistemas de tuberías de centrales eléctricas. También examinaremos los desafíos, medidas de control de calidad, y tendencias futuras en flexión por inducción para proyectos de centrales eléctricas.

Especificación estándar para curvatura por inducción en caliente soldada a tope

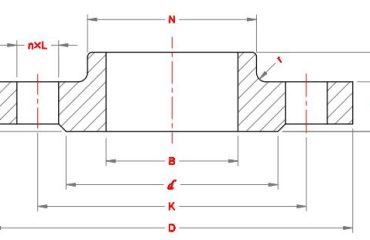

Dimensiones : ASME / ANSI B16.9, ASME B16.28, MSS-SP-43

Tamaño : 2″NB A 18″ NB

tipo : sin costura / RESTOS EXPLOSIVOS DE GUERRA / Soldado con autógena / Fabricado

Radios de curvatura : 75 / 100 / 150 / 250 / 300 / 500 / 800 / 1,000 / 1,200 / 1,500 mm

Radio de curvatura(R): R = 1 D, 2D, 3D, 5D, 6D, 8D, 10D o Custom

Ángulo de flexión (i): 15°, 30°, 45°, 60°, 90°, 135°, 180°

Material & Grados de curvatura de tubería de inducción en caliente :

Acero inoxidable Caliente curva de inducción :

ASTM A403 WP316/316L, ASTM A403 SA / A 774 WP-S, WP-W, WP-WX 304/304L, ASTM A182 F316L, 304L, de 1.4301, DIN1.4306, de 1.4401, de 1.4404

Duplex & Acero súper dúplex Caliente curva de inducción :

ASTM A 815, ASME S.A. 815 Número de EE. UU. S31803, S32205. EE. UU. S32750, S32950. Número de material. 1.4462

Acero al carbono Caliente curva de inducción :

A234 ASTM, ASME SA234 WPB , WPBW, WPHY 42, WPHY 46, WPHY 52, wph 60, WPHY 65 & WPHY 70.

Curva de inducción en caliente de acero al carbono de baja temperatura : ASTM A420 WPL3, A420 WPL6

Curva de inducción en caliente de acero aleado :

ASMA / ASME A / SA 234 Gr. WP 1, WP 5, WP 9, WP 11, WP 12, WP 22, WP 91

Curva de inducción en caliente de aleación de níquel :

ASTM B336, ASME SB336, níquel 200 (EE. UU. No. No2200), níquel 201 (EE. UU. No. N02201), Monel 400 (EE. UU. No. N04400), Monel 500 (EE. UU. No. N05500), Inconel 800 (EE. UU. No. N08800), Inconel 825 (EE. UU. No. N08825), Inconel 600 (EE. UU. No. N06600), Inconel 625 (EE. UU. No. N06625), Inconel 601 (EE. UU. No. N06601), Hastelloy C 276 (EE. UU. No. N10276), Aleación 20 (EE. UU. No. N08020), Titanio (Grado I & II), Cuproníquel 70/30, CuNi10Fe1Mn, CuNi30Mn1Fe.

Importancia de los codos de tuberías en las centrales eléctricas

1. Papel de los sistemas de tuberías en las centrales eléctricas

Los sistemas de tuberías son la columna vertebral de las centrales eléctricas, permitiendo el transporte de vapor, agua, y otros fluidos entre calderas, turbinas, Condensadores, y otros componentes críticos. Los codos de tubería son esenciales para:

- Cambiar la dirección del flujo de fluido.

- Conexión de equipos en espacios reducidos.

- Reducción de tensiones y vibraciones en sistemas de tuberías..

2. Desafíos en las tuberías de las centrales eléctricas

- presiones y altas temperaturas: Las tuberías deben soportar condiciones de funcionamiento extremas., a menudo supera los 500°C y 20 MPa.

- Integridad de materiales: Los codos deben mantener las propiedades mecánicas del material de la tubería para garantizar la seguridad y confiabilidad..

- Geometrías complejas: Los diseños de centrales eléctricas requieren curvas personalizadas con ángulos y radios precisos.

3. ¿Por qué doblar por inducción??

los Inducción proceso de curvado aborda estos desafíos produciendo curvaturas de alta calidad con:

- Distorsión mínima del material.

- Propiedades mecánicas mejoradas.

- Control estricto sobre la geometría de curvatura.

El proceso de doblado por inducción: Descripción general

La flexión por inducción es una proceso termomecánico que utiliza calentamiento localizado a través de inducción electromagnética para doblar tuberías a la forma deseada. El proceso está altamente controlado., asegurando precisión y consistencia en el producto final.

Características clave de INDUCCIÓN DE FLEXIÓN:

- Calefacción Localizada: Sólo se calienta la zona de flexión., preservando las propiedades del resto de la tubería.

- Enfriamiento controlado: El enfriamiento se gestiona cuidadosamente para evitar tensiones residuales y distorsiones..

- Amplia aplicabilidad: Adecuado para una variedad de materiales, incluyendo acero al carbono, Acero inoxidable, y acero aleado.

Pasos en el proceso de doblado por inducción

La producción de codos para tubos para centrales eléctricas implica varios pasos, cada uno de ellos es fundamental para lograr la calidad y el rendimiento deseados.. A continuación se muestra una descripción detallada del proceso.:

1. Preparación

- Selección de materiales:

- Las tuberías suelen estar hechas de materiales como Acero al carbono (por ejemplo, ASTM A106, A53), Acero inoxidable, o Acero de aleación (por ejemplo, P91, P22), dependiendo de la aplicación.

- El material debe cumplir con las propiedades mecánicas y térmicas requeridas para su uso en centrales eléctricas..

- Inspección de tuberías:

- Las tuberías se inspeccionan en busca de defectos superficiales., precisión dimensional, y consistencia material.

- Configuración:

- El tubo está sujeto por un extremo., mientras que el otro extremo puede moverse libremente durante la flexión.

- los bobina de inducción se coloca en el punto de flexión.

2. calentamiento por inducción

- Calefacción Localizada:

- Una bobina de inducción genera un campo electromagnético de alta frecuencia., inducir corrientes parásitas en el material de la tubería.

- Estas corrientes producen calor., elevar la temperatura de la tubería a la rango de deformación plástica (normalmente entre 800 y 1100 °C, Dependiendo del material).

- Zona de calentamiento controlada:

- Sólo se calienta una pequeña sección de la tubería., Minimizar el estrés térmico y la distorsión en las áreas circundantes..

3. flexión

- Aplicación de fuerza mecánica:

- Una vez que la sección de tubería alcance la temperatura deseada, Se aplica un brazo de flexión o una fuerza mecánica para doblar la tubería..

- El radio de curvatura está determinado por la configuración y puede variar desde curvas cerradas (por ejemplo, 3D) a curvas de gran radio (por ejemplo, 10D).

- Movimiento continuo:

- El tubo se mueve gradualmente a través de la bobina de inducción., permitiendo una flexión continua a lo largo de su longitud.

4. Enfriamiento

- Enfriamiento controlado:

- La sección calentada se enfría usando chorros de agua o aire para solidificar la forma y evitar una mayor deformación..

- El enfriamiento controlado ayuda a mantener las propiedades mecánicas de la tubería y minimiza las tensiones residuales..

5. Procesamiento post-doblado

- Inspección:

- Se inspecciona la tubería doblada para determinar la precisión dimensional., Calidad de la superficie, y propiedades mecánicas.

- tratamiento térmico (si es necesario):

- Tratamiento térmico adicional, como aliviar el estrés o normalizar, Se puede realizar para mejorar la integridad estructural de la tubería..

- Acabado:

- Se limpia la tubería, y cualquier exceso de material (por ejemplo, incrustaciones u oxidación) se elimina.

Ventajas del doblado por inducción para centrales eléctricas

El proceso de curvado por inducción ofrece varias ventajas que lo hacen ideal para producir codos de tubos para centrales eléctricas.:

1. Precisión y exactitud

- Control estricto sobre el radio de curvatura, Ángulo, y la ubicación garantiza resultados consistentes.

- Adecuado para geometrías complejas requeridas en diseños de centrales eléctricas.

2. Distorsión mínima

- El calentamiento localizado reduce el riesgo de ovalidad, adelgazamiento de la pared, y otras distorsiones.

3. Propiedades mecánicas mejoradas

- El calentamiento y enfriamiento controlados preservan o incluso mejoran las propiedades mecánicas del material., como resistencia a la tracción y tenacidad.

4. Rentabilidad

- Reduce el desperdicio de material y elimina la necesidad de soldadura o accesorios adicionales..

- Producción más rápida en comparación con los métodos de doblado tradicionales..

5. Amplia compatibilidad de materiales

- Puede manejar una variedad de materiales., incluidas las aleaciones de alta resistencia utilizadas en tuberías de centrales eléctricas.

6. Beneficios ambientales

- Utiliza la electricidad como fuente de energía primaria., hacerlo más limpio y más sostenible.

Aplicaciones de la flexión por inducción en centrales eléctricas

El doblado por inducción se utiliza en varios sistemas de tuberías dentro de centrales eléctricas., incluso:

1. líneas de vapor

- Tuberías de vapor de alta temperatura que conectan calderas y turbinas..

- Las curvas deben soportar calor y presión extremos sin deformarse..

2. Sistemas de circulación de agua

- Tuberías para hacer circular agua de refrigeración entre condensadores y torres de refrigeración..

- Se requieren curvas de gran diámetro para un flujo eficiente.

3. Líneas de gas

- Tuberías para transportar gas natural u otros combustibles a unidades de generación de energía..

- Las curvas deben garantizar un flujo suave y una pérdida de presión mínima..

4. sistemas de escape

- Curvas personalizadas para tubos de escape en turbinas de gas y otros equipos..

Comparación con otros métodos de doblado

| Aspecto | INDUCCIÓN DE FLEXIÓN | doblado en frío | Doblado de mandril |

|---|---|---|---|

| calefacción | Calentamiento localizado con inducción. | Sin calefacción | Sin calefacción |

| precisión | alto | Moderado | alto |

| Distorsión material | Mínimo | Mayor riesgo de distorsión | Mínimo |

| Tamaño de la pipa | Adecuado para tuberías de gran diámetro | Limitado a tuberías más pequeñas | Limitado a tuberías más pequeñas |

| Costo | Moderado | Bajo | alto |

| Aplicaciones | Tuberías de centrales eléctricas, sistemas estructurales | Curvas simples para aplicaciones de baja tensión. | Codos complejos para tubos de pequeño diámetro |

Control de Calidad en Doblado por Inducción

Para garantizar la calidad y confiabilidad de las tuberías dobladas por inducción., Se implementan rigurosas medidas de control de calidad durante todo el proceso.:

1. Inspección dimensional

- Medidas del radio de curvatura., Ángulo, y ovalidad se toman para verificar el cumplimiento de las especificaciones de diseño.

2. Pruebas no destructivas (END)

- Se utilizan técnicas como pruebas ultrasónicas y radiografías para detectar defectos internos o grietas..

3. Pruebas mecánicas

- Pruebas como la resistencia a la tracción., Dureza, y resistencia al impacto se llevan a cabo para evaluar las propiedades mecánicas de la tubería..

4. Inspección de superficie

- Se realiza una inspección visual para identificar defectos en la superficie., como grietas u oxidación.

Desafíos en el doblado por inducción para centrales eléctricas

Mientras que el doblado por inducción ofrece numerosas ventajas, también presenta algunos desafíos:

1. Limitaciones de materiales

- algunos materiales, como aleaciones frágiles, Es posible que no responda bien al proceso de flexión por inducción..

2. Costos de equipo

- La inversión inicial en equipos de curvado por inducción puede ser elevada, haciéndolo menos accesible para operaciones a pequeña escala.

3. Habilidad del operador

- El proceso requiere operadores capacitados para garantizar un control preciso del calentamiento., flexión, y parámetros de refrigeración.

4. Oxidación superficial

- Las altas temperaturas pueden causar oxidación de la superficie., que pueden requerir pasos de acabado adicionales.

Estudio de caso: Doblado por inducción para un proyecto de central eléctrica

Descripción general del proyecto:

- Ubicación: A 500 Central eléctrica de carbón de MW.

- El Material De La Tubería: Acero de aleación ASTM A335 P91.

- Diámetro de la tubería: 24 pulgadas.

- Radio de curvatura: 5D (cinco veces el diámetro de la tubería).

Resultados:

- precisión dimensional: Todas las curvas cumplieron con las especificaciones requeridas con una distorsión mínima..

- Propiedades mecánicas: Los tubos conservaron su resistencia a la tracción y dureza después de doblarse..

- ahorro de costos: El proyecto logró importantes ahorros de costos al eliminar la necesidad de accesorios soldados..

- Eficiencia: El proceso de doblado por inducción redujo el tiempo de producción al 30% en comparación con los métodos tradicionales.

Tendencias futuras en flexión por inducción para centrales eléctricas

A medida que los diseños de las centrales eléctricas se vuelven más complejos y exigentes, Se espera que el proceso de flexión por inducción evolucione de las siguientes maneras:

1. Automatización

- Integración de sensores avanzados y sistemas de control para automatizar el proceso de plegado y mejorar la precisión..

2. Materiales avanzados

- Desarrollo de nuevos materiales y recubrimientos para mejorar el rendimiento y la durabilidad de las tuberías dobladas por inducción..

3. Eficiencia Energética

- Innovaciones en tecnología de calentamiento por inducción para reducir el consumo de energía y el impacto ambiental.

4. Simulación Digital

- Uso de herramientas computacionales., como el análisis de elementos finitos (FEA), para simular el proceso de plegado y optimizar los parámetros.

Conclusión

los Inducción proceso de curvado es un método versátil y eficiente para producir codos de tubería de alta calidad para centrales eléctricas. Su capacidad para manejar tuberías de gran diámetro., mantener la integridad material, y produce curvaturas precisas lo convierte en una opción ideal para sistemas de tuberías de centrales eléctricas. Afrontando los desafíos e implementando rigurosas medidas de control de calidad., Los fabricantes pueden aprovechar la flexión por inducción para satisfacer las demandas de los proyectos de centrales eléctricas modernas..

A medida que avanza la tecnología, El proceso de curvado por inducción seguirá desempeñando un papel fundamental en la configuración del futuro de la construcción de centrales eléctricas., ofreciendo una precisión mejorada, Sostenibilidad, y rentabilidad.

Debes ser identificado introducir un comentario.