Explorando ASTM B366-WPNCMC-GR.1 SMLS ACCESORIOS DE TUBERÍA: Aleación Inconel 625 N06625 Codos, camisetas, y Reductores Según ASME B16.9

Introducción

En el ámbito de los sistemas de tuberías industriales, La selección de materiales y accesorios adecuados es crucial para garantizar la eficiencia., Seguridad, y longevidad de las operaciones. Entre la gran cantidad de materiales disponibles, Aleación Inconel 625, designado como N06625, destaca por sus excepcionales propiedades. Este artículo profundiza en los detalles de ASTM B366-WPNCMC-GR.1 sin costura. (SMLS) ACCESORIOS DE TUBERÍA, centrándose en la ALEACIÓN INCONEL 625 Codos, camisetas, y reductores, todo conforme a la norma ASME B16.9. Exploraremos las propiedades del material., Aplicaciones, y la importancia de cumplir con estos estándares en entornos industriales.

1. Entendiendo la ALEACIÓN INCONEL 625 (N06625)

1.1 Composición y propiedades

Aleación Inconel 625 Es una aleación de níquel-cromo-molibdeno conocida por su alta resistencia., excelente fabricabilidad, y excelente resistencia a la corrosión. Su composición suele incluir:

- níquel (Ni): Aproximadamente 58% mínimo, proporcionando a la aleación su resistencia a la corrosión y estabilidad a altas temperaturas.

- cromo (CR): Alrededor 20-23%, contribuyendo a la resistencia a la oxidación.

- Molibdeno (Mo): Acerca de 8-10%, Mejora de la resistencia a la corrosión por picaduras y grietas..

- Niobio (NB): 3.15-4.15%, cual, junto con molibdeno, imparte fuerza y estabilidad.

Estos elementos se combinan para darle a INCONEL 625 sus propiedades unicas, haciéndolo adecuado para ambientes extremos.

1.2 Propiedades clave

- Resistencia a la corrosión: Inconel 625 exhibe una resistencia excepcional a una amplia gama de ambientes corrosivos, incluyendo agua de mar, medios ácidos, y condiciones oxidantes.

- estabilidad a alta temperatura: La aleación mantiene sus propiedades mecánicas en un amplio rango de temperaturas., desde temperaturas criogénicas hasta elevadas.

- Fuerza y dureza: Posee alta resistencia, arrastrarse, y resistencia a la rotura, haciéndolo adecuado para aplicaciones de alto estrés.

- Fabricabilidad: La aleación se fabrica fácilmente utilizando técnicas convencionales., permitiendo la producción de formas y accesorios complejos.

2. Accesorios de tubería SMLS ASTM B366-WPNCMC-GR.1

2.1 Descripción general de ASTM B366

ASTM B366 es una especificación estándar para accesorios de aleación de níquel y níquel forjado fabricados en fábrica.. La designación WPNCMC-GR.1 se refiere a un grado específico de sin costura. ACCESORIOS DE TUBERÍA hecho de ALEACIÓN DE INCONEL 625. Estos accesorios están diseñados para soportar altas presiones y temperaturas., haciéndolos ideales para aplicaciones exigentes.

2.2 Accesorios para tuberías sin costura

sin costura (SMLS) los accesorios de tubería se fabrican sin costura soldada, proporcionando resistencia y confiabilidad superiores en comparación con los accesorios soldados. La ausencia de costura elimina posibles puntos débiles., Garantizar la integridad del accesorio en condiciones de alta presión..

2.3 Tipos de accesorios

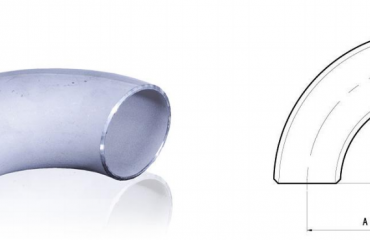

- Codos: Se utiliza para cambiar la dirección del flujo en un sistema de tuberías.. Disponible en varios ángulos, como 45°, 90°, y 180°.

- camisetas: Permitir la ramificación de un sistema de tuberías., facilitar la distribución de fluidos.

- reductores: Se utiliza para conectar tuberías de diferentes diámetros., Garantizar una transición fluida y mantener la eficiencia del flujo..

3. Estándar ASME B16.9

3.1 Importancia de ASME B16.9

ASME B16.9 es una norma que especifica las dimensiones, Tolerancias de, y requisitos de prueba para accesorios forjados para soldadura a tope fabricados en fábrica. El cumplimiento de esta norma garantiza que los accesorios sean compatibles con otros componentes de un sistema de tuberías., facilitando una integración perfecta y un rendimiento confiable.

3.2 Especificaciones clave

- Dimensiones: La norma proporciona dimensiones detalladas para varios tipos de accesorios., Garantizar coherencia y compatibilidad entre diferentes fabricantes..

- Tolerancias de: Especifica desviaciones aceptables en las dimensiones., Garantizar que los accesorios cumplan con requisitos de ingeniería precisos..

- Requisitos de prueba: Incluye pautas para probar las propiedades mecánicas y la integridad de los accesorios., asegurando su idoneidad para aplicaciones de alta presión.

4. Aplicaciones de la ALEACIÓN INCONEL 625 Guarniciones

4.1 Industria de petróleo y gas

En el sector del petróleo y el gas, Inconel 625 Los accesorios se utilizan ampliamente en la perforación marina., tuberías submarinas, y operaciones de refinación. Su resistencia a la corrosión y estabilidad a altas temperaturas los hacen ideales para manipular hidrocarburos y fluidos corrosivos..

- Perforación costa afuera: El duro entorno marino requiere materiales que puedan resistir la corrosión del agua de mar y las altas presiones.. Inconel 625 Los accesorios proporcionan la durabilidad y confiabilidad necesarias..

- Las refinerías: En refinerías, Los accesorios están expuestos a altas temperaturas y productos químicos agresivos.. Inconel 625 Garantiza la integridad de los sistemas de tuberías., evitando fugas y fallas.

4.2 Procesamiento químico

Plantas químicas confían en INCONEL 625 Accesorios para manejar productos químicos corrosivos y procesos de alta temperatura.. La resistencia de la aleación a una amplia gama de ácidos y bases la hace adecuada para el transporte de medios agresivos..

- Producción de ácido: En instalaciones productoras de ácidos sulfúrico y clorhídrico., Inconel 625 Los accesorios previenen la corrosión y mantienen la pureza del producto..

- Fabricación farmacéutica: La resistencia de la aleación a la contaminación y la corrosión garantiza el transporte seguro de productos químicos sensibles..

4.3 Aeroespacial y Defensa

En aplicaciones aeroespaciales y de defensa, Inconel 625 Los accesorios se utilizan en motores a reacción., sistemas de escape, y otros componentes de alta temperatura. Su resistencia y estabilidad a temperaturas elevadas garantizan el funcionamiento seguro y eficiente de sistemas críticos..

- Motores a reacción: La estabilidad a altas temperaturas de INCONEL 625 lo hace adecuado para su uso en componentes de motores a reacción, donde las temperaturas pueden alcanzar niveles extremos.

- sistemas de escape: La resistencia a la corrosión de la aleación garantiza la longevidad de los sistemas de escape expuestos a altas temperaturas y gases corrosivos..

5. Proceso de Fabricación de INCONEL 625 Guarniciones

5.1 Selección de materia prima

El proceso de fabricación comienza con la selección de INCONEL de alta calidad. 625 Materia prima. La composición y propiedades de la aleación se verifican para garantizar el cumplimiento de las especificaciones ASTM B366..

5.2 Formar y dar forma

Luego, la materia prima se moldea y se le da la forma deseada utilizando diversas técnicas., como forja en caliente y extrusión. Estos procesos aseguran la uniformidad e integridad del accesorio..

- Forja en caliente: Consiste en calentar el material a alta temperatura y darle forma mediante una prensa o un martillo.. Este proceso mejora las propiedades mecánicas del accesorio..

- Extrusión: El material se fuerza a través de un troquel para crear un ajuste perfecto con dimensiones precisas..

5.3 tratamiento térmico

Se aplica un tratamiento térmico para mejorar las propiedades mecánicas y la resistencia a la corrosión del accesorio.. Este proceso implica calentar el accesorio a una temperatura específica y luego enfriarlo a un ritmo controlado..

- Recocido de solución: El accesorio se calienta a una temperatura alta y luego se enfría rápidamente para disolver los precipitados y mejorar la resistencia a la corrosión..

- Envejecimiento: El accesorio se calienta a una temperatura más baja y se mantiene durante un tiempo específico para mejorar la resistencia y la dureza..

5.4 Mecanizado y Acabado

El herraje se mecaniza para conseguir las dimensiones finales y el acabado superficial.. Este proceso implica corte de precisión., molienda, y pulido para cumplir con las especificaciones descritas en ASME B16.9.

- Corte de Precisión: Garantiza que el accesorio cumpla con las dimensiones y tolerancias requeridas..

- Pulido: Proporciona un acabado superficial liso, mejorar la apariencia del accesorio y la resistencia a la corrosión.

5.5 Control de calidad y pruebas

Se implementan rigurosas medidas de control de calidad para garantizar la integridad y el rendimiento del accesorio.. Esto incluye pruebas no destructivas., Inspección dimensional, y pruebas mecánicas.

- Pruebas no destructivas (END): Se utilizan técnicas como pruebas ultrasónicas y radiografías para detectar cualquier defecto interno o discontinuidad..

- Inspección dimensional: Garantiza que el accesorio cumpla con las dimensiones y tolerancias precisas especificadas en ASME B16.9.

- Pruebas mecánicas: Evalúa la tracción., Rendimiento, y resistencia al impacto del accesorio para garantizar que cumpla con las especificaciones requeridas.

6. Desafíos y consideraciones

6.1 Costo

Inconel 625 Los accesorios son más caros que los fabricados con materiales convencionales.. sin embargo, sus beneficios a largo plazo, como mantenimiento reducido y vida útil prolongada, A menudo justifican la inversión inicial..

- Análisis Costo-Beneficio: Se debe realizar un análisis exhaustivo para determinar la viabilidad del uso de INCONEL. 625 accesorios para una aplicación específica.

- Retorno de la inversión: La durabilidad y confiabilidad de la aleación contribuyen a un retorno de la inversión favorable a lo largo del tiempo..

6.2 Experiencia técnica

La fabricación e instalación de INCONEL. 625 Los accesorios requieren experiencia técnica y equipos especializados.. Garantizar la selección adecuada de materiales y el cumplimiento de los estándares es crucial para lograr resultados óptimos..

- Capacitación y Certificación: El personal involucrado en el proceso de fabricación e instalación debe recibir capacitación y certificación adecuadas para garantizar la calidad y la seguridad..

- ASEGURAMIENTO DE LA CALIDAD: Se deben implementar medidas rigurosas de garantía de calidad para garantizar la integridad y el rendimiento de los accesorios..

6.3 compatibilidad

La compatibilidad de INCONEL 625 Se deben considerar cuidadosamente las conexiones con el entorno operativo y otros componentes del sistema.. Se deben abordar factores como la expansión térmica y la corrosión galvánica para evitar problemas durante el servicio..

- Selección de materiales: La selección de materiales compatibles es esencial para garantizar el rendimiento a largo plazo de los accesorios..

- Consideraciones ambientales: El entorno operativo, incluyendo la temperatura, La presión, y exposición química, Se debe tener en cuenta al seleccionar accesorios..

Conclusión

Aleación Inconel 625 (N06625) Guarniciones, incluyendo codos, camisetas, y reductores, Ofrecen una gama de ventajas que los convierten en una opción atractiva para sistemas de tuberías industriales.. Su excepcional resistencia a la corrosión, estabilidad a alta temperatura, y la resistencia mecánica garantizan el rendimiento confiable de los sistemas de tuberías en entornos exigentes. Si bien el costo inicial puede ser mayor, Los beneficios a largo plazo de un mantenimiento reducido., vida útil extendida, y confiabilidad mejorada hacen de INCONEL 625 Los accesorios son una solución rentable para muchas industrias.. Cumplir con estándares como ASTM B366 y ASME B16.9 garantiza la compatibilidad y el rendimiento de estos accesorios., facilitando una integración perfecta y un funcionamiento fiable. A medida que avanza la tecnología y crece la demanda de materiales duraderos, Inconel 625 Los accesorios están preparados para desempeñar un papel cada vez más importante en el futuro de la ingeniería industrial..

Debes ser identificado introducir un comentario.