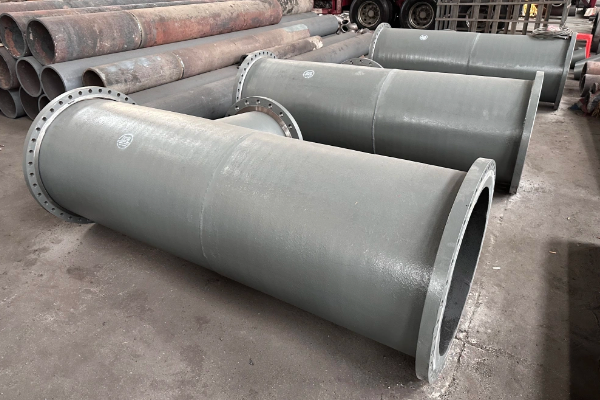

Tubería compuesta bimetálica: Preparación y evaluación del desempeño del revestimiento resistente a la erosión

Introducción

En muchos sectores industriales, como el petróleo y el gas, La minería de, y procesamiento químico, Los sistemas de tuberías están expuestos a ambientes erosivos severos.. Estos entornos a menudo implican el transporte de materiales abrasivos., como lodo, Arena, u otras partículas, que puede causar un desgaste significativo en las superficies internas de las tuberías. Tuberías metálicas tradicionales, mientras fuerte, a menudo sufren fallas relacionadas con la erosión, lo que lleva a reparaciones costosas, falta del tiempo, y reducción de la eficiencia operativa. Para abordar este desafío, tubos compuestos bimetálicos han surgido como una solución prometedora, combinando la resistencia de una capa exterior metálica con la resistencia a la erosión de un revestimiento interior especializado.

El concepto de tuberías compuestas bimetálicas implica el uso de dos materiales distintos.: un metal base (típicamente acero) para la integridad estructural y la corrosión- o material de revestimiento resistente a la erosión, como una aleación dura o cerámica, para proteger contra el desgaste. Este artículo proporciona una exploración en profundidad de la preparación y evaluación del rendimiento de revestimientos resistentes a la erosión en tuberías compuestas bimetálicas.. Examinaremos los materiales utilizados., los procesos de fabricación, y el comportamiento de estas tuberías en ambientes erosivos, apoyado en tablas y datos.

La construcción de una tubería compuesta bimetálica consta de una capa interior hecha de un material resistente a la corrosión., comúnmente conocida como capa de revestimiento o revestimiento, y una capa exterior compuesta de un material base estructural. El material del revestimiento se elige por su resistencia a la corrosión., erosión, y condiciones ambientales específicas, mientras que el material base se selecciona por su resistencia mecánica y rentabilidad.

La unión entre el revestimiento y los materiales base se logra mediante métodos como la unión explosiva., unión por rollo, o soldadura. Estas técnicas garantizan una conexión fuerte y duradera., Permitir que la tubería resista las condiciones de funcionamiento previstas..

Los tubos compuestos bimetálicos se utilizan en diversas industrias., incluyendo petróleo y gas, Procesamiento químico, Generación de energía, y minería. Son particularmente efectivos en ambientes donde la corrosión, erosión, o las altas temperaturas son preocupaciones. El revestimiento resistente a la corrosión protege la tubería de daños químicos., mientras que el material base proporciona integridad estructural.

Es fundamental reconocer que las propiedades específicas y el rendimiento de las tuberías compuestas bimetálicas pueden variar según los materiales utilizados., procesos de manufactura, y requisitos de aplicación. Por lo tanto, Se recomienda consultar con fabricantes o expertos de la industria para obtener orientación detallada sobre la selección y utilización de estas tuberías..

Especificaciones técnicas

- Capa exterior: Hecho de tubo de acero ordinario.

- Forro interior: Compuesto de hierro fundido con alto contenido de cromo., formado a través de un proceso de fundición.

- Grado de material para codo: KMTBCr26

- Temperatura de trabajo: 150° C

- Presión de trabajo: 0.4 MPa

- Medio de trabajo: Flujo bifásico de carbón pulverizado y aire.

- Velocidad máxima de flujo: 28 EM

Requisitos técnicos

El codo compuesto bimetálico resistente al desgaste debe cumplir los siguientes criterios de rendimiento:

- Resistencia a la flexión: > 610 MN/m²

- Resistencia a la tracción: > 415 MN/m²

- Resistencia al impacto: > 15 J/cm²

- Dureza de la capa resistente al desgaste: > 50

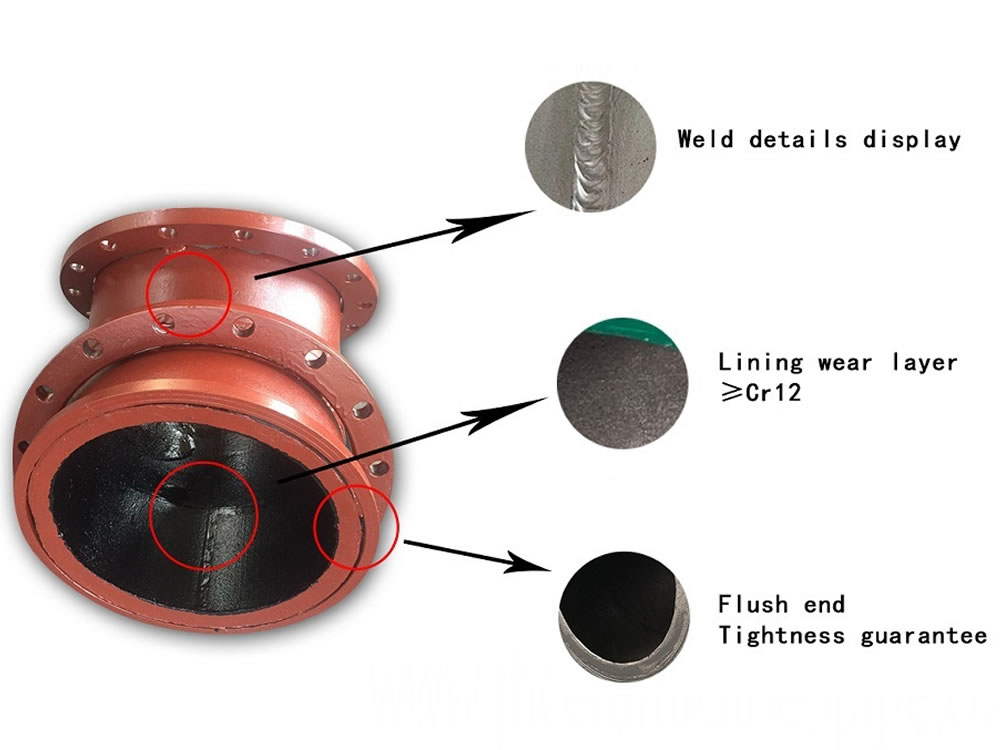

Las superficies interior y exterior del codo compuesto bimetálico resistente al desgaste deben ser lisas y libres de defectos como rebabas., grietas, porosidad, y burbujas de aire. La dirección del flujo del medio debe estar claramente marcada.. El revestimiento interior de cada codo debe formarse en un solo proceso., sin costuras soldadas permitidas en posproducción.

Especificaciones dimensionales y de materiales

- Desviación dimensional: Cumplimiento de GB3092, GB8162, y estándares GB8163.

- Desviación de espesor del revestimiento interior: ≤ +1.2 mm.

- Peso: Cada codo no debe exceder el peso de diseño., que debe estar claramente marcado.

La tubería compuesta se fabrica usando PIPA DE ACERO INCONSÚTIL, Adherirse a acuerdos de desempeño relevantes.. La instalación del codo compuesto bimetálico resistente al desgaste se realiza mediante soldadura directa., utilizando acero 16MnR# para la tubería soldada exterior.

Instalación y mantenimiento

Cada entrada y salida del codo presenta una sección recta de longitud especificada, consistente con el material del cuerpo del codo y el espesor de la pared. Se proporciona una sección de transición adicional de 100 mm para soldar a la tubería de alimentación de polvo.. La soldadura in situ debe garantizar un buen rendimiento a temperatura ambiente..

Se espera que la vida útil del codo compuesto bimetálico resistente al desgaste dure no menos de 10 años (Aproximadamente 8,000 horas de funcionamiento al año). En condiciones anormales, como la combustión espontánea en la tubería de alimentación de polvo, la capa resistente al desgaste del revestimiento debe permanecer intacta sin agrietarse ni pelarse. El diseño debe facilitar la descarga., Instalación, y mantenimiento.

ASEGURAMIENTO DE LA CALIDAD

Antes de salir de fábrica, Cada codo se somete a pruebas de rendimiento de sellado de acuerdo con las normas pertinentes.. Productos que no cumplen con lo especificado calidad y los estándares de desempeño no pueden salir de la fábrica. Cumplimiento del “DL/T 680-1999 Norma de Condiciones Técnicas para Tuberías Resistentes al Desgaste” es de obligado cumplimiento.

Principales parámetros técnicos del codo resistente al desgaste compuesto bimetálico

- Espesor:

- Arco interior: 22 mm

- Arco exterior: 32 mm

- Excentricidad: 5 mm

- Presión de diseño: 1.6 MPa

- Presión de prueba hidráulica: 5.6-19 MPa

- Temperatura de diseño: 350° C

Cerámica especial de corindón, hecho de óxidos de metales raros y sinterizado a 1730°C, Se incorporan a la superficie de desgaste para mejorar la resistencia al desgaste., mientras que la matriz sigue siendo una tubería compuesta de metal ordinaria.

La necesidad de revestimientos resistentes a la erosión en tuberías industriales

Desafíos en ambientes erosivos

Tuberías utilizadas en industrias como el petróleo y el gas., La minería de, y los procesos químicos a menudo están sujetos a condiciones duras en las que las partículas abrasivas se transportan a altas velocidades.. Estas partículas pueden causar erosión, provocando pérdidas materiales, adelgazamiento de las paredes de la tubería, y eventual fracaso. Los principales desafíos que plantean los entornos erosivos incluyen:

- Pérdida de materiales: El impacto continuo de partículas abrasivas provoca la eliminación gradual del material de la superficie de la tubería..

- Vida útil reducida: La erosión acelera la degradación de las tuberías, reduciendo su vida útil operativa.

- Mayores costos de mantenimiento: Las reparaciones o reemplazos frecuentes de tuberías erosionadas generan mayores costos de mantenimiento y tiempo de inactividad operativa..

- Riesgos de seguridad: Las fallas relacionadas con la erosión pueden provocar fugas, derrames, o incluso fallos catastróficos, plantear riesgos de seguridad para el personal y el medio ambiente.

Ventajas de los tubos compuestos bimetálicos

Las tuberías compuestas bimetálicas ofrecen una solución a los desafíos que plantean los entornos erosivos al combinar los beneficios de dos materiales.:

- fuerza estructural: la capa exterior, típicamente hecho de acero al carbono o acero inoxidable, Proporciona la resistencia mecánica necesaria para soportar la presión interna y las fuerzas externas..

- Resistencia a la erosión: El revestimiento interior, hecho de una aleación dura o material cerámico, Ofrece una resistencia superior a la erosión., Proteger la tubería del desgaste abrasivo..

Mediante el uso de tubos compuestos bimetálicos., Las industrias pueden extender significativamente la vida útil de sus sistemas de tuberías., reducir los costos de mantenimiento, y mejorar la eficiencia operativa general.

Materiales utilizados en tuberías compuestas bimetálicas

Metal común (Capa exterior)

El metal base de una tubería compuesta bimetálica se selecciona en función de los requisitos mecánicos de la aplicación.. Los materiales comunes utilizados para la capa exterior incluyen:

- Acero al carbono: El acero al carbono se utiliza ampliamente debido a su alta resistencia., bajo costo, y facilidad de fabricación. Es adecuado para aplicaciones donde la corrosión no es una preocupación importante..

- Acero inoxidable: El acero inoxidable ofrece una mejor resistencia a la corrosión que el acero al carbono y a menudo se utiliza en entornos donde tanto la erosión como la corrosión son preocupantes..

- Acero de aleación: Aceros aleados, como los aceros al cromo-molibdeno, Proporcionan mayor resistencia y resistencia a la temperatura., haciéndolos adecuados para aplicaciones de alta temperatura.

Material de revestimiento (Capa interior)

El material del revestimiento interior se selecciona por su capacidad para resistir la erosión y soportar las fuerzas abrasivas de los materiales transportados.. Los materiales de revestimiento comunes incluyen:

- Aleaciones duras: Aleaciones duras, como carburo de cromo o carburo de tungsteno, Se utilizan comúnmente para revestimientos resistentes a la erosión.. Estos materiales ofrecen una excelente dureza y resistencia al desgaste., haciéndolos ideales para proteger contra partículas abrasivas.

- Cerámica: Materiales cerámicos, como la alúmina (Al₂O₃) o carburo de silicio (Sic), son conocidos por su excepcional dureza y resistencia a la erosión. La cerámica se utiliza a menudo en entornos altamente abrasivos donde los revestimientos metálicos pueden no proporcionar suficiente protección..

- Revestimientos a base de polímeros: En algunos casos, Revestimientos a base de polímeros, como recubrimientos de poliuretano o epoxi, Se utilizan para proporcionar resistencia a la erosión.. Estos materiales se utilizan normalmente en aplicaciones con erosión moderada y donde se requiere flexibilidad..

Tabla 1: Materiales comunes utilizados en tuberías compuestas bimetálicas

| Componente | Material | Tubería | Aplicaciones |

|---|---|---|---|

| Capa exterior | Acero al carbono | alta resistencia, bajo costo, fácil de fabricar | Aplicaciones industriales generales |

| Acero inoxidable | Resistencia a la corrosión, buenas propiedades mecánicas | Procesamiento químico, aceite & Gas | |

| Acero de aleación | Resistencia a altas temperaturas, fuerza mejorada | Sistemas de tuberías de alta temperatura | |

| Forro interior | Carburo de cromo | alta dureza, excelente resistencia al desgaste | La minería de, transporte de purines |

| Carburo de tungsteno | Dureza extrema, resistencia superior a la erosión | aceite & Gas, ambientes de alta abrasión | |

| Alúmina (Al₂O₃) | Dureza excepcional, alta resistencia a la erosión | Procesamiento químico, aplicaciones de alta abrasión | |

| Carburo de Silicio (Sic) | alta dureza, estabilidad térmica, Resistencia química | alta temperatura, ambientes de alta abrasión | |

| Poliuretano | Flexibilidad, resistencia moderada a la erosión | Aplicaciones de abrasión baja a moderada | |

| Recubrimientos epoxi | Resistencia química, resistencia moderada a la erosión | Procesamiento químico, tratamiento de aguas |

Preparación de tuberías compuestas bimetálicas.

Técnicas de revestimiento y revestimiento

La preparación de tuberías compuestas bimetálicas implica la aplicación de un revestimiento resistente a la erosión al metal base.. Se utilizan varias técnicas para lograr una unión fuerte entre la capa exterior y el revestimiento interior., Asegurar que la tubería compuesta pueda soportar las duras condiciones de ambientes erosivos.. Las técnicas comunes incluyen:

1. Soldadura del recubrimiento revestimiento

El revestimiento de superposición de soldadura implica la deposición de un material de aleación dura sobre la superficie interna de la tubería de metal base mediante técnicas de soldadura.. El proceso generalmente implica los siguientes pasos:

- Preparación de la superficie: La superficie interior de la tubería de metal base se limpia y prepara para garantizar la adhesión adecuada del material de revestimiento..

- Soldadura: Un material de aleación dura, como el carburo de cromo, se deposita sobre la superficie interior utilizando técnicas de soldadura como soldadura por arco de plasma o Soldadura de arco sumergido.

- Tratamiento post-soldadura: Después de aplicar el revestimiento, La tubería puede someterse a un tratamiento térmico para aliviar las tensiones residuales y mejorar la unión entre el metal base y el revestimiento..

2. Fundición centrífuga

La fundición centrífuga es una técnica utilizada para aplicar revestimientos cerámicos o metálicos a la superficie interior de una tubería.. El proceso implica los siguientes pasos.:

- Preparación del molde: Se prepara un molde con las dimensiones deseadas de la tubería..

- fundición: Se vierte metal fundido o material cerámico en el molde., y el molde gira a alta velocidad. La fuerza centrífuga empuja el material contra la superficie interior del molde., formando un revestimiento uniforme.

- Enfriamiento y solidificación: Se deja que el material de revestimiento se enfríe y solidifique., formando un enlace fuerte con el metal base.

3. Pulverización térmica

La pulverización térmica es un proceso en el que se funde una aleación dura o un material cerámico y se pulveriza sobre la superficie interior de la tubería.. El proceso implica los siguientes pasos.:

- Preparación de la superficie: La superficie interior de la tubería se limpia y se hace rugosa para mejorar la adherencia..

- Pulverización: El material de revestimiento se funde y se rocía sobre la superficie utilizando técnicas como pulverización de plasma o combustible de oxígeno de alta velocidad (HVOF) Pulverización.

- Tratamiento posterior a la pulverización: La tubería puede someterse a un tratamiento térmico o mecanizado para lograr el acabado superficial y las propiedades mecánicas deseadas..

Tabla 2: Técnicas comunes de revestimiento y revestimiento para tuberías compuestas bimetálicas

| Técnica | Material de revestimiento | Descripción del proceso | Ventajas | Aplicaciones |

|---|---|---|---|---|

| Soldadura del recubrimiento revestimiento | Carburo de cromo, Carburo de tungsteno | La aleación dura se deposita en la superficie interior mediante técnicas de soldadura. | vínculo fuerte, alta resistencia a la erosión | aceite & Gas, La minería de, transporte de purines |

| Fundición centrífuga | Cerámica, Aleaciones metálicas | El material fundido se vierte sobre la superficie interior mediante fuerza centrífuga. | Forro uniforme, buena adherencia | alta temperatura, ambientes de alta abrasión |

| Pulverización térmica | Cerámica, Aleaciones duras | El material de revestimiento se funde y se rocía sobre la superficie. | Versátil, Puede aplicar una amplia gama de materiales. | Procesamiento químico, aplicaciones de alta abrasión |

Evaluación del desempeño de revestimientos resistentes a la erosión

Métodos de prueba

El rendimiento de los revestimientos resistentes a la erosión en tuberías compuestas bimetálicas se evalúa mediante una serie de pruebas diseñadas para simular condiciones erosivas del mundo real.. Los métodos de prueba comunes incluyen:

1. Pruebas de erosión

Las pruebas de erosión implican someter el ALINEADO DE TUBERÍA a una corriente de partículas abrasivas, como arena o lodo, a alta velocidad. La prueba está diseñada para medir la tasa de pérdida de material del revestimiento a lo largo del tiempo.. Los parámetros clave medidos durante las pruebas de erosión incluyen:

- Tasa de erosión: La velocidad a la que se elimina el material del revestimiento debido al impacto de partículas abrasivas..

- Pérdida de peso: La pérdida total de peso del material de revestimiento después de un período específico de prueba..

- Rugosidad de la superficie: Cambios en la rugosidad superficial del material de revestimiento debido a la erosión..

2. Pruebas de dureza

La prueba de dureza se utiliza para evaluar la resistencia del material del revestimiento a las indentaciones y al desgaste.. Las pruebas de dureza comunes incluyen la Prueba de dureza Vickers y el Prueba de dureza Rockwell. Los valores de dureza más altos indican una mejor resistencia al desgaste y la erosión..

3. Pruebas de adherencia

La prueba de adherencia se utiliza para evaluar la resistencia de la unión entre el metal base y el material de revestimiento.. Una mala adherencia puede provocar delaminación o desconchado del revestimiento., reduciendo su efectividad. Las pruebas de adhesión comunes incluyen pruebas de extracción y pruebas de corte.

Tabla 3: Métodos de prueba de rendimiento para revestimientos resistentes a la erosión

| Prueba | Objetivo | Parámetros medidos | Significado |

|---|---|---|---|

| Pruebas de erosión | Evaluar la resistencia a la erosión | Tasa de erosión, Pérdida de peso, Rugosidad de la superficie | Determina la durabilidad del revestimiento en ambientes abrasivos. |

| Pruebas de dureza | Medir la dureza del material | Dureza Vickers, Para ajustes mecánicos y de alta presión | Una mayor dureza indica una mejor resistencia al desgaste |

| Pruebas de adherencia | Evaluar la fuerza de unión | Fuerza de arranque, resistencia al corte | Garantiza que el revestimiento permanezca intacto durante el servicio. |

Resultados de rendimiento

Resistencia a la erosión

Las pruebas de erosión de tuberías compuestas bimetálicas han demostrado que el uso de revestimientos cerámicos o de aleación dura mejora significativamente la resistencia a la erosión de la tubería.. En una prueba de erosión típica, Las tuberías revestidas con carburo de cromo o alúmina exhibieron tasas de erosión que eran 50-70% más bajo que los de los tubos de acero al carbono sin revestimiento. Los resultados indican que el uso de revestimientos resistentes a la erosión puede prolongar la vida útil operativa de la tubería en varios años., incluso en ambientes altamente abrasivos.

Dureza

Las pruebas de dureza de los materiales de revestimiento revelaron que los revestimientos cerámicos, como alúmina y carburo de silicio, tenía los valores de dureza más altos, que van desde 1500 a 2000 alto voltaje (Dureza Vickers). Revestimientos de aleación dura, como el carburo de cromo, tenía valores de dureza en el rango de 600 a 800 alto voltaje, mientras que el acero al carbono sin revestimiento tenía una dureza de 150 a 200 alto voltaje. La mayor dureza de los materiales del revestimiento se correlaciona con su mayor resistencia a la erosión..

Adhesión

Las pruebas de adherencia de las tuberías revestidas demostraron que tanto el revestimiento de revestimiento soldado como las técnicas de fundición centrífuga produjeron fuertes uniones entre el metal base y el material de revestimiento.. Las pruebas de extracción mostraron que la fuerza de adhesión del revestimiento era mayor que la resistencia a la tracción del metal base., indicando que el revestimiento no se delaminaría ni se astillaría en condiciones normales de funcionamiento.

Conclusión

Las tuberías compuestas bimetálicas con revestimientos resistentes a la erosión ofrecen una solución altamente efectiva para industrias que enfrentan ambientes erosivos.. Combinando la resistencia estructural de una capa exterior metálica con la resistencia superior al desgaste de una aleación dura o un revestimiento cerámico., Estas tuberías pueden prolongar significativamente la vida útil de los sistemas de tuberías., reducir los costos de mantenimiento, y mejorar la eficiencia operativa. La preparación de estas tuberías implica técnicas avanzadas como el revestimiento de superposición de soldadura., Fundición centrífuga, y pulverización térmica, cada uno de los cuales ofrece ventajas únicas dependiendo de la aplicación.

Evaluaciones de desempeño, incluyendo pruebas de erosión, Pruebas de dureza, y pruebas de adherencia, han demostrado la eficacia de los revestimientos resistentes a la erosión en la protección contra el desgaste abrasivo. Los resultados de estas pruebas muestran que las tuberías compuestas bimetálicas pueden soportar las duras condiciones de ambientes erosivos., lo que los convierte en una opción ideal para industrias como la del petróleo y el gas., La minería de, y procesamiento químico.

Preguntas más frecuentes

¿Qué son las tuberías compuestas bimetálicas??

Los tubos compuestos bimetálicos constan de dos materiales distintos.: un metal base (típicamente acero) para resistencia estructural y un material de revestimiento resistente a la erosión, como una aleación dura o cerámica, para proteger contra el desgaste.

¿Qué materiales se utilizan para el revestimiento de tuberías compuestas bimetálicas??

Los materiales de revestimiento comunes incluyen aleaciones duras. (por ejemplo, Carburo de cromo, Carburo de tungsteno) y ceramica (por ejemplo, Alúmina, Carburo de Silicio), que ofrecen una resistencia superior a la erosión.

¿Cómo se preparan las tuberías compuestas bimetálicas??

Los tubos compuestos bimetálicos se preparan utilizando técnicas como el revestimiento con superposición de soldadura., Fundición centrífuga, y pulverización térmica, que aseguran una fuerte unión entre el metal base y el material de revestimiento.

¿Qué pruebas se utilizan para evaluar el desempeño de los revestimientos resistentes a la erosión??

La evaluación del desempeño incluye pruebas de erosión., Pruebas de dureza, y pruebas de adherencia para evaluar la durabilidad., Resistencia al desgaste, y fuerza de unión del material de revestimiento.

¿Cuáles son los beneficios de utilizar tuberías compuestas bimetálicas en ambientes erosivos??

Los tubos compuestos bimetálicos ofrecen una vida útil prolongada, Costos de mantenimiento reducidos, y eficiencia operativa mejorada al proteger contra el desgaste relacionado con la erosión.

Debes ser identificado introducir un comentario.