Bimetallisches Verbundrohr: Vorbereitung und Leistungsbewertung einer erosionsbeständigen Auskleidung

Einführung

In vielen Industriebereichen, wie Öl und Gas, Bergbau, und chemische Verarbeitung, Rohrleitungssysteme sind stark erosiven Umgebungen ausgesetzt. In diesen Umgebungen werden häufig abrasive Materialien transportiert, wie Gülle, Sand, oder andere Partikel, Dies kann zu erheblichem Verschleiß an den Innenflächen der Rohre führen. Traditionelle Metallrohre, während stark, leiden häufig unter erosionsbedingten Ausfällen, was zu kostspieligen Reparaturen führt, Ausfallzeit, und verringerte betriebliche Effizienz. Um diese Herausforderung anzugehen, Bimetall-Verbundrohre haben sich als vielversprechende Lösung herausgestellt, Kombination der Festigkeit einer metallischen Außenschicht mit der Erosionsbeständigkeit einer speziellen Innenauskleidung.

Das Konzept der Bimetall-Verbundrohre beinhaltet die Verwendung zweier unterschiedlicher Materialien: ein unedles Metall (typischerweise Stahl) für strukturelle Integrität und Korrosion- oder erosionsbeständiges Auskleidungsmaterial, wie eine Hartlegierung oder Keramik, zum Schutz vor Verschleiß. Dieser Artikel bietet eine detaillierte Untersuchung der Vorbereitung und Leistungsbewertung von erosionsbeständigen Auskleidungen in Bimetall-Verbundrohren. Wir prüfen die verwendeten Materialien, die Herstellungsprozesse, und die Leistung dieser Rohre in erosiven Umgebungen, unterstützt durch Tabellen und Daten.

Der Aufbau eines Bimetall-Verbundrohres besteht aus einer Innenschicht aus einem korrosionsbeständigen Material, allgemein als Verkleidungs- oder Auskleidungsschicht bezeichnet, und eine äußere Schicht, die aus einem strukturellen Basismaterial besteht. Das Verkleidungsmaterial wird aufgrund seiner Korrosionsbeständigkeit ausgewählt, Erosion, und spezifische Umgebungsbedingungen, während das Grundmaterial aufgrund seiner mechanischen Festigkeit und Kosteneffizienz ausgewählt wird.

Die Verbindung zwischen der Umhüllung und dem Grundmaterial wird durch Methoden wie das Sprengkleben erreicht, Rollenverklebung, oder Schweißen. Diese Techniken gewährleisten eine starke und dauerhafte Verbindung, Dadurch kann das Rohr den vorgesehenen Betriebsbedingungen standhalten.

Bimetall-Verbundrohre werden in verschiedenen Branchen eingesetzt, einschließlich Öl und Gas, chemische Verarbeitung, Energieerzeugung, und Bergbau. Sie sind besonders wirksam in Umgebungen, in denen Korrosion auftritt, Erosion, oder hohe Temperaturen sind besorgniserregend. Die korrosionsbeständige Ummantelung schützt das Rohr vor chemischen Schäden, während das Grundmaterial für strukturelle Integrität sorgt.

Es ist wichtig zu erkennen, dass die spezifischen Eigenschaften und Leistungen von Bimetall-Verbundrohren je nach verwendeten Materialien variieren können, Herstellungsprozess, und Bewerbungsvoraussetzungen. Daher, Für detaillierte Hinweise zur Auswahl und Verwendung dieser Rohre wird die Rücksprache mit Herstellern oder Branchenexperten empfohlen.

Technische Spezifikationen

- Äußere Schicht: Hergestellt aus gewöhnlichem Stahlrohr.

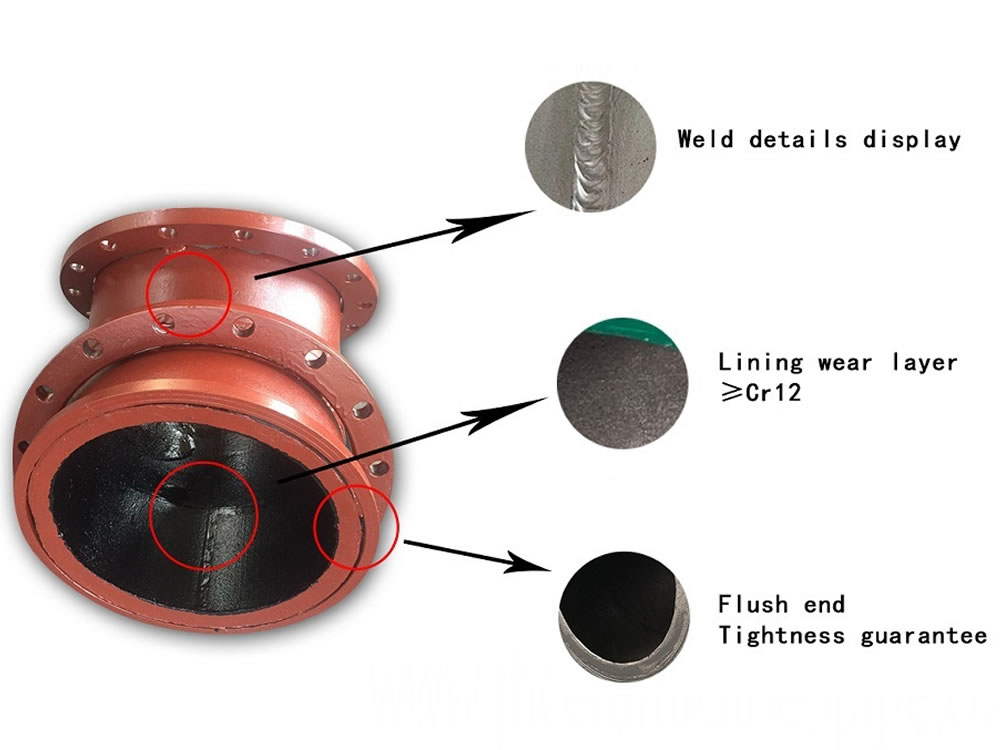

- Innenfutter: Bestehend aus Gusseisen mit hohem Chromgehalt, durch einen Gussprozess geformt.

- Materialqualität für Ellenbogen: KMTBCr26

- Arbeitstemperatur: 150° C

- Betriebsdruck: 0.4 MPA

- Arbeitsmedium: Zweiphasenströmung aus pulverisierter Kohle und Luft

- Maximale Strömungsgeschwindigkeit: 28 MS

Technische Anforderungen

Der bimetallische, verschleißfeste Verbundkrümmer muss die folgenden Leistungskriterien erfüllen:

- Biegefestigkeit: > 610 MN/m²

- Zugfestigkeit: > 415 MN/m²

- Schlagzähigkeit: > 15 J/cm²

- Härte der verschleißfesten Schicht: > 50

Die Innen- und Außenflächen des verschleißfesten Bimetall-Verbundkrümmers sollten glatt und frei von Fehlern wie Graten sein, Risse, Porosität, und Luftblasen. Die Fließrichtung des Mediums muss deutlich gekennzeichnet sein. Die Innenauskleidung jedes Ellenbogens muss in einem einzigen Prozess geformt werden, Es sind keine Schweißnähte nach der Produktion zulässig.

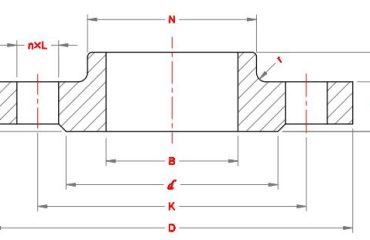

Maß- und Materialspezifikationen

- Maßabweichung: Einhaltung von GB3092, GB8162, und GB8163-Standards.

- Dickenabweichung des Innenfutters: ≤ +1.2 mm.

- Gewicht: Jeder Bogen darf das Auslegungsgewicht nicht überschreiten, die deutlich gekennzeichnet sein müssen.

Das Verbundrohr wird mit hergestellt NAHTLOSE STAHLROHRE, Einhaltung relevanter Leistungsvereinbarungen. Der Einbau des bimetallischen verschleißfesten Verbundbogens erfolgt durch Direktschweißen, Verwendung von 16MnR#-Stahl für das äußere geschweißte Rohr.

Installation und Wartung

Jeder Einlass und Auslass des Winkelstücks verfügt über einen geraden Abschnitt mit einer bestimmten Länge, im Einklang mit dem Material und der Wandstärke des Ellenbogenkörpers. Zum Anschweißen an die Pulverzuführleitung ist ein zusätzlicher 100-mm-Übergangsabschnitt vorgesehen. Das Schweißen vor Ort muss eine gute Leistung bei Raumtemperatur gewährleisten.

Die Lebensdauer des verschleißfesten Bimetall-Verbundkrümmers wird voraussichtlich nicht weniger als betragen 10 Jahre (Etwa 8,000 Betriebsstunden pro Jahr). Unter ungewöhnlichen Bedingungen, wie Selbstentzündung in der Pulverzufuhrleitung, Die verschleißfeste Schicht der Auskleidung sollte intakt bleiben, ohne zu reißen oder abzublättern. Das Design sollte ein einfaches Entladen ermöglichen, Installation, und Wartung.

Qualitätssicherung

Bevor Sie das Werk verlassen, Jeder Winkel wird einer Dichtleistungsprüfung gemäß den einschlägigen Normen unterzogen. Produkte entsprechen nicht den Spezifikationen Qualität und Leistungsstandards dürfen das Werk nicht verlassen. Einhaltung der „DL/T 680-1999 „Technische Bedingungen Norm für verschleißfeste Rohrleitungen“ ist verpflichtend.

Wichtigste technische Parameter des verschleißfesten Bimetall-Verbundbogens

- Dicke:

- Innerer Bogen: 22 mm

- Äußerer Bogen: 32 mm

- Exzentrizität: 5 mm

- Auslegungsdruck: 1.6 MPA

- Hydraulischer Prüfdruck: 5.6-19 MPA

- Auslegungstemperatur: 350° C

Spezielle Korundkeramik, Hergestellt aus seltenen Metalloxiden und gesintert bei 1730°C, werden in die Verschleißoberfläche eingearbeitet, um die Verschleißfestigkeit zu erhöhen, während die Matrix ein gewöhnliches Metallverbundrohr bleibt.

Der Bedarf an erosionsbeständigen Auskleidungen in industriellen Rohrleitungen

Herausforderungen in erosiven Umgebungen

Rohre, die in Industrien wie Öl und Gas verwendet werden, Bergbau, und die chemische Verarbeitung unterliegen häufig rauen Bedingungen, bei denen abrasive Partikel mit hohen Geschwindigkeiten transportiert werden. Diese Partikel können verursachen Erosion, zu materiellen Verlusten führt, Ausdünnung der Rohrwände, und schließlich zum Scheitern. Zu den größten Herausforderungen, die erosive Umgebungen mit sich bringen, gehören::

- Materieller Verlust: Der kontinuierliche Aufprall abrasiver Partikel führt zu einem allmählichen Materialabtrag von der Rohroberfläche.

- Reduzierte Lebensdauer: Erosion beschleunigt den Verschleiß von Rohren, ihre Betriebslebensdauer verkürzen.

- Erhöhte Wartungskosten: Häufige Reparaturen oder der Austausch erodierter Rohre führen zu höheren Wartungskosten und Betriebsausfallzeiten.

- Sicherheitsrisiken: Erosionsbedingte Ausfälle können zu Undichtigkeiten führen, verschüttet, oder sogar katastrophale Ausfälle, Sicherheitsrisiken für Personal und Umwelt darstellen.

Vorteile von Bimetall-Verbundrohren

Bimetall-Verbundrohre bieten eine Lösung für die Herausforderungen erosiver Umgebungen, indem sie die Vorteile zweier Materialien kombinieren:

- strukturelle Stärke: Die äußere Schicht, typischerweise aus Kohlenstoffstahl oder Edelstahl gefertigt, Bietet die notwendige mechanische Festigkeit, um Innendruck und äußeren Kräften standzuhalten.

- Erosionsbeständigkeit: Das Innenfutter, aus einer Hartlegierung oder einem Keramikmaterial, bietet eine hervorragende Erosionsbeständigkeit, Schützt das Rohr vor abrasivem Verschleiß.

Durch den Einsatz von Bimetall-Verbundrohren, Branchen können die Lebensdauer ihrer Rohrleitungssysteme erheblich verlängern, Wartungskosten reduzieren, und die allgemeine betriebliche Effizienz verbessern.

Materialien, die in Bimetall-Verbundrohren verwendet werden

Unedles Metall (Äußere Schicht)

Das Grundmetall eines Bimetall-Verbundrohrs wird anhand der mechanischen Anforderungen der Anwendung ausgewählt. Zu den üblichen Materialien, die für die Außenschicht verwendet werden, gehören::

- c-Stahl: Aufgrund seiner hohen Festigkeit wird Kohlenstoffstahl häufig verwendet, niedrige Kosten, und einfache Herstellung. Es eignet sich für Anwendungen, bei denen Korrosion kein großes Problem darstellt.

- Edelstahl: Edelstahl bietet eine bessere Korrosionsbeständigkeit als Kohlenstoffstahl und wird häufig in Umgebungen verwendet, in denen sowohl Erosion als auch Korrosion ein Problem darstellen.

- Legierter Stahl: Legierte stähle, wie Chrom-Molybdän-Stähle, sorgen für erhöhte Festigkeit und Temperaturbeständigkeit, Dadurch sind sie für Hochtemperaturanwendungen geeignet.

Futter-Material (Innere Schicht)

Das Material der Innenauskleidung wird aufgrund seiner Fähigkeit ausgewählt, Erosion zu widerstehen und den abrasiven Kräften der transportierten Materialien standzuhalten. Zu den gängigen Futtermaterialien gehören::

- Harte Legierungen: Harte Legierungen, wie Chromkarbid oder Wolframkarbid, werden üblicherweise für erosionsbeständige Auskleidungen verwendet. Diese Materialien bieten eine hervorragende Härte und Verschleißfestigkeit, Damit eignen sie sich ideal zum Schutz vor abrasiven Partikeln.

- Keramik: Keramische Materialien, wie Aluminiumoxid (Al₂O₃) oder Siliziumkarbid (SiC), sind bekannt für ihre außergewöhnliche Härte und Erosionsbeständigkeit. Keramik wird häufig in stark abrasiven Umgebungen eingesetzt, in denen Metallauskleidungen möglicherweise keinen ausreichenden Schutz bieten.

- Auskleidungen auf Polymerbasis: In einigen Fällen, Auskleidungen auf Polymerbasis, wie Polyurethan- oder Epoxidbeschichtungen, dienen der Erosionsbeständigkeit. Diese Materialien werden typischerweise in Anwendungen mit mäßiger Erosion und dort eingesetzt, wo Flexibilität erforderlich ist.

Tabelle 1: Gängige Materialien, die in Bimetall-Verbundrohren verwendet werden

| Komponente | MATERIAL | Eigenschaften | Anwendungen |

|---|---|---|---|

| Äußere Schicht | c-Stahl | hohe Festigkeit, niedrige Kosten, einfach herzustellen | Allgemeine industrielle Anwendungen |

| Edelstahl | Korrosionsbeständigkeit, gute mechanische Eigenschaften | chemische Verarbeitung, öl & Gas | |

| Legierter Stahl | Hochtemperaturbeständigkeit, erhöhte Stärke | Hochtemperatur-Rohrleitungssysteme | |

| Innenfutter | Chromkarbid | hohe Härte, ausgezeichnete Verschleißfestigkeit | Bergbau, Gülletransport |

| Wolframcarbid | Extreme Härte, überlegene Erosionsbeständigkeit | öl & Gas, Umgebungen mit hohem Abrieb | |

| Aluminiumoxid (Al₂O₃) | Außergewöhnliche Härte, hohe Erosionsbeständigkeit | chemische Verarbeitung, Anwendungen mit hohem Abrieb | |

| Siliziumkarbid (SiC) | hohe Härte, thermische Stabilität, Chemische Resistenz | hohe Temperatur, Umgebungen mit hohem Abrieb | |

| Polyurethan | Flexibilität, mäßige Erosionsbeständigkeit | Anwendungen mit geringem bis mäßigem Abrieb | |

| Epoxidbeschichtungen | Chemische Resistenz, mäßige Erosionsbeständigkeit | chemische Verarbeitung, Wasserversorgung |

Vorbereitung von Bimetall-Verbundrohren

Verkleidungs- und Auskleidungstechniken

Bei der Herstellung von Bimetall-Verbundrohren wird die erosionsbeständige Auskleidung auf das Grundmetall aufgebracht. Um eine starke Verbindung zwischen der Außenschicht und dem Innenfutter zu erreichen, kommen mehrere Techniken zum Einsatz, Dadurch wird sichergestellt, dass das Verbundrohr den rauen Bedingungen erosiver Umgebungen standhält. Zu den gängigen Techniken gehören::

1. Weld-Overlay Verschalungen

Bei der Schweißauftragsplattierung wird mithilfe von Schweißtechniken ein Hartlegierungsmaterial auf der Innenfläche des Grundmetallrohrs abgeschieden. Der Prozess umfasst typischerweise die folgenden Schritte:

- Oberflächenvorbereitung: Die Innenfläche des Grundmetallrohrs wird gereinigt und vorbereitet, um eine ordnungsgemäße Haftung des Ummantelungsmaterials sicherzustellen.

- SCHWEIßEN: Ein hartes Legierungsmaterial, wie Chromkarbid, wird durch Schweißtechniken wie z.B. auf die Innenfläche aufgebracht Plasmalichtbogenschweißen oder getauchten Lichtbogen-Schweißen.

- Nachbehandlung nach dem Schweißen: Nachdem die Verkleidung angebracht wurde, Das Rohr kann einer Wärmebehandlung unterzogen werden, um Eigenspannungen abzubauen und die Verbindung zwischen dem Grundmetall und der Ummantelung zu verbessern.

2. Schleuderguss

Beim Schleuderguss handelt es sich um eine Technik, mit der Keramik- oder Metallauskleidungen auf die Innenfläche eines Rohrs aufgebracht werden. Der Prozess umfasst die folgenden Schritte:

- Formvorbereitung: Es wird eine Form mit den gewünschten Rohrabmessungen vorbereitet.

- Gießen: In die Form wird geschmolzenes Metall oder Keramikmaterial gegossen, und die Form wird mit hoher Geschwindigkeit gedreht. Die Zentrifugalkraft drückt das Material gegen die Innenfläche der Form, eine gleichmäßige Auskleidung bilden.

- Abkühlung und Erstarrung: Man lässt das Auskleidungsmaterial abkühlen und verfestigen, Es bildet sich eine starke Verbindung mit dem Grundmetall.

3. Thermisches Spritzen

Beim thermischen Spritzen handelt es sich um einen Prozess, bei dem eine Hartlegierung oder ein Keramikmaterial geschmolzen und auf die Innenfläche des Rohrs gespritzt wird. Der Prozess umfasst die folgenden Schritte:

- Oberflächenvorbereitung: Zur Verbesserung der Haftung wird die Innenfläche des Rohres gereinigt und aufgeraut.

- Sprühen: Das Auskleidungsmaterial wird geschmolzen und mit Techniken wie z. B. auf die Oberfläche gesprüht Plasmaspritzen oder Hochgeschwindigkeits-Sauerstoffbrennstoff (HVOF) Sprühen.

- Behandlung nach dem Sprühen: Das Rohr kann einer Wärmebehandlung oder Bearbeitung unterzogen werden, um die gewünschte Oberflächenbeschaffenheit und die gewünschten mechanischen Eigenschaften zu erreichen.

Tabelle 2: Gängige Ummantelungs- und Auskleidungstechniken für Bimetall-Verbundrohre

| Technik | Futter-Material | Prozessbeschreibung | Vorteile | Anwendungen |

|---|---|---|---|---|

| Weld-Overlay Verschalungen | Chromkarbid, Wolframcarbid | Mithilfe von Schweißtechniken wird eine Hartlegierung auf die Innenfläche aufgebracht | Starke Bindung, hohe Erosionsbeständigkeit | öl & Gas, Bergbau, Gülletransport |

| Schleuderguss | Keramik, Metalllegierungen | Geschmolzenes Material wird durch Zentrifugalkraft auf die Innenfläche gegossen | Einheitliches Futter, gute Haftung | hohe Temperatur, Umgebungen mit hohem Abrieb |

| Thermisches Spritzen | Keramik, Harte Legierungen | Auskleidungsmaterial wird geschmolzen und auf die Oberfläche aufgesprüht | Vielseitig, kann ein breites Spektrum an Materialien verarbeiten | chemische Verarbeitung, Anwendungen mit hohem Abrieb |

Leistungsbewertung erosionsbeständiger Auskleidungen

Testmethoden

Die Leistung erosionsbeständiger Auskleidungen in Bimetall-Verbundrohren wird durch eine Reihe von Tests bewertet, die darauf ausgelegt sind, reale Erosionsbedingungen zu simulieren. Zu den gängigen Testmethoden gehören::

1. Erosionsprüfung

Bei der Erosionsprüfung wird die Prüfung durchgeführt ROHR AUSGEKLEIDET zu einem Strahl abrasiver Partikel, wie Sand oder Gülle, mit hoher Geschwindigkeit. Der Test dient dazu, die Materialverlustrate der Auskleidung im Laufe der Zeit zu messen. Zu den wichtigsten Parametern, die während der Erosionsprüfung gemessen werden, gehören::

- Erosionsrate: Die Geschwindigkeit, mit der aufgrund der Einwirkung abrasiver Partikel Material von der Auskleidung abgetragen wird.

- Gewichtsverlust: Der Gesamtgewichtsverlust des Auskleidungsmaterials nach einem bestimmten Testzeitraum.

- Oberflächenrauheit: Veränderungen der Oberflächenrauheit des Auskleidungsmaterials durch Erosion.

2. Härteprüfung

Mit der Härteprüfung wird die Widerstandsfähigkeit des Auskleidungsmaterials gegenüber Eindrücken und Verschleiß beurteilt. Zu den gängigen Härteprüfungen gehören die Vickers-Härtetest und das Rockwell-Härtetest. Höhere Härtewerte weisen auf eine bessere Beständigkeit gegen Verschleiß und Erosion hin.

3. Haftungsprüfung

Mithilfe der Adhäsionsprüfung wird die Stärke der Verbindung zwischen dem Grundmetall und dem Auskleidungsmaterial beurteilt. Eine schlechte Haftung kann zur Delaminierung oder zum Abplatzen der Auskleidung führen, seine Wirksamkeit verringern. Zu den gängigen Haftungstests gehören: Abzugsversuche und Schertests.

Tabelle 3: Leistungsprüfmethoden für erosionsbeständige Auskleidungen

| Test | Zweck | Gemessene Parameter | Bedeutung |

|---|---|---|---|

| Erosionsprüfung | Bewerten Sie die Erosionsbeständigkeit | Erosionsrate, Gewichtsverlust, Oberflächenrauheit | Bestimmt die Haltbarkeit der Auskleidung in abrasiven Umgebungen |

| Härteprüfung | Materialhärte messen | Vickershärte, Rockwell-Härte | Eine höhere Härte weist auf eine bessere Verschleißfestigkeit hin |

| Haftungsprüfung | Bewerten Sie die Haftfestigkeit | Abreißfestigkeit, Scherfestigkeit | Stellt sicher, dass die Auskleidung während des Betriebs intakt bleibt |

Leistungsergebnisse

Erosionsbeständigkeit

Erosionstests an Bimetall-Verbundrohren haben gezeigt, dass die Verwendung von Hartlegierungs- oder Keramikauskleidungen die Erosionsbeständigkeit des Rohrs deutlich verbessert. In einem typischen Erosionstest, Mit Chromkarbid oder Aluminiumoxid ausgekleidete Rohre wiesen Erosionsraten auf 50-70% untere als die von unbeschichteten Kohlenstoffstahlrohren. Die Ergebnisse deuten darauf hin, dass der Einsatz erosionsbeständiger Auskleidungen die Lebensdauer des Rohrs um mehrere Jahre verlängern kann, auch in stark abrasiven Umgebungen.

Härte

Härteprüfungen der Auskleidungsmaterialien ergaben, dass es sich um keramische Auskleidungen handelte, wie Aluminiumoxid und Siliziumkarbid, hatte die höchsten Härtewerte, reicht von 1500 An 2000 HV (Vickershärte). Auskleidungen aus Hartlegierung, wie Chromkarbid, hatte Härtewerte im Bereich von 600 An 800 HV, während ungefütterter Kohlenstoffstahl eine Härte von hatte 150 An 200 HV. Die höhere Härte der Auskleidungsmaterialien korreliert mit ihrer verbesserten Erosionsbeständigkeit.

Haftung

Adhäsionstests der ausgekleideten Rohre zeigten, dass sowohl die Schweißauftragsplattierung als auch die Schleudergusstechnik starke Bindungen zwischen dem Grundmetall und dem Auskleidungsmaterial erzeugten. Abziehversuche zeigten, dass die Haftfestigkeit der Auskleidung größer war als die Zugfestigkeit des Grundmetalls, Dies zeigt an, dass die Auskleidung unter normalen Betriebsbedingungen nicht delaminiert oder abplatzt.

Fazit

Bimetall-Verbundrohre mit erosionsbeständiger Auskleidung bieten eine äußerst effektive Lösung für Branchen, die erosiven Umgebungen ausgesetzt sind. Durch die Kombination der strukturellen Festigkeit einer metallischen Außenschicht mit der überlegenen Verschleißfestigkeit einer Hartlegierung oder einer Keramikauskleidung, Diese Rohre können die Lebensdauer von Rohrleitungssystemen erheblich verlängern, Wartungskosten reduzieren, und die betriebliche Effizienz verbessern. Die Vorbereitung dieser Rohre erfordert fortschrittliche Techniken wie das Auftragschweißen, Schleuderguss, und thermisches Spritzen, Jedes davon bietet je nach Anwendung einzigartige Vorteile.

Leistungsbewertungen, einschließlich Erosionstests, Härteprüfung, und Haftungsprüfung, haben die Wirksamkeit erosionsbeständiger Auskleidungen beim Schutz vor abrasivem Verschleiß nachgewiesen. Die Ergebnisse dieser Tests zeigen, dass Bimetall-Verbundrohre den rauen Bedingungen erosiver Umgebungen standhalten können, Dies macht sie zur idealen Wahl für Branchen wie Öl und Gas, Bergbau, und chemische Verarbeitung.

FAQ

Was sind Bimetall-Verbundrohre??

Bimetall-Verbundrohre bestehen aus zwei unterschiedlichen Materialien: ein unedles Metall (typischerweise Stahl) für strukturelle Festigkeit und ein erosionsbeständiges Auskleidungsmaterial, wie eine Hartlegierung oder Keramik, zum Schutz vor Verschleiß.

Welche Materialien werden für die Auskleidung von Bimetall-Verbundrohren verwendet??

Zu den gängigen Auskleidungsmaterialien gehören Hartlegierungen (z.B., Chromkarbid, Wolframcarbid) und Keramik (z.B., Aluminiumoxid, Siliziumkarbid), die eine hervorragende Erosionsbeständigkeit bieten.

Wie werden Bimetall-Verbundrohre hergestellt??

Bimetall-Verbundrohre werden mit Techniken wie dem Auftragschweißen hergestellt, Schleuderguss, und thermisches Spritzen, die eine starke Verbindung zwischen dem Grundmetall und dem Auskleidungsmaterial gewährleisten.

Welche Tests werden verwendet, um die Leistung erosionsbeständiger Auskleidungen zu bewerten??

Die Leistungsbewertung umfasst Erosionstests, Härteprüfung, und Haftungstests zur Beurteilung der Haltbarkeit, Verschleißfestigkeit, und Haftfestigkeit des Auskleidungsmaterials.

Welche Vorteile bietet der Einsatz von Bimetall-Verbundrohren in erosiven Umgebungen??

Bimetall-Verbundrohre bieten eine längere Lebensdauer, Reduzierte Wartungskosten, und verbesserte Betriebseffizienz durch Schutz vor erosionsbedingtem Verschleiß.

Sie müssen eingeloggt sein, um ein Kommentar abzugeben.