Anwendung von ausgekleideten Verbundstahlrohren im Unterwasser-Öl- und Gastransport

Die Erschließung von Offshore-Öl- und Gasfeldern soll als wichtiger Energiegarant für China eine wichtige Rolle in der industriellen Produktion und wirtschaftlichen Entwicklung spielen. Als wichtiger Prozess der Offshore-Erschließung von Öl- und Gasfeldern, Der Öl- und Gastransport hängt mit der Nutzung von Öl- und Gasressourcen zusammen. Aufgrund der Anwesenheit von mehr Kohlendioxid, Schwefelwasserstoff und andere Gase im Öl- und Gasmedium, Die von der Pipeline ausgewählten gewöhnlichen Kohlenstoffstahl- und Legierungsmaterialien korrodieren häufig, Beeinträchtigung der Öl- und Gastransportarbeiten und Beeinträchtigung der Transportsicherheit; Und basierend auf den Eigenschaften des Öl- und Gastransports, Die allgemein ausgewählte Rohrleitung sollte in der Lage sein sicherzustellen, dass keine Korrosion und kein Leckageschaden darin auftritt 20 Jahre, und kann sicherstellen, dass während des Betriebs möglichst wenig oder gar keine Wartung anfällt. Daher, Es ist besonders wichtig, geeignete Rohranwendungen für den Öl- und Gastransport in Kombination mit bestehenden Materialien und Verfahren auszuwählen, um Korrosionsprobleme und Probleme bei der langfristigen sicheren Verwendung zu erreichen. Kombiniert mit den Vorteilen von Rohren aus Kohlenstoffstahl und Legierungsrohren, die Verwendung von ROHR AUSGEKLEIDET ist eine gute Lösung für die oben genannten Probleme, und es wird im In- und Ausland allgemein angenommen, dass diese Art von Rohr ein hervorragendes Material ist, um das Problem der Öl- und Gastransportkorrosion und der langfristigen Verwendung zu lösen, und die spezifische Forschung und der Fortschritt sind wie folgt.

1 Forschungsfortschritt und Analyse des Hauptproduktionsprozesses von plattierten Stahlrohren

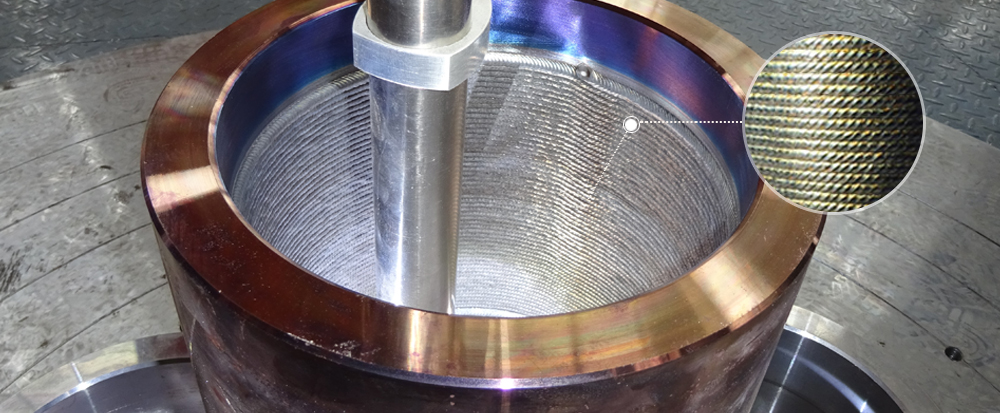

Ausgekleidetes Verbundstahlrohr besteht hauptsächlich aus Basisrohr und Innenrohrrohr. Darunter, Das Basisrohr besteht hauptsächlich aus einem Rohr aus Kohlenstoffstahl oder einem Rohr aus niedriglegiertem Stahl, und seine Funktion besteht hauptsächlich darin, den Innenschlauch und den Kompressionswiderstand zu unterstützen, während das Hauptmaterial der Innenauskleidung aus Edelstahl besteht, Eisen-Nickel-Legierung und andere korrosionsbeständige Materialien, und seine Hauptfunktion besteht darin, der Korrosion der Pipeline durch die im Öl- und Gasmedium enthaltenen korrosiven Substanzen zu widerstehen, um die Lebensdauer der Pipeline zu verbessern; Für das Innenfutter, nach den Merkmalen seiner Verarbeitungstechnologie, sie kann auch als innere Mantelschicht oder Auskleidung bezeichnet werden, und die spezifische Struktur ist in Abbildung gezeigt 1.

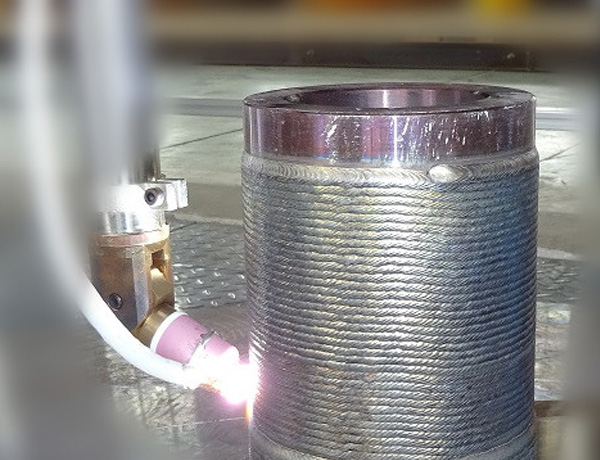

Umfassende aktuelle Situation, Ausgekleidetes Verbundstahlrohr nach dem Basisrohr und der inneren Schicht des Materialverbundmodus kann in mechanische Verbundwerkstoffe unterteilt werden (Verbundrohr auskleiden) und metallurgischer Verbundstoff (inneres Verbundrohr), nach den Standards des American Petroleum Institute, Die Hauptverarbeitungs- und Formgebungstechnologie für mechanische Verbundwerkstoffe ist ein hydraulischer Verbundwerkstoff, kaltgezogener Verbundstoff, Verpuffung zusammengesetzt, etc., und metallurgischer Verbund besteht hauptsächlich aus Heißextrusionsverbund, Warmwalzverbund, Schleuderguss-Verbundwerkstoff, etc.. Das spezifische Verfahren sowie Vor- und Nachteile sind in der Tabelle aufgeführt 1.

Tabelle 1 Allgemeine Vergleichstabelle für die Verarbeitungstechnologie von ausgekleideten Verbundstahlrohren

|

Kombination |

Prozessklassifizierung |

Prozesseigenschaften |

|

Mechanischer Compoundierprozess |

Hydraulische Verbindung |

Durch hydraulisches Aufweiten von Liner und Basisrohr wird ein fester Sitz erreicht |

|

Kaltgezogener Verbundwerkstoff |

Der Auskleidungsschlauch wird diametral mit der Innenfläche des Basisschlauchs durch Extrusion und Expansion durch eine Ziehmatrize verbunden |

|

|

Deflagrationsverbindung |

Der Wasserdruck im Rohr wird durch die Explosion des Sprengstoffs augenblicklich erhöht, so dass das Auskleidungsrohr nahe an der Innenfläche des Basisrohrs liegt, der Druck wird abgelassen, das Basisrohr verformt sich elastisch und prallt zurück, und die plastische Verformung des Auskleidungsrohrs realisiert das Compoundieren. |

|

|

Metallurgisches Verbundverfahren |

Heißextrusionscompoundierung |

Die Oberflächen der beiden Metalle werden gereinigt und zu einem extrudierten Knüppel zusammengesetzt, und die beiden Metalle werden in engen Kontakt gebracht und unter einer bestimmten Temperatur und einem bestimmten Druck zusammengesetzt. |

|

warmgewalzter Verbundwerkstoff |

Das Verfahren zur Herstellung von Verbundwerkstoffen durch Warmwalzen von zwei oder mehr Metallwerkstoffen; hohe Haftfestigkeit, hohe Produktionseffizienz, und breite Anwendung |

|

|

Lötverbund |

Das Hartlot wird zwischen Hüllrohr und Basisrohr eingebracht, und das Kontinuierliche Induktionsheizmasse |

Kombiniert mit den oben genannten Eigenschaften, China hat große Fortschritte in der Forschung und Herstellung von ausgekleideten Verbundstahlrohren gemacht. Über die Jahre, Verschiedene Rohrhersteller haben viel geforscht, wie das Hinzufügen einer großen Anzahl von Legierungselementen zu Metallrohren, damit die Festigkeit und Verschleißfestigkeit von Rohren deutlich verbessert werden kann. Allgemein gesagt, wie Japan, die Vereinigten Staaten und andere fortschrittliche Technologien und Standards, die Herstellung von ausgekleideten Verbundstahlrohren in der petrochemischen Industrie und Nuklearindustrie verwendet wurde, und um die Anforderungen von Kraftwerken und Minen und anderen stark beanspruchten Umgebungen zu erfüllen. Gleichzeitig, nach Literaturangaben, das Warmwalzen + Das in Japan entwickelte und erforschte Kaltumformverfahren hat die effektive Verarbeitung von ausgekleideten Verbundstahlrohren verwirklicht, mit hervorragender Technik, zuverlässige Qualität, starke Korrosionsbeständigkeit und Druckfestigkeit, und hat einen großen Wert in der Chemikalie gespielt, Öl- und Gasfelder.

2 Leistungsanforderungen an ausgekleidete Verbundstahlrohre und Anwendungsanalyse

2.1 Forschung zu Materialanforderungen und mechanischen Eigenschaften von Basisrohren

Gemäß den Anforderungen von API-5LD-2015 Standard, Kohlenstoffstahl oder niedrig legierte nahtlose Stahlrohre werden für die Herstellung von ausgekleideten Verbundstahlrohren ausgewählt, und werden durch Wärmebehandlung hergestellt, dehnen, Quetschen und andere Prozesse. Für ausgekleidete Verbundrohre, Es wurde festgestellt, dass der Charpy-Schlagtest auf dem Substrat vor dem Zusammenbau des Auskleidungsrohrs die Inspektion des Basisrohrs realisieren und die Festigkeit des Rohrs sicherstellen kann. Diese Methode entspricht dem Zweck des Fallhammertests der Pipeline mit einem Durchmesser von mehr als 508 mm und einer Stahlsorte von X52 oder höher, die von der Norm API5LD-2015 gefordert wird, und die Verwendung dieser Testmethode kann die Leistung des Rohrs effektiv sicherstellen. allerdings, für einige Anwendungen mit stärkerer Korrosionsbeständigkeit und höheren Druckstufen, Die Vereinigten Staaten haben in der Studie Anforderungen an die Hochtemperatur-Zugfestigkeitsprüfung gestellt, und China hat dies auch angewendet. Zum Beispiel, in der Pfeifenauswahl von Guangzhou Panyu 35-1/35-2 Öl- und Gasfeld, die Prüfung der Zugfestigkeit bei hoher Temperatur wird vorgeschlagen, und das im Öl- und Gasfeld ausgewählte nahtlose X65-Rohr erfordert, dass es der Anforderung ohne Bruch bei 419 MPa standhalten sollte 103 ° C. Es ist ersichtlich, dass die Auswahl von Rohren in Chinas Öl- und Gasfeldern und anderen korrosionsbeständigen und Hochdruckfeldern die Einschränkungen für die Materialanforderungen des Basisrohrs verstärkt hat, Gewährleistung der Rohrqualität und der Sicherheit des Medientransports.

2.2 Analyse und Untersuchung der Verwendung von Rohrmaterialien und der Korrosionsbeständigkeit der Innenverkleidung des Basisrohrs

Die ausgekleidete Stahlverbundrohr-Auskleidungsschicht steht in direktem Kontakt mit dem Fördermedium, und seine Korrosionsschutzleistung ist ein wichtiger Indikator, die bei der Materialauswahl unbedingt berücksichtigt werden sollten. Zum Beispiel, Die Anforderungen der Norm API5LD-2015 legen eindeutig die Materialien fest, die für die Auskleidungsschicht von ausgekleideten Verbundstahlrohren verwendet werden, einschließlich Edelstahl und korrosionsbeständige Legierungsmaterialien, wie austenitischer Edelstahl, Ferronickel-Legierung und so weiter. Für die Auswahl solcher Materialien, Jeder Hersteller und Rohrhersteller sollte das geeignete Material in Kombination mit den spezifischen Bedingungen des Fördermediums auswählen, um sicherzustellen, dass seine chemischen Eigenschaften und mechanischen Eigenschaften die Anforderungen des API5LD-2015-Standards erfüllen. Zum Beispiel, Die von der Yacheng Oil and Gas Field Company ausgewählte innere Auskleidungsschicht ist ein ausgekleidetes Verbundstahlrohr aus einer Eisen-Nickel-Legierung, die effektiv die Korrosion der Pipeline durch die im Öl- und Gasmedium enthaltenen CO2- und H2S-Stoffe sicherstellt.

Basierend auf den obigen Überlegungen, die auswahl der auskleidungsschicht nach art des fördermediums und dem grad der korrosionshärte ist ausschlaggebend, wie die Materialanforderungen der Auskleidungsschicht im SY/T 6855-2012 Standard, wie die Bestimmungen erfordern, dass das Basismetall der Auskleidungsschicht und das Schweißen den Bestimmungen der ISO entsprechen sollten 15156-2015, und sollte in der Lage sein, die Eigenschaften von Schwefelspannungsrissen und Korrosionsrissen aufzuweisen; Gleichzeitig, Es wird darauf hingewiesen, dass die Materialauswahl entsprechend den Parametern des Mediums berücksichtigt werden sollte, Temperatur und Druck, um seine Leistung und Anforderungen sicherzustellen.

2.3 Weitere Leistungsanforderungen und Forschungsfortschritte von Clad-Lined-Stahlrohren s

Für Verbundrohre, Die Bindungsstärke zwischen der Innenschicht und der Außenschicht ist der Schlüssel, sondern gehört auch zu den wichtigen Leistungsindikatoren des Verbundrohres, die tatsächliche Anwendung und Verarbeitung sollte in geeigneter Weise gemessen werden, wie der API5LD-2015-Standard, um die Anforderungen an die Haftfestigkeit zu klären, unter Hinweis auf die Verwendung des ASTM A264-2012-Standard-Scherfestigkeitstests, um sicherzustellen, dass die Haftfestigkeit den Anforderungen entspricht. Gemäß den Standardanforderungen, Der Test sollte in einer Charge von durchgeführt werden 50 Stahlrohre, um seine Leistung sicherzustellen. allerdings, für im mechanischen Verbundverfahren bearbeitete Rohre, Zwischen der Auskleidungsschicht und dem Basisrohr befindet sich ein makroskopischer Spalt, B. wenn der Spalt mit Luft oder Verunreinigungen vermischt ist, es wird einen ernsthaften Einfluss auf die Dichtigkeit haben. Zum Beispiel, In der Studie wurde festgestellt, dass die Temperatur des Fördermediums zu hoch ist, der Ausdehnungskoeffizient von Basisrohr und Liner ist unterschiedlich, was leicht die Instabilität der Auskleidung verursacht, etc., was in schweren Fällen zu einem Kollabieren und Ausbeulen führen kann, was sich auf den Medientransport auswirkt. Für die oben genannten Probleme, Wissenschaftler verwendeten Finite-Elemente-Berechnungen, um die zusammengesetzten Prozessparameter in der Studie anzupassen, wodurch die Trennung von Hochtemperatur-Ochsen und Liner effektiv gelöst wurde. Außerdem, wenn unterschiedliche Metallarten für das Basisrohr und den Liner verwendet werden, Der Schweißvorgang sollte die Korrosionsbeständigkeit der Auskleidungsschicht und der Schweißnaht der Innenverkleidung sicherstellen, und die mechanischen Eigenschaften des Basisrohres sind zu berücksichtigen, und die Schweißschwierigkeiten sind größer. Dafür, Wissenschaftler verwenden in der Studie niedriglegierten Schweißdraht, weil das elektrochemische Potential im Grunde das gleiche ist, die Schweißnaht wird weniger durch Korrosion beeinträchtigt, was nicht nur die Schweißkosten senkt, sondern vermeidet auch den Riss der Übergangsschichtschweißung, was einen gewissen Anwendungswert in der tatsächlichen Produktion hat.

3 Anwendungs- und Wirtschaftsanalyse von plattierten Stahlrohren im Unterwasser-Öl- und Gastransport

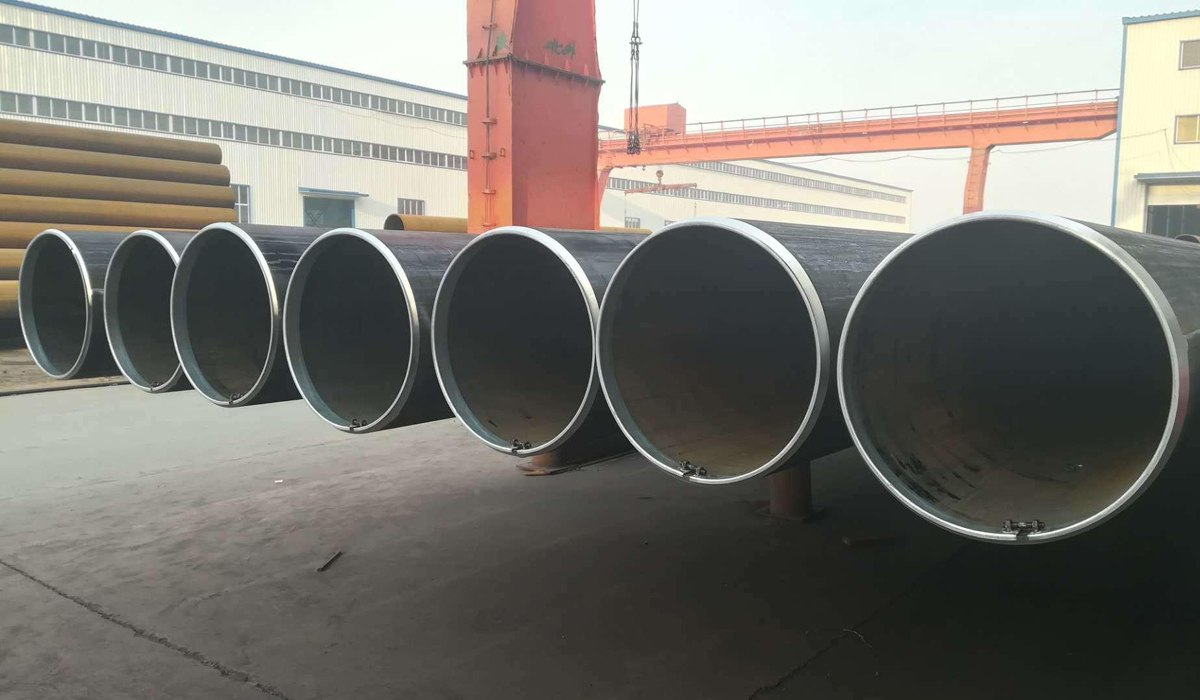

3.1 Forschung zur Anwendung von ausgekleideten Verbundstahlrohren im Unterwasser-Öl- und Gastransport

Ausgekleidetes Verbundstahlrohr hat hervorragende mechanische Eigenschaften und Korrosionsbeständigkeit, und das geeignete Material sollte bei der Auswahl der Rohre in Kombination mit bestimmten Bedingungen ausgewählt werden, um die Einsparung von Edelmetallen zu gewährleisten und Kosten zu reduzieren, und die Leistungsdichte verbessern. Das in ausländischen Öl- und Gasfeldern ausgewählte ausgekleidete Verbundstahlrohrmaterial hat erreicht 200,000 Tonnen, wie das Verbundrohr aus Cu-Ni-Legierung, das von der japanischen Firma NKK verwendet wird, hat eine starke Korrosionsbeständigkeit und Schweißbarkeit für Meerwasser, und ist weit verbreitet in der Einführungsleitung des Meerwasserentsalzungssystems. Gleichzeitig, Die Anwendung von 316L als ausgekleidetes ausgekleidetes Verbundstahlrohr im chinesischen Tarim-Ölfeld hat eine positive Rolle bei der Gewährleistung des Öl- und Gastransports gespielt, Verringerung der Anzahl von Reparaturen und Wartungen, und Sicherstellung des wirtschaftlichen Nutzens von Unternehmen. allerdings, Im Algemeinen, es gibt noch Mängel bei der Anwendung, wie das Grundrohr, Die aktuelle Norm API 5LD-2015 legt die Mindestanforderungen fest, die das ausgekleidete Verbundstahlrohr erfüllen sollte, sondern aufgrund der unterschiedlichen korrosiven Stoffe und Konzentrationen, die in anderen Transportmedien wie Öl und Gas enthalten sind, der Korrosionsgrad ist unterschiedlich, und der Transport einiger Substanzen kann seine Sicherheit nicht garantieren; Außerdem, Der Zähigkeitsindex des Basisrohrs ist eine wichtige Anforderung an das Basisrohr, und der aktuelle Standard ist nicht klar festgelegt, und es können gewisse Sicherheitsrisiken bestehen. In Bezug auf das Futter, Die aktuelle Norm listet die in CO2- und H2S-Umgebungen verwendeten Materialien nicht auf, und Korrosivität ist der Schlüssel zur Lebensdauer solcher Materialien; Daher, Die eigentliche Auswahl sollte eine umfassende Analyse der Arbeits- und Umgebungsbedingungen sein, um die Materialauswahl und die Gebrauchssicherheit zu gewährleisten.

3.2 Analyse der wirtschaftlichen Vorteile von ausgekleideten Verbundstahlrohren in Unterwasser-Öl- und Gastransportanwendungen

Aus dem aktuellen Offshore-Transport von Öl- und Gasmedien, Die Kontrollmaßnahmen von Rohrleitungskorrosionsmedien umfassen hauptsächlich die folgenden Kategorien: Zuerst, Kohlenstoffstahlrohren werden Korrosionsinhibitoren zugesetzt; Zweite, die Verwendung von Innenbeschichtungsmaterial; Dritte, die Verwendung von Edelstahl und korrosionsbeständigen Materialien; Vierte, die Verwendung von Gefüttert zusammengesetzte Stahlrohre. Auf die oben genannten Arten, Korrosionsinhibitoren beeinträchtigen die Effizienz aufgrund von Änderungen des Mediums im Rohr, und die Material- und Arbeitskosten sind hoch; Die Befestigungstechnik an der Schweißstelle der Innenbeschichtung ist nicht perfekt, und es besteht ein gewisses risiko; Rostfreier Stahl ist teuer und birgt ein großes wirtschaftliches Risiko bei Anwendungen in Offshore-Öl- und Gasfeldern. Das ausgekleidete Verbundstahlrohr hat eine starke mechanische Festigkeit und Korrosionsbeständigkeit, hat offensichtliche Vorteile, und hat einen gewissen Anwendungswert. In Bezug auf seine wirtschaftliche Nutzenanalyse, obwohl die Kosten für die Verwendung von ausgekleideten Verbundstahlrohren höher sind, die Wartungskosten sind in der späteren Phase geringer, und es ist sicher und zuverlässig, im Vergleich zu den drei oben genannten Schemata, seine Investitionskosten sind geringer, insbesondere dann, wenn die wirtschaftlichen Vorteile nach Ablauf der Nutzungsdauer deutlicher werden 10 Jahre. Gleichzeitig, Der Herstellungsprozess und das Material für ausgekleidete Verbundstahlrohre sind unterschiedlich, und sein Wertunterschied ist auch groß, wie der aktuelle gemeinsame Preis für ausgekleidete Verbundstahlrohre 7000 ~ 25000 US Dollar / Tonne, der Preisunterschied ist größer. Daher, beim Pipeline-Transport jedes Offshore-Öl- und Gasfeldes, der entsprechenden Korrosionsumgebung kombiniert werden, um einen langfristig zuverlässigen Einsatz zu gewährleisten, und die wirtschaftliche Auskleidungsschicht sollte ausgewählt werden, um ihre Korrosionsbeständigkeit zu gewährleisten und die wirtschaftlichen Anforderungen zu erfüllen, und den sicheren Transport des Mediums zu gewährleisten.

4 Fazit

Zusammenfassend, Ausgekleidete Verbundstahlrohre haben einen wichtigen Wert beim Öl- und Gastransport in der Schifffahrt. Derzeit, Chinas ausgekleidete Verbundstahlrohrtechnologie hat große Fortschritte gemacht, aber es gibt immer noch eine gewisse Lücke zwischen einigen Feldern und der internationalen Ebene. Um die Entwicklung von Chinas Technologie zur Herstellung von ausgekleideten Verbundstahlrohren sicherzustellen, Staat und Unternehmen sollten wirksame Maßnahmen ergreifen, um darauf zu reagieren, Erhöhung der Investitionen in Forschung und Entwicklung, und Verbesserung der unterstützenden Produkte, wie die Entwicklung verschiedener Arten von Zubehör, etc., um die Verstaatlichung verwandter Materialien zu erreichen, Abbau des Monopols ausländischer Produkte, um die Entwicklung und Anwendung von Chinas Technologie zur Herstellung von ausgekleideten Verbundstahlrohren sicherzustellen.

Sie müssen eingeloggt sein, um ein Kommentar abzugeben.