Umfassende Übersicht für: “Akzeptanzkriterien für Rohrschweißnähte aus superlegiertem Stahl”

Nachfolgend finden Sie eine detaillierte und strukturierte Gliederung zur Erstellung eines ausführlichen Artikels, der das Thema ausführlich abdeckt:

| Hauptüberschrift | Unterüberschrift |

|---|---|

| 1. Einführung | – Übersicht über Rohre aus superlegiertem Stahl – Bedeutung des Schweißens Qualität in kritischen Anwendungen |

| 2. Superlegierungen verstehen | – Was sind Superlegierungen?? – Eigenschaften von Superlegierungen – Häufige Verwendungszwecke von Rohren aus superlegiertem Stahl |

| 3. Bedeutung der Schweißabnahmekriterien | – Rolle von Schweißnähten bei Superlegierungsanwendungen – Sicherheit, Haltbarkeit, und Compliance – Industriestandards für die Schweißnahtabnahme |

| 4. Schweißverfahren für Rohre aus superlegiertem Stahl | – Gängige Schweißtechniken – Herausforderungen beim Schweißen von Superlegierungen – Schweißfehler verhindern |

| 5. Wichtige Abnahmekriterien für Schweißnähte | – Anforderungen an die Sichtprüfung – Maßtoleranz – Schweißfläche Qualität standards |

| 6. Zerstörungsfreie Prüfung (NDT) für Superlegierungsschweißnähte | – Überblick über ZfP-Methoden – Röntgenprüfung – Ultraschalluntersuchung – Prüfung von Magnetpulvern – Farbeindringprüfung |

| 7. Mechanische Prüfung von Schweißnähten | – Zugversuch – Biegeprüfung – Härteprüfung – Schlagprüfung zur Zähigkeitsbewertung |

| 8. Mikrostruktur- und metallurgische Analyse | – Bewertung der Kornstruktur – Erkennung der Wärmeeinflusszone (HAZ) Probleme – Prüfung der Korrosionsbeständigkeit |

| 9. Häufige Schweißfehler in Superlegierungen | – Porosität – Risse (Heiß und kalt) – Mangel an Fusion – Unterschnitt und Überlappung – Einschlussfehler |

| 10. Kriterien für zulässige Mängel | – Grenzen für Porosität – Rissfreie Schweißnähte – Zulässige Unterschnitte und Überlappungen – Standards für interne Einschlüsse |

| 11. Standards und Codes für die Schweißnahtabnahme | – ASME-Kessel- und Druckbehältercode (BPVC) – AWS D1.1-Standards – ISO 5817 und andere internationale Standards |

| 12. Dokumentation und Aufzeichnungen | – Inspektionsberichte – Schweißkarten – Prüfzertifikate und Aufzeichnungen |

| 13. Rolle erfahrener Schweißer und Prüfer | – Bedeutung zertifizierter Schweißer – Rolle qualifizierter Inspektoren – Kontinuierliche Schulung und Zertifizierungen |

| 14. Fallstudien: Erfolge und Misserfolge bei Superlegierungsschweißungen | – Beispiele für erfolgreiche Schweißungen – Analyse von Fehlerfällen und gewonnenen Erkenntnissen |

| 15. Fazit und Empfehlungen | – Zusammenfassung der wichtigsten Punkte – Best Practices für Rohrschweißnähte aus superlegiertem Stahl – Bedeutung der Einhaltung von Standards |

Langer Artikel: Akzeptanzkriterien für Rohrschweißnähte aus superlegiertem Stahl

1. Einführung

Rohre aus superlegiertem Stahl werden in Branchen eingesetzt, die außergewöhnliche Festigkeit erfordern, Hitzebeständigkeit, und Korrosionsbeständigkeit. Von Kraftwerken bis zur Luft- und Raumfahrt, Diese Materialien spielen eine entscheidende Rolle bei der Gewährleistung von Sicherheit und Leistung. allerdings, die Qualität Die Anzahl der Schweißnähte in diesen Rohren bestimmt ihre Gesamtzuverlässigkeit. Dieser Artikel befasst sich mit den Akzeptanzkriterien für Rohrschweißnähte aus superlegiertem Stahl, Gewährleistung der Einhaltung von Industriestandards.

2. Superlegierungen verstehen

Was sind Superlegierungen??

Superlegierungen, auch als Hochleistungslegierungen bekannt, sind Materialien, die für extreme Bedingungen ausgelegt sind. Sie weisen eine außergewöhnliche mechanische Festigkeit auf, thermische Stabilität, und Beständigkeit gegen Oxidation und Korrosion.

Eigenschaften von Superlegierungen

- Hohe Zugfestigkeit bei erhöhten Temperaturen.

- Beständigkeit gegen Kriechen und Verformung.

- Hervorragende Schweißbarkeit (mit den richtigen Techniken).

- Korrosionsbeständigkeit in rauen Umgebungen.

Häufige Verwendungszwecke von Rohren aus superlegiertem Stahl

- Kernreaktoren

- Luft- und Raumfahrt- und Strahltriebwerke

- Petrochemische Anlagen

- Wärmetauscher in Kraftwerken

3. Bedeutung der Schweißabnahmekriterien

Rolle von Schweißnähten bei Superlegierungsanwendungen

Schweißnähte bilden das Rückgrat von Rohrsystemen aus Superlegierungen. Die richtige Schweißqualität gewährleistet die Betriebssicherheit, insbesondere in Umgebungen mit hoher Belastung oder hohen Temperaturen.

Sicherheit, Haltbarkeit, und Compliance

Schlechte Schweißnähte können zu katastrophalen Ausfällen führen, was zu Ausfallzeiten führt, kostspielige Reparaturen, und in schweren Fällen sogar zum Tod. Die Einhaltung der Schweißnaht-Akzeptanzkriterien gewährleistet Sicherheit und verlängert die Lebensdauer der Ausrüstung.

Industriestandards für die Schweißnahtabnahme

Standards wie ASME, AWS, und ISO bieten einen Rahmen für die Beurteilung der Schweißqualität von Rohren aus superlegiertem Stahl. Diese Standards gewährleisten Einheitlichkeit und Zuverlässigkeit in kritischen Anwendungen.

4. Schweißverfahren für Rohre aus superlegiertem Stahl

Gängige Schweißtechniken

- Tungsten Inert Gas (WIG) SCHWEIßEN

- Metall-Inertgas (MICH) SCHWEIßEN

- Laserstrahlschweißen

- Elektronenstrahl-Schweißen

Herausforderungen beim Schweißen von Superlegierungen

- Hohe Wärmeausdehnung führt zu Verzug.

- Oxidationsempfindlichkeit bei hohen Temperaturen.

- Rissbildung in der Wärmeeinflusszone möglich (HAZ).

Schweißfehler verhindern

- Verwendung von Vorwärmung und Wärmebehandlung nach dem Schweißen.

- Steuerung von Schweißparametern wie Strom, Stromspannung, und Reisegeschwindigkeit.

- Wir beschäftigen qualifizierte Schweißer mit Erfahrung in Superlegierungen.

5. Wichtige Abnahmekriterien für Schweißnähte

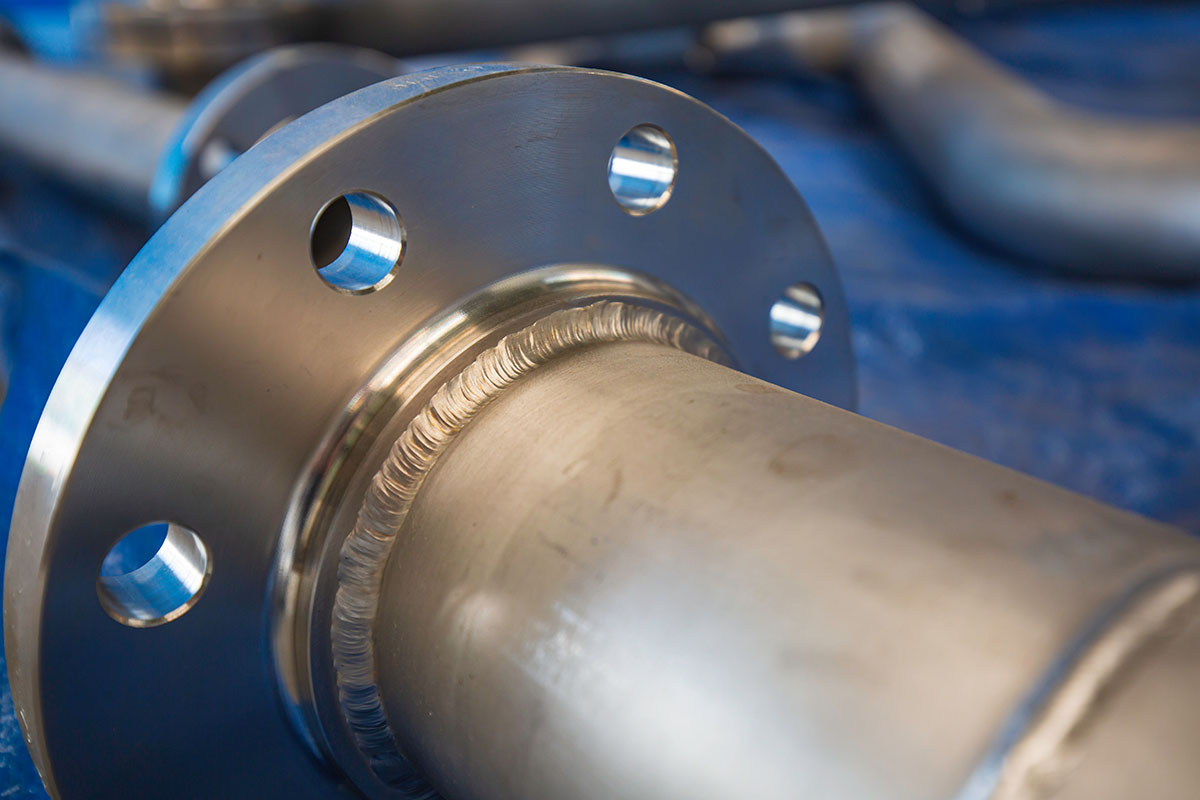

Anforderungen an die Sichtprüfung

- Keine sichtbaren Risse oder Oberflächenporosität.

- Gleichmäßige Schweißnaht mit sanften Übergängen.

- Keine Spritzer oder Verunreinigungen.

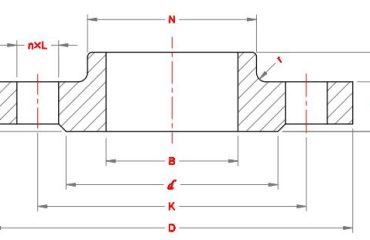

Maßtoleranz

- Schweißnahtbreite, Höhe, und Ausrichtung müssen den Designvorgaben entsprechen.

Qualitätsnormen für Schweißoberflächen

- Glatt und frei von Unregelmäßigkeiten.

- Richtige Durchdringung ohne Hinterschneidungen oder Überlappungen.

6. Zerstörungsfreie Prüfung (NDT) für Superlegierungsschweißnähte

Überblick über ZfP-Methoden

ZfP-Techniken beurteilen die Schweißqualität, ohne das Material zu beschädigen.

Röntgenprüfung

- Verwendet Röntgen- oder Gammastrahlen, um interne Fehler zu erkennen.

Ultraschalluntersuchung

- Verwendet hochfrequente Schallwellen, um unterirdische Defekte zu identifizieren.

Prüfung von Magnetpulvern

- Erkennt Oberflächen- und oberflächennahe Defekte in ferromagnetischen Materialien.

Farbeindringprüfung

- Hebt Oberflächenrisse und Unvollkommenheiten mithilfe einer Färbelösung hervor.

7. Mechanische Prüfung von Schweißnähten

Zugversuch

Misst die Fähigkeit der Schweißnaht, Spannungen standzuhalten.

Biegeprüfung

Bewertet die Duktilität und Festigkeit von Schweißnähten.

Härteprüfung

Bewertet die Verformungsbeständigkeit des Materials.

Schlagprüfung

Bestimmt die Zähigkeit der Schweißnaht bei plötzlicher Krafteinwirkung oder extremen Temperaturen.

8. Mikrostruktur- und metallurgische Analyse

Bewertung der Kornstruktur

Gewährleistet eine ordnungsgemäße Kornverfeinerung in der Schweißnaht und der WEZ.

Erkennung der Wärmeeinflusszone (HAZ) Probleme

Untersucht Änderungen der Materialeigenschaften aufgrund von Schweißwärme.

Prüfung der Korrosionsbeständigkeit

Bestätigt, dass die Schweißnaht ihre Beständigkeit gegenüber korrosiven Umgebungen beibehält.

9. Häufige Schweißfehler in Superlegierungen

Porosität

Verursacht durch eingeschlossene Gase, Dies führt zu schwachen Schweißnähten.

Risse (Heiß und kalt)

Bei der Erstarrung entstehen Heißrisse, während sich nach dem Schweißen Kaltrisse bilden.

Mangel an Fusion

Tritt auf, wenn das Schweißgut nicht mit dem Grundmaterial verschmilzt.

Unterschnitt und Überlappung

Reduziert die Schweißfestigkeit und beeinträchtigt die Integrität.

Einschlussfehler

Die Folge sind Fremdstoffe, die in der Schweißnaht eingeschlossen sind.

10. Kriterien für zulässige Mängel

Grenzen für Porosität

- Definiert durch Standards basierend auf Größe und Häufigkeit.

Rissfreie Schweißnähte

- Bei Schweißnähten aus Superlegierungen sind keine Risse zulässig.

Zulässige Unterschnitte und Überlappungen

- Gemäß den Branchenrichtlinien sind minimale Abweichungen zulässig.

Standards für interne Einschlüsse

- Klein, Je nach Anwendung können vereinzelte Einschlüsse akzeptabel sein.

11. Standards und Codes für die Schweißnahtabnahme

ASME-Kessel- und Druckbehältercode (BPVC)

Deckt druckführende Bauteile und Schweißnahtqualität ab.

AWS D1.1-Standards

Der Schwerpunkt liegt auf Strukturschweißen.

ISO 5817

Internationaler Standard für die Qualitätsstufen von Schmelzschweißverbindungen.

12. Dokumentation und Aufzeichnungen

Inspektionsberichte

Detaillierte Erkenntnisse aus Sicht- und ZfP-Prüfungen.

Schweißkarten

Verfolgen Sie Schweißstellen und zugehörige Tests.

Prüfzertifikate und Aufzeichnungen

Legen Sie einen Nachweis über die Einhaltung der Spezifikationen vor.

13. Rolle erfahrener Schweißer und Prüfer

Bedeutung zertifizierter Schweißer

Kompetente Fachkräfte minimieren das Risiko von Mängeln.

Rolle qualifizierter Inspektoren

Stellen Sie die Einhaltung von Standards durch gründliche Inspektionen sicher.

Kontinuierliche Schulung und Zertifizierungen

Regelmäßige Schulungen informieren Schweißer und Prüfer über die neuesten Techniken und Standards.

14. Fallstudien: Erfolge und Misserfolge bei Superlegierungsschweißungen

Beispiele für erfolgreiche Schweißungen

- Erfolgreiche Anwendungen in der Luft- und Raumfahrt- und Nuklearindustrie.

Analyse von Fehlerfällen und gewonnenen Erkenntnissen

- Fehler, die durch unzureichende Inspektion und schlechte Schweißtechniken verursacht werden.

15. Fazit und Empfehlungen

Zusammenfassung der wichtigsten Punkte

- Schweißabnahmekriterien gewährleisten die Sicherheit und Haltbarkeit von Rohrsystemen aus superlegiertem Stahl.

Best Practices für Rohrschweißnähte aus superlegiertem Stahl

- Beauftragen Sie zertifizierte Schweißer, Standards befolgen, und führen gründliche Inspektionen durch.

Bedeutung der Einhaltung von Standards

Die strikte Einhaltung gewährleistet eine zuverlässige und dauerhafte Leistung.

Häufig gestellte Fragen (FAQs)

-

Wofür werden Superlegierungen verwendet?? Superlegierungen werden in Hochtemperatur- und Hochspannungsumgebungen wie Strahltriebwerken eingesetzt, Kraftwerke, und Chemieraffinerien.

-

Was ist der häufigste Schweißfehler bei Superlegierungen?? Aufgrund der hohen Temperaturen beim Schweißen von Superlegierungen sind Porosität und Rissbildung häufige Fehler.

-

Warum ist ZfP für Schweißnähte wichtig?? NDT stellt die innere und äußere Qualität der Schweißnaht sicher, ohne das Material zu beschädigen.

-

Welche Normen regeln die Schweißnahtabnahme?? Standards wie ASME BPVC, AWS D1.1, und ISO 5817 werden häufig verwendet.

-

Wie können Schweißfehler minimiert werden?? Durch den Einsatz geeigneter Techniken, ausgebildete Schweißer, und gründliche Inspektionen.

-

Was passiert, wenn eine Schweißnaht die Prüfung nicht besteht?? Möglicherweise sind Reparaturen oder Neuschweißungen erforderlich, Anschließend erfolgt eine erneute Inspektion, um die Akzeptanzkriterien zu erfüllen.

16. Fortschrittliche Techniken zur Sicherstellung der Schweißqualität

Vorbereitung vor dem Schweißen

Vor dem Schweißen, Um fehlerfreie Ergebnisse zu gewährleisten, ist es wichtig, die Oberfläche und das Material vorzubereiten. Dazu gehört:

- Reinigen Sie die Oberfläche, um Schmutz zu entfernen, öl, und Schadstoffe.

- Vorwärmen von Rohren aus superlegiertem Stahl, um thermischen Schock und Rissbildung zu verhindern.

- Richten Sie die Rohrverbindungen richtig aus, um Fehlausrichtungen oder Spannungen beim Schweißen zu vermeiden.

Wärmebehandlung nach dem Schweißen (PWHT)

PWHT ist für Superlegierungen von entscheidender Bedeutung:

- Eigenspannungen abbauen.

- Verbessern Sie die metallurgischen Eigenschaften.

- Verhindern Sie langfristige Risse oder Verformungen in Umgebungen mit hohen Temperaturen.

Schweißautomatisierung für Superlegierungen

Für Superlegierungen werden zunehmend automatisierte Systeme wie Roboterschweißen oder lasergeführte Anlagen eingesetzt. Diese Systeme bieten:

- Hohe Präzision und Wiederholgenauigkeit.

- Reduzierung menschlicher Fehler.

- Gleichbleibende Schweißqualität, insbesondere bei Großanwendungen.

17. Schweißen von Superlegierungen in extremen Umgebungen

Hochtemperaturschweißen

Beim Schweißen bei extremer Hitze, Superlegierungen erfordern eine sorgfältige Kontrolle von Parametern wie:

- Schweißstrom und -spannung.

- Abkühlraten zur Vermeidung von Verzerrungen.

- Zusammensetzung des Schutzgases zur Verhinderung von Oxidation.

Unterwasserschweißen

Superlegierungsrohre werden häufig in Unterwasseranwendungen wie Öl- und Gaspipelines verwendet. Zu den besonderen Überlegungen gehören:

- Einsatz von Überdruckschweißkammern.

- Sicherstellung der Schweißnahtintegrität unter enormem Druck.

- Prüfung der Beständigkeit gegen Salzwasserkorrosion.

Raum- und Raumfahrtanwendungen

Superlegierungen sind aufgrund ihrer Festigkeit und Hitzebeständigkeit in Luft- und Raumfahrtsystemen von entscheidender Bedeutung. Schweißen für diese Anwendungen erfordert:

- Vakuum- oder Inertgasschutz zur Vermeidung von Kontaminationen.

- Äußerste Präzision zur Vermeidung von Fehlern, die die Sicherheit beeinträchtigen könnten.

18. Neue Trends beim Superlegierungsschweißen

Laserschweißen

Das Laserschweißen bietet eine gezielte Lösung, Hochenergiestrahl zum Präzisionsschweißen in Superlegierungen. Zu den Vorteilen gehören::

- Minimale Wärmeeinflusszone (HAZ).

- Hochgeschwindigkeitsschweißen mit konstanten Ergebnissen.

- Reduziertes Risiko von Rissen oder Verformungen.

Generative Fertigung (3D Drucken)

Das Schweißen von Superlegierungen wird in 3D-Drucktechniken für Anwendungen wie integriert:

- Reparatur von Superlegierungskomponenten mit schweißbasierter additiver Fertigung.

- Komplexe Formen Schicht für Schicht mit Superlegierungen aufbauen.

Künstliche Intelligenz (Künstliche Intelligenz) und maschinelles Lernen in der Schweißqualitätsüberwachung

Es werden KI-gestützte Systeme entwickelt, um die Schweißqualität in Echtzeit zu überwachen und zu bewerten. Diese Systeme:

- Nutzen Sie Sensoren und Kameras zur Fehlererkennung.

- Passen Sie die Schweißparameter automatisch an, um optimale Ergebnisse zu erzielen.

19. Umweltaspekte beim Superlegierungsschweißen

Reduzierung der Umweltbelastung

Der Schweißprozess für Superlegierungen kann einen erheblichen Energiebedarf und eine erhebliche Abfallerzeugung mit sich bringen. Um dies abzumildern:

- Nutzen Sie energieeffiziente Schweißsysteme.

- Recyceln Sie Metallabfälle und Verbrauchsmaterialien.

- Minimieren Sie die Emissionen von Schweißgasen.

Sicherheits- und Gesundheitsbedenken

Beim Schweißen von Superlegierungen können schädliche Dämpfe und Partikel freigesetzt werden. Um die Sicherheit der Arbeitnehmer zu gewährleisten:

- Sorgen Sie für ausreichende Belüftung und Rauchabsaugung.

- Rüsten Sie Schweißer mit hochwertigem Atemschutz aus.

- Verwenden Sie nach Möglichkeit schadstoffarme Verbrauchsmaterialien.

20. Werkzeuge und Ausrüstung für das Schweißen von superlegierten Stahlrohren

Schweißmaschinen

- WIG-Schweißgeräte für präzise Kontrolle und saubere Schweißnähte.

- MIG-Schweißgeräte für eine schnellere und effizientere Produktion.

- Fortschrittliche Systeme wie Plasmalichtbogenschweißen für komplexe Verbindungen.

Verbrauchsmaterial

- Hochwertige Zusatzwerkstoffe, die mit der Superlegierungszusammensetzung kompatibel sind.

- Schutzgase wie Argon und Helium zum Schutz des Schweißbades.

Inspektionswerkzeuge

- Tragbare Ultraschallprüfgeräte.

- Röntgenfilm- und digitale Röntgensysteme.

- Tragbare Farbeindringmittel-Sets für Feldinspektionen.

21. Schulung und Zertifizierung für Superlegierungsschweißer

Schweißzertifizierungen

Zertifizierte Schulungsprogramme, wie sie beispielsweise von der American Welding Society angeboten werden (AWS) oder TWI, Stellen Sie sicher, dass Schweißer über die für Superlegierungsanwendungen erforderlichen Fähigkeiten verfügen.

Praktische Erfahrung

Um die Feinheiten des Schweißens von Superlegierungen zu beherrschen, ist praktische Erfahrung von entscheidender Bedeutung. Schulungsprogramme umfassen häufig:

- Simulation extremer Schweißumgebungen.

- Tests an verschiedenen Superlegierungsmaterialien und -geometrien.

Kontinuierliches Lernen

Superlegierungen entwickeln sich ständig weiter, und das gilt auch für Schweißtechniken. Regelmäßige Workshops, Webinare, und Branchenaktualisierungen helfen Schweißern, an der Spitze zu bleiben.

22. Wie man Schweißreparaturen an Rohren aus superlegiertem Stahl durchführt

Reparaturbedarf identifizieren

Reparaturen können erforderlich sein, wenn:

- Bei der Inspektion werden Mängel festgestellt.

- Schweißnähte erfüllen nicht die Akzeptanzkriterien.

Reparaturtechniken

- Ausschleifen der defekten Schweißstelle und erneutes Schweißen.

- Anbringen einer Schweißauflage zur Verstärkung.

- Einsatz fortschrittlicher Techniken wie Reibrührschweißen für präzise Reparaturen.

Inspektion nach Reparaturen

Nach Reparaturen, Alle Schweißnähte müssen denselben strengen Tests unterzogen werden wie die Originalschweißnähte, um Qualität und Konformität sicherzustellen.

23. Häufig übersehene Faktoren beim Schweißen von Superlegierungen

Umgebungsbedingungen

- Feuchtigkeit und Temperatur in der Schweißumgebung können die Schweißqualität beeinträchtigen.

- Einsatz klimatisierter Anlagen beim Schweißen empfindlicher Superlegierungen.

Materialrückverfolgbarkeit

- Führen Sie Aufzeichnungen über Materialchargen, um die Kompatibilität sicherzustellen.

- Vermeiden Sie das Mischen inkompatibler Legierungen beim Schweißen.

Verbrauchsmaterialspeicher

- Richtige Lagerung von Elektroden und Füllmaterialien, um Verunreinigungen oder Feuchtigkeitsaufnahme zu verhindern.

24. Wichtige Akteure und Ressourcen der Branche

Organisationen und Normungsgremien

- ASME (Die Amerikanische Gesellschaft der Maschinenbauingenieure): Setzt globale Standards für die Schweißqualität.

- AWS (Amerikanische Schweißgesellschaft): Bietet Schulungen, Zertifizierung, und Richtlinien.

- ISO (Internationale Organisation für Normung): Hält internationale Standards für Schweißverbindungen ein.

Führende Hersteller

- Unternehmen, die sich auf Schweißgeräte und Verbrauchsmaterialien für Superlegierungen spezialisiert haben, wie Lincoln Electric, ESAB, und Fronius.

25. Fazit und letzte Gedanken

Die Akzeptanzkriterien für Rohrschweißnähte aus superlegiertem Stahl stellen einen umfassenden Ansatz zur Gewährleistung der Sicherheit dar, Zuverlässigkeit, und Compliance in Hochleistungsanwendungen. Indem wir etablierte Standards befolgen, Nutzung fortschrittlicher Technologien, und der Qualität in jeder Phase Priorität einzuräumen, Branchen können die Integrität ihrer Systeme aufrechterhalten und langfristigen Erfolg erzielen.

Ob es um die Stromerzeugung geht, Luft-und Raumfahrt, oder petrochemische Anwendungen, Die Rolle der Schweißqualität kann nicht genug betont werden. Investition in Fachpersonal, moderne Ausstattung, und gründliche Inspektionen sind der Schlüssel zur Erfüllung und Übererfüllung der Akzeptanzkriterien.

Sie müssen eingeloggt sein, um ein Kommentar abzugeben.