الأنابيب المركبة ثنائية المعدن: إعداد وتقييم أداء البطانة المقاومة للتآكل

مقدمة

في العديد من القطاعات الصناعية, مثل النفط والغاز, التعدين, والمعالجة الكيميائية, تتعرض أنظمة الأنابيب لبيئات التآكل الشديدة. غالبًا ما تتضمن هذه البيئات نقل المواد الكاشطة, مثل الطين, رمل, أو جزيئات أخرى, والتي يمكن أن تسبب تآكلًا كبيرًا على الأسطح الداخلية للأنابيب. الأنابيب المعدنية التقليدية, بينما قوي, غالبا ما تعاني من الفشل المرتبط بالتآكل, مما يؤدي إلى إصلاحات مكلفة, التوقف, وانخفاض الكفاءة التشغيلية. لمواجهة هذا التحدي, الأنابيب المركبة ثنائية المعدن ظهرت كحل واعد, يجمع بين قوة الطبقة الخارجية المعدنية ومقاومة التآكل التي توفرها البطانة الداخلية المتخصصة.

يتضمن مفهوم الأنابيب المركبة ثنائية المعدن استخدام مادتين متميزتين: معدن أساسي (عادة الصلب) للسلامة الهيكلية والتآكل- أو مادة بطانة مقاومة للتآكل, مثل السبائك الصلبة أو السيراميك, للحماية من التآكل. توفر هذه المقالة استكشافًا متعمقًا لإعداد وتقييم أداء البطانات المقاومة للتآكل في الأنابيب المركبة ثنائية المعدن. سوف نقوم بفحص المواد المستخدمة, عمليات التصنيع, وأداء هذه الأنابيب في البيئات المسببة للتآكل, مدعمة بالجداول والبيانات.

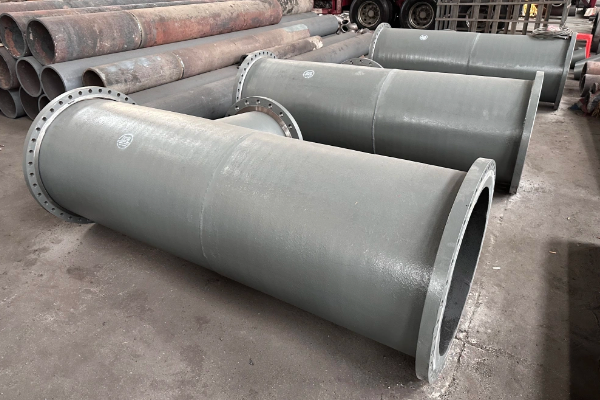

يتكون بناء الأنبوب المركب ثنائي المعدن من طبقة داخلية مصنوعة من مادة مقاومة للتآكل, يشار إليها عادة باسم طبقة الكسوة أو البطانة, وطبقة خارجية مكونة من مادة أساسية هيكلية. يتم اختيار مادة الكسوة لمقاومتها للتآكل, تآكل, وظروف بيئية محددة, بينما يتم اختيار المادة الأساسية لقوتها الميكانيكية وفعاليتها من حيث التكلفة.

يتم تحقيق الترابط بين الكسوة والمواد الأساسية من خلال طرق مثل الترابط المتفجر, لفة الترابط, أو اللحام. تضمن هذه التقنيات اتصالاً قويًا ودائمًا, السماح للأنبوب بتحمل ظروف التشغيل المقصودة.

يتم استخدام الأنابيب المركبة ثنائية المعدن في مختلف الصناعات, بما في ذلك النفط والغاز, التجهيز الكيميائي, توليد الطاقة, والتعدين. وهي فعالة بشكل خاص في البيئات حيث التآكل, تآكل, أو ارتفاع درجات الحرارة هي المخاوف. تحمي الكسوة المقاومة للتآكل الأنابيب من التلف الكيميائي, بينما توفر المادة الأساسية السلامة الهيكلية.

من المهم أن ندرك أن الخصائص والأداء المحدد للأنابيب المركبة ثنائية المعدن يمكن أن يختلف بناءً على المواد المستخدمة, عمليات التصنيع, ومتطلبات التطبيق. ولذلك, يوصى بالتشاور مع الشركات المصنعة أو خبراء الصناعة للحصول على إرشادات مفصلة حول اختيار هذه الأنابيب واستخدامها.

المواصفات الفنية

- الطبقة الخارجية: مصنوعة من أنابيب الصلب العادية.

- البطانة الداخلية: مكون من حديد الزهر عالي الكروم, تشكلت من خلال عملية الصب.

- درجة المواد للكوع: KMTBCr26

- درجة حرارة العمل: 150درجة مئوية

- ضغط العمل: 0.4 الآلام والكروب الذهنية

- وسيلة العمل: الفحم المسحوق والهواء تدفق على مرحلتين

- أقصى سرعة التدفق: 28 آنسة

المتطلبات الفنية

يجب أن يستوفي الكوع المركب ثنائي المعدن المقاوم للتآكل معايير الأداء التالية:

- قوة العاطفة: > 610 مليون / م²

- مقاومة الشد: > 415 مليون / م²

- صلابة التأثير: > 15 ي/سم²

- صلابة الطبقة المقاومة للاهتراء: > 50

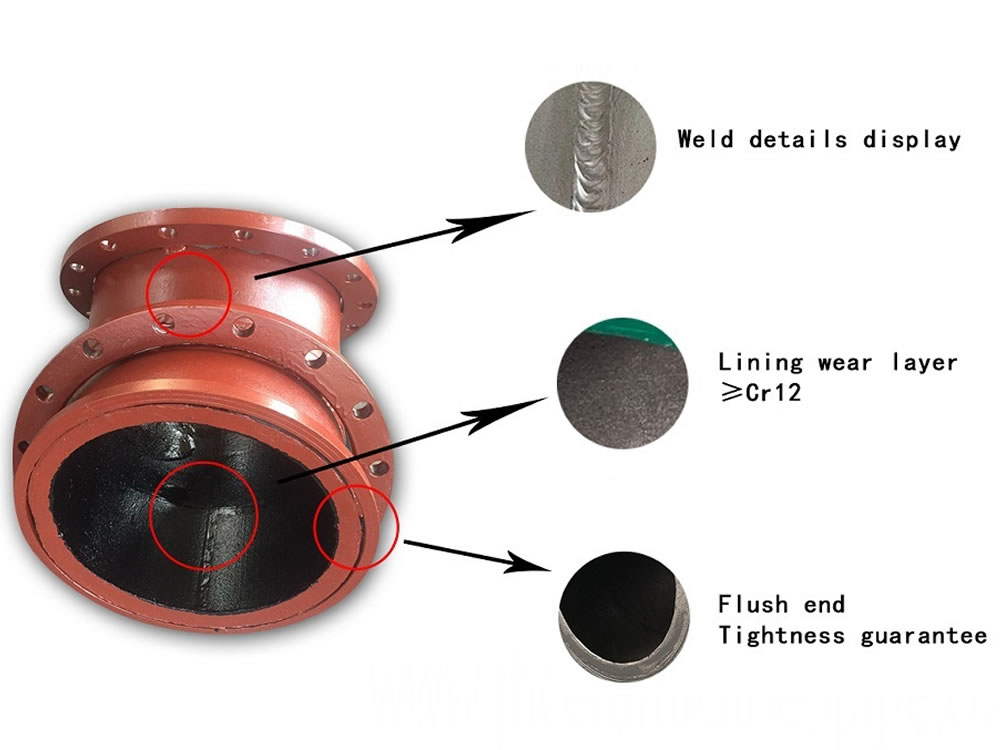

يجب أن تكون الأسطح الداخلية والخارجية للكوع المركب المقاوم للتآكل ثنائي المعدن سلسة وخالية من العيوب مثل النتوءات, الشقوق, المسامية, وفقاعات الهواء. يجب تحديد اتجاه تدفق الوسيط بوضوح. يجب تشكيل البطانة الداخلية لكل مرفق في عملية واحدة, مع عدم وجود طبقات ملحومة مسموح بها بعد الإنتاج.

مواصفات الأبعاد والمواد

- انحراف الأبعاد: الامتثال لGB3092, GB8162, ومعايير GB8163.

- انحراف سمك البطانة الداخلية: ≥ +1.2 مم.

- الوزن: يجب ألا يتجاوز كل مرفق الوزن التصميمي, والتي يجب أن يتم وضع علامة واضحة عليها.

يتم تصنيع الأنابيب المركبة باستخدام سلس أنابيب الصلب, الالتزام باتفاقيات الأداء ذات الصلة. يتم تركيب الكوع المركب المقاوم للتآكل ثنائي المعدن من خلال اللحام المباشر, باستخدام الفولاذ 16MnR# للأنابيب الملحومة الخارجية.

التركيب والصيانة

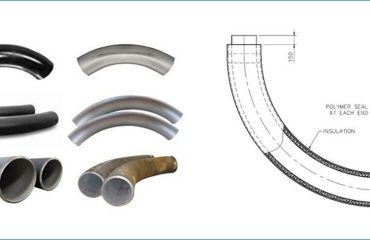

يتميز كل مدخل ومخرج للمرفق بقسم مستقيم بطول محدد, بما يتوافق مع مادة جسم الكوع وسمك الجدار. يتم توفير قسم انتقالي إضافي 100 مم للحام في خط أنابيب تغذية المسحوق. يجب أن يضمن اللحام في الموقع الأداء الجيد في درجة حرارة الغرفة.

من المتوقع أن لا تقل مدة خدمة الكوع المركب المقاوم للتآكل ثنائي المعدن عن 10 سنوات (تقريبًا 8,000 ساعات العمل في السنة). في ظل ظروف غير طبيعية, مثل الاحتراق التلقائي في خط أنابيب تغذية المسحوق, يجب أن تظل طبقة البطانة المقاومة للتآكل سليمة دون أن تتشقق أو تتقشر. يجب أن يسهل التصميم عملية التفريغ بسهولة, تثبيت, والصيانة.

ضمان الجودة

قبل مغادرة المصنع, يخضع كل كوع لاختبار أداء الختم وفقًا للمعايير ذات الصلة. المنتجات التي فشلت في تلبية المحدد جودة ولا يسمح لمعايير الأداء بمغادرة المصنع. الامتثال لـ "DL/T 680-1999 "معيار الشروط الفنية لخطوط الأنابيب المقاومة للتآكل" إلزامي.

المعلمات التقنية الرئيسية للكوع المقاوم للتآكل من مركب ثنائي المعدن

- سمك:

- القوس الداخلي: 22 مم

- القوس الخارجي: 32 مم

- الانحراف: 5 مم

- ضغط التصميم: 1.6 الآلام والكروب الذهنية

- ضغط الاختبار الهيدروليكي: 5.6-19 الآلام والكروب الذهنية

- درجة حرارة التصميم: 350درجة مئوية

سيراميك اكسيد الالمونيوم الخاص, مصنوعة من أكاسيد المعادن النادرة ومتكلسة عند 1730 درجة مئوية, يتم دمجها في سطح التآكل لتعزيز مقاومة التآكل, بينما تظل المصفوفة عبارة عن أنبوب مركب معدني عادي.

الحاجة إلى بطانات مقاومة للتآكل في الأنابيب الصناعية

التحديات في البيئات المسببة للتآكل

الأنابيب المستخدمة في صناعات مثل النفط والغاز, التعدين, وغالبًا ما تخضع المعالجة الكيميائية لظروف قاسية حيث يتم نقل الجزيئات الكاشطة بسرعات عالية. يمكن أن تسبب هذه الجسيمات تآكل, مما يؤدي إلى خسارة مادية, ترقق جدران الأنابيب, والفشل في نهاية المطاف. تشمل التحديات الرئيسية التي تفرضها البيئات المسببة للتآكل ما يلي::

- الخسارة المادية: يؤدي التأثير المستمر للجزيئات الكاشطة إلى الإزالة التدريجية للمواد من سطح الأنبوب.

- انخفاض العمر: التآكل يسرع تدهور الأنابيب, تقليل العمر التشغيلي لها.

- زيادة تكاليف الصيانة: تؤدي الإصلاحات أو الاستبدالات المتكررة للأنابيب المتآكلة إلى ارتفاع تكاليف الصيانة وتوقف التشغيل.

- مخاطر السلامة: يمكن أن تؤدي حالات الفشل المرتبطة بالتآكل إلى حدوث تسربات, الانسكابات, أو حتى الفشل الذريع, تشكل مخاطر على سلامة الموظفين والبيئة.

مزايا الأنابيب المركبة ثنائية المعدن

توفر الأنابيب المركبة ثنائية المعدن حلاً للتحديات التي تفرضها البيئات المسببة للتآكل من خلال الجمع بين فوائد مادتين:

- القوة الهيكلية: الطبقة الخارجية, عادة ما تكون مصنوعة من الفولاذ الكربوني أو الفولاذ المقاوم للصدأ, يوفر القوة الميكانيكية اللازمة لتحمل الضغط الداخلي والقوى الخارجية.

- مقاومة التآكل: البطانة الداخلية, مصنوعة من سبيكة صلبة أو مادة خزفية, يوفر مقاومة فائقة للتآكل, حماية الأنابيب من التآكل الكاشطة.

باستخدام الأنابيب المركبة ثنائية المعدن, يمكن للصناعات إطالة عمر أنظمة الأنابيب الخاصة بها بشكل كبير, تقليل تكاليف الصيانة, وتحسين الكفاءة التشغيلية الشاملة.

المواد المستخدمة في الأنابيب المركبة ثنائية المعدن

المعادن الأساسية (الطبقة الخارجية)

يتم اختيار المعدن الأساسي للأنبوب المركب ثنائي المعدن بناءً على المتطلبات الميكانيكية للتطبيق. تشمل المواد الشائعة المستخدمة للطبقة الخارجية:

- الكربون الصلب: يستخدم الفولاذ الكربوني على نطاق واسع بسبب قوته العالية, تكلفة منخفضة, وسهولة التصنيع. إنها مناسبة للتطبيقات التي لا يشكل فيها التآكل مصدر قلق كبير.

- الفولاذ المقاوم للصدأ: يوفر الفولاذ المقاوم للصدأ مقاومة أفضل للتآكل من الفولاذ الكربوني، وغالبًا ما يستخدم في البيئات التي يكون فيها التآكل والتآكل أمرًا مثيرًا للقلق.

- سبائك الصلب: سبائك الفولاذ, مثل فولاذ الكروم والموليبدينوم, توفير قوة معززة ومقاومة درجات الحرارة, مما يجعلها مناسبة لتطبيقات درجات الحرارة العالية.

مواد التبطين (الطبقة الداخلية)

يتم اختيار مادة البطانة الداخلية لقدرتها على مقاومة التآكل وتحمل قوى الكشط للمواد المنقولة. تشمل مواد البطانة الشائعة:

- سبائك صلبة: سبائك صلبة, مثل كربيد الكروم أو كربيد التنغستن, تستخدم عادة للبطانات المقاومة للتآكل. توفر هذه المواد صلابة ممتازة ومقاومة للتآكل, مما يجعلها مثالية للحماية من الجزيئات الكاشطة.

- سيراميك: مواد السيراميك, مثل الألومينا (آل₂O₃) أو كربيد السيليكون (كربيد كربيد), معروفة بصلابتها الاستثنائية ومقاومتها للتآكل. غالبًا ما يستخدم السيراميك في البيئات شديدة الكشط حيث قد لا توفر البطانات المعدنية حماية كافية.

- البطانات القائمة على البوليمر: في بعض الحالات, البطانات القائمة على البوليمر, مثل طلاء البولي يوريثين أو الايبوكسي, تستخدم لتوفير مقاومة التآكل. تُستخدم هذه المواد عادةً في التطبيقات ذات التآكل المعتدل والتي تتطلب المرونة.

الطاولة 1: المواد الشائعة المستخدمة في الأنابيب المركبة ثنائية المعدن

| عنصر | المواد | خصائص | التطبيقات |

|---|---|---|---|

| الطبقة الخارجية | الكربون الصلب | قوة عالية, تكلفة منخفضة, من السهل افتعالها | التطبيقات الصناعية العامة |

| الفولاذ المقاوم للصدأ | المقاومة للتآكل, خصائص ميكانيكية جيدة | التجهيز الكيميائي, زيت & الغاز | |

| سبائك الصلب | مقاومة درجات الحرارة العالية, قوة معززة | أنظمة الأنابيب ذات درجة الحرارة العالية | |

| البطانة الداخلية | كربيد الكروم | صلابة عالية, مقاومة التآكل ممتازة | التعدين, نقل الطين |

| كربيد التنغستن | صلابة شديدة, مقاومة التآكل متفوقة | زيت & الغاز, بيئات عالية التآكل | |

| الألومينا (آل₂O₃) | صلابة استثنائية, مقاومة عالية للتآكل | التجهيز الكيميائي, تطبيقات عالية التآكل | |

| كربيد السيليكون (كربيد كربيد) | صلابة عالية, الاستقرار الحراري, مقاومة كيميائية | درجة حرارة عالية, بيئات عالية التآكل | |

| مادة البولي يوريثين | المرونة, مقاومة التآكل المعتدلة | تطبيقات التآكل منخفضة إلى متوسطة | |

| طلاءات الايبوكسي | مقاومة كيميائية, مقاومة التآكل المعتدلة | التجهيز الكيميائي, معالجة المياه |

تحضير الأنابيب المركبة ثنائية المعدن

تقنيات الكسوة والتبطين

يتضمن تحضير الأنابيب المركبة ثنائية المعدن تطبيق بطانة مقاومة للتآكل على المعدن الأساسي. يتم استخدام العديد من التقنيات لتحقيق رابطة قوية بين الطبقة الخارجية والبطانة الداخلية, التأكد من أن الأنبوب المركب يمكنه تحمل الظروف القاسية للبيئات المسببة للتآكل. تشمل التقنيات الشائعة:

1. ولد تراكب الكسوة

تتضمن كسوة تراكب اللحام ترسيب مادة من السبائك الصلبة على السطح الداخلي للأنبوب المعدني الأساسي باستخدام تقنيات اللحام. تتضمن العملية عادةً الخطوات التالية:

- تحضير السطح: يتم تنظيف وتجهيز السطح الداخلي للأنبوب المعدني الأساسي لضمان الالتصاق السليم لمواد الكسوة.

- لحام: مادة سبيكة صلبة, مثل كربيد الكروم, يتم ترسيبها على السطح الداخلي باستخدام تقنيات اللحام مثل لحام قوس البلازما أو المغمورة قوس اللحام.

- معالجة ما بعد اللحام: بعد تطبيق الكسوة, قد يخضع الأنبوب للمعالجة الحرارية لتخفيف الضغوط المتبقية وتحسين الرابطة بين المعدن الأساسي والكسوة.

2. صب الطرد المركزي

الصب بالطرد المركزي هو تقنية تستخدم لتطبيق بطانات السيراميك أو المعدن على السطح الداخلي للأنبوب. تتضمن العملية الخطوات التالية:

- تحضير القالب: يتم تحضير قالب بالأبعاد المطلوبة للأنبوب.

- يصب: يتم صب المعدن المنصهر أو مادة السيراميك في القالب, ويتم تدوير القالب بسرعة عالية. تقوم قوة الطرد المركزي بدفع المادة نحو السطح الداخلي للقالب, تشكيل بطانة موحدة.

- التبريد والتصلب: يُسمح لمادة البطانة بالتبريد والتصلب, تشكيل رابطة قوية مع المعدن الأساسي.

3. الرش الحراري

الرش الحراري هو عملية يتم فيها صهر سبيكة صلبة أو مادة خزفية ورشها على السطح الداخلي للأنبوب. تتضمن العملية الخطوات التالية:

- تحضير السطح: يتم تنظيف السطح الداخلي للأنبوب وخشونته لتحسين الالتصاق.

- رش: يتم إذابة مادة البطانة ورشها على السطح باستخدام تقنيات مثل رش البلازما أو وقود الأكسجين عالي السرعة (HVOF) رش.

- معالجة ما بعد الرش: قد يخضع الأنبوب للمعالجة الحرارية أو التصنيع لتحقيق التشطيب السطحي المطلوب والخصائص الميكانيكية.

الطاولة 2: تقنيات الكسوة والتبطين الشائعة للأنابيب المركبة ثنائية المعدن

| تقنية | مواد التبطين | وصف العملية | مزايا | التطبيقات |

|---|---|---|---|---|

| ولد تراكب الكسوة | كربيد الكروم, كربيد التنغستن | يتم ترسيب السبائك الصلبة على السطح الداخلي باستخدام تقنيات اللحام | رابطة قوية, مقاومة عالية للتآكل | زيت & الغاز, التعدين, نقل الطين |

| صب الطرد المركزي | سيراميك, السبائك المعدنية | يتم صب المادة المنصهرة على السطح الداخلي باستخدام قوة الطرد المركزي | بطانة موحدة, التصاق جيد | درجة حرارة عالية, بيئات عالية التآكل |

| الرش الحراري | سيراميك, سبائك صلبة | يتم إذابة مادة البطانة ورشها على السطح | متنوع القدرات, يمكن تطبيق مجموعة واسعة من المواد | التجهيز الكيميائي, تطبيقات عالية التآكل |

تقييم أداء البطانات المقاومة للتآكل

طرق الاختبار

يتم تقييم أداء البطانات المقاومة للتآكل في الأنابيب المركبة ثنائية المعدن من خلال سلسلة من الاختبارات المصممة لمحاكاة ظروف التآكل في العالم الحقيقي. وتشمل طرق الاختبار الشائعة:

1. اختبار التآكل

اختبار التآكل ينطوي على إخضاع أنابيب مبطنة إلى تيار من الجزيئات الكاشطة, مثل الرمل أو الطين, بسرعة عالية. تم تصميم الاختبار لقياس معدل فقدان المواد من البطانة مع مرور الوقت. تشمل المعلمات الرئيسية التي يتم قياسها أثناء اختبار التآكل:

- معدل التآكل: معدل إزالة المواد من البطانة بسبب تأثير الجزيئات الكاشطة.

- فقدان الوزن: فقدان الوزن الإجمالي لمادة البطانة بعد فترة محددة من الاختبار.

- خشونة السطح: تغيرات في خشونة سطح مادة البطانة بسبب التآكل.

2. اختبار الصلابة

يتم استخدام اختبار الصلابة لتقييم مقاومة مادة البطانة للمسافة البادئة والتآكل. تشمل اختبارات الصلابة الشائعة اختبار صلابة فيكرز و ال اختبار صلابة روكويل. تشير قيم الصلابة الأعلى إلى مقاومة أفضل للتآكل والتآكل.

3. اختبار الالتصاق

يستخدم اختبار الالتصاق لتقييم قوة الرابطة بين المعدن الأساسي ومادة البطانة. يمكن أن يؤدي سوء الالتصاق إلى انفصال البطانة أو تشظيها, تقليل فعاليتها. تشمل اختبارات الالتصاق الشائعة اختبارات الانسحاب و اختبارات القص.

الطاولة 3: طرق اختبار الأداء للبطانات المقاومة للتآكل

| اختبار | قصد | المعلمات المقاسة | دلالة |

|---|---|---|---|

| اختبار التآكل | تقييم مقاومة التآكل | معدل التآكل, فقدان الوزن, خشونة السطح | يحدد متانة البطانة في البيئات الكاشطة |

| اختبار الصلابة | قياس صلابة المواد | صلابة فيكرز, صلابة روكويل | تشير الصلابة الأعلى إلى مقاومة أفضل للتآكل |

| اختبار الالتصاق | تقييم قوة السندات | قوة الانسحاب, قوة القص | يضمن بقاء البطانة سليمة أثناء الخدمة |

نتائج الأداء

مقاومة التآكل

أظهر اختبار التآكل للأنابيب المركبة ثنائية المعدن أن استخدام السبائك الصلبة أو البطانات الخزفية يحسن بشكل كبير من مقاومة التآكل للأنبوب. في اختبار التآكل النموذجي, أظهرت الأنابيب المبطنة بكربيد الكروم أو الألومينا معدلات تآكل كانت 50-70% أدنى مقارنة بأنابيب الصلب الكربوني غير المبطنة. وتشير النتائج إلى أن استخدام البطانات المقاومة للتآكل يمكن أن يطيل العمر التشغيلي للأنبوب لعدة سنوات, حتى في البيئات شديدة الكشط.

صلابة

أظهر اختبار صلابة مواد البطانة أن البطانات سيراميكية, مثل الألومينا وكربيد السيليكون, كان لديه أعلى قيم الصلابة, تتراوح من 1500 إلى 2000 الجهد العالي (صلابة فيكرز). بطانات من السبائك الصلبة, مثل كربيد الكروم, كان لديه قيم صلابة في نطاق 600 إلى 800 الجهد العالي, في حين أن الفولاذ الكربوني غير المبطن يتمتع بصلابة 150 إلى 200 الجهد العالي. ترتبط الصلابة العالية لمواد البطانة بتحسن مقاومتها للتآكل.

التصاق

أظهر اختبار التصاق الأنابيب المبطنة أن كلاً من تقنيات اللحام المتراكب والصب بالطرد المركزي أنتجت روابط قوية بين المعدن الأساسي ومواد البطانة. أظهرت اختبارات السحب أن قوة التصاق البطانة كانت أكبر من قوة الشد للمعدن الأساسي, مما يشير إلى أن البطانة لن تتفكك أو تتشقق في ظل ظروف التشغيل العادية.

استنتاج

توفر الأنابيب المركبة ثنائية المعدن ذات البطانات المقاومة للتآكل حلاً فعالاً للغاية للصناعات التي تواجه البيئات المسببة للتآكل. من خلال الجمع بين القوة الهيكلية للطبقة الخارجية المعدنية مع مقاومة التآكل الفائقة للسبائك الصلبة أو البطانة الخزفية, يمكن لهذه الأنابيب إطالة عمر أنظمة الأنابيب بشكل كبير, تقليل تكاليف الصيانة, وتحسين الكفاءة التشغيلية. يتضمن إعداد هذه الأنابيب تقنيات متقدمة مثل تكسية طبقات اللحام, صب الطرد المركزي, والرش الحراري, يقدم كل منها مزايا فريدة اعتمادًا على التطبيق.

تقييمات الأداء, بما في ذلك اختبار التآكل, اختبار الصلابة, واختبار الالتصاق, لقد أثبتت فعالية البطانات المقاومة للتآكل في الحماية من التآكل الكاشط. تظهر نتائج هذه الاختبارات أن الأنابيب المركبة ثنائية المعدن يمكنها تحمل الظروف القاسية للبيئات المسببة للتآكل, مما يجعلها خيارًا مثاليًا لصناعات مثل النفط والغاز, التعدين, والمعالجة الكيميائية.

التعليمات

ما هي الأنابيب المركبة ثنائية المعدن?

تتكون الأنابيب المركبة ثنائية المعدن من مادتين متميزتين: معدن أساسي (عادة الصلب) للقوة الهيكلية ومواد البطانة المقاومة للتآكل, مثل السبائك الصلبة أو السيراميك, للحماية من التآكل.

ما هي المواد المستخدمة للبطانة في الأنابيب المركبة ثنائية المعدن?

تشمل مواد البطانة الشائعة السبائك الصلبة (مثلا, كربيد الكروم, كربيد التنغستن) والسيراميك (مثلا, الألومينا, كربيد السيليكون), والتي توفر مقاومة فائقة للتآكل.

كيف يتم تحضير الأنابيب المركبة ثنائية المعدن?

يتم تحضير الأنابيب المركبة ثنائية المعدن باستخدام تقنيات مثل تكسية طبقات اللحام, صب الطرد المركزي, والرش الحراري, والتي تضمن وجود رابطة قوية بين المعدن الأساسي ومواد البطانة.

ما هي الاختبارات المستخدمة لتقييم أداء البطانات المقاومة للتآكل؟?

يشمل تقييم الأداء اختبار التآكل, اختبار الصلابة, واختبار الالتصاق لتقييم المتانة, ارتداء مقاومة, وقوة الرابطة لمواد البطانة.

ما هي فوائد استخدام الأنابيب المركبة ثنائية المعدن في البيئات المسببة للتآكل?

توفر الأنابيب المركبة ثنائية المعدن عمرًا أطول, انخفاض تكاليف الصيانة, وتحسين الكفاءة التشغيلية من خلال الحماية من التآكل الناتج عن التآكل.

يجب ان تكون تسجيل الدخول لإضافة تعليق.